一种基于高炉中部、顶部煤气双循环的炼铁方法

- 国知局

- 2024-09-11 14:20:32

本发明涉及低碳冶金领域,具体涉及一种基于高炉中部、顶部煤气双循环的炼铁方法。

背景技术:

1、在“双碳”战略目标下,我国碳排放量占15%的钢铁行业面临传统技术转型和低碳新技术突破的迫切要求。而钢铁行业70%的碳排放集中在高炉-转炉工艺,因此降低高炉炼铁碳排放是实现钢铁行业降碳的关键。目前,高炉减碳技术主要包括高炉富氢冶炼技术、炉顶煤气脱碳循环技术等。高炉富氢冶炼可减少焦炭、煤粉等还原剂的消耗,从而降低碳排放。顶煤气循环技术通过将炉顶煤气脱co2后从风口或炉身循环喷吹进入高炉,使煤气中co、h2循环参与炉内还原反应,减少碳排放同时提高气体利用率。使用富氧鼓风替代空气,可以降低煤气中n2比例和碳捕集成本。

2、当前,高炉富氢冶炼减碳有限,其中,上部水煤气置换反应(h2o+co=co2+h2)是限制h2利用率及以氢代碳的关键因素之一。

技术实现思路

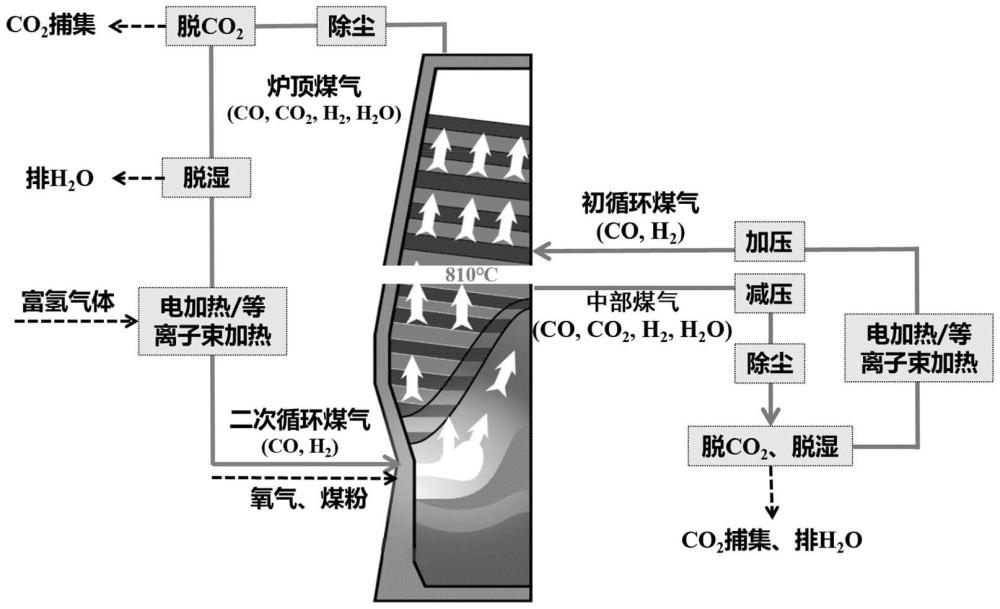

1、针对上述现有技术的不足,本发明针对现有技术中提到的高炉富氢冶炼气体利用率低、减碳有限的现状,提出了一种基于高炉中部、顶部煤气双循环的炼铁方法,拟通过高炉中部煤气除尘、脱co2、脱湿后初循环入高炉和炉顶煤气除尘、脱co2、脱湿后二次循环入高炉,提高气体利用率,进一步降低高炉的碳排放。

2、为了解决所述技术问题,本发明采用了如下的技术方案:

3、一种基于高炉中部、顶部煤气双循环的炼铁方法,其特征在于包括如下步骤:

4、步骤1:按照工艺要求准备炼铁的原辅材料,将含铁炉料与焦炭从炉顶加入高炉;

5、步骤2:通过高炉送风系统,从高炉进风口通入含氧量90%以上的富氧气体实现氧气吹炼;

6、通过高炉送风系统,从高炉进风口通入富氢气体实现富氢冶炼;

7、步骤3:高炉炉缸煤气向上运动并加热含铁炉料和焦炭,炉内温度逐渐升高,含铁炉料与焦炭、co和h2在高炉内发生直接、间接还原反应;

8、步骤4:在高炉中部,对应水煤气置换反应开始发生处,通过与高炉内部连通并延伸至高炉外部的煤气导出管引出部分高炉中部煤气,经过除尘、脱除co2、脱湿处理得到中部循环煤气,再将其加热至850-900℃后,加压从高炉中部通入高炉内以实现煤气初循环;

9、步骤5:对高炉的炉顶煤气进行除尘、脱co2、脱湿处理后,将得到的煤气加热至1000-1200℃,从高炉进风口再循环入高炉。

10、这样,本发明通过鼓入富氧或纯氧代替空气鼓风,可以强化炉内燃料燃烧,降低燃料比,提高煤气热值,降低煤气中n2比例、降低co2分离成本,提高生产效率;通过脱碳装置、除湿装置将高炉中部、顶部煤气中的co2和h2o脱除,一方面抑制了水煤气置换反应的发生,提高了h2的利用率,另一方面大幅度提升了煤气的还原性,可进一步提高h2、co利用率,降低碳排放。

11、进一步的,所述煤气导出管向上倾斜设置,靠近高炉的一端设置带孔挡板。这样,向上倾斜设置的煤气导出管,能避免引出煤气的过程中带出小颗粒原料堵塞管道。

12、进一步的,所述的富氧气体的含氧量为90%—100%。采用富氧或纯氧的助燃气体,可以强化炉内燃料燃烧,降低燃料比,提高煤气热值,降低煤气中n2比例、降低co2分离成本,提高生产效率。

13、进一步的,喷吹富氢气体后,炉缸煤气成分为5%-50%h2、50%-95%co。

14、进一步的,步骤4中,水煤气置换反应为h2o+co=h2+co2;发生的温度为810℃±20℃。

15、进一步的,步骤4中,煤气导出管引出高炉中部煤气的组分为1.5%-30%h2、15%-57%co、2%-35%h2o、20%-66.5%co2,经过除尘、脱除co2、脱湿处理得到中部循环煤气的组分为5%-60%h2、40%-95%co。

16、进一步的,步骤4中,所述的高炉中部煤气的除尘,采用颗粒床进行高温除尘;高炉中部煤气的脱除co2,采用氧化钙吸附脱除co2,温度低于800℃;高炉中部煤气的脱湿处理,采用氧化钙吸附脱湿,温度低于580℃。

17、进一步的,步骤5中,所述炉顶煤气的组成为1.25%-40%h2、16.5%-58.5%co、1.25%-33.5%h2o、13%-49%co2;经过除尘、脱co2、脱湿处理后,得到的煤气组分为1%-70%h2、30%-99%co。

18、进一步的,炉顶煤气除尘,首先对煤气进行粗除尘处理,再进行湿法除尘或者干法除尘;炉顶煤气的脱co2处理,采用醇胺法脱co2;炉顶煤气的脱湿处理,采用高浓度盐溶液吸附脱湿处理。

19、与现有技术相比,本发明一种基于高炉中部、顶部煤气双循环的炼铁方法,具有如下技术特点:

20、1.通过鼓入富氧或纯氧代替空气鼓风,可以强化炉内燃料燃烧,降低燃料比,提高煤气热值,降低煤气中n2比例、降低co2分离成本,提高生产效率。

21、2.通过脱碳装置、除湿装置将高炉中部、顶部煤气中的co2和h2o脱除,一方面抑制了水煤气置换反应的发生,提高了h2的利用率,另一方面大幅度提升了煤气的还原性,可进一步提高h2、co利用率,降低碳排放。

22、3.采用电加热或者等离子体加热技术将高炉中部、顶部脱co2、脱湿后的煤气加热并循环入高炉,使循环煤气带入的物理热提供高炉内还原反应和渣铁熔化分离所需的部分热量,替代了加热升温所需的碳素消耗,降低高炉的碳排放量。

技术特征:1.一种基于高炉中部、顶部煤气双循环的炼铁方法,其特征在于包括如下步骤:

2.根据权利要求1所述的一种基于高炉中部、顶部煤气双循环的炼铁方法,其特征在于,所述煤气导出管向上倾斜设置,靠近高炉的一端设置带孔挡板。

3.根据权利要求1所述的一种基于高炉中部、顶部煤气双循环的炼铁方法,其特征在于,所述的富氧气体的含氧量为90%—100%。

4.根据权利要求1—3任一所述的一种基于高炉中部、顶部煤气双循环的炼铁方法,其特征在于,喷吹富氢气体后,炉缸煤气成分为5%-50%h2、95%-50%co。

5.根据权利要求1—3任一所述的一种基于高炉中部、顶部煤气双循环的炼铁方法,其特征在于,步骤4中,水煤气置换反应为h2o+co=h2+co2;发生的温度为810℃+20℃。

6.根据权利要求1—3任一所述的一种基于高炉中部、顶部煤气双循环的炼铁方法,其特征在于,步骤4中,煤气导出管引出高炉中部煤气的组分为1.5%-30%h2、15%-57%co、2%-35%h2o、20%-66.5%co2,经过除尘、脱除co2、脱湿处理得到中部循环煤气的组分为5%-60%h2、40%-95%co。

7.根据权利要求1—3任一所述的一种基于高炉中部、顶部煤气双循环的炼铁方法,其特征在于,步骤4中,所述的高炉中部煤气的除尘,采用颗粒床进行高温除尘;高炉中部煤气的脱除co2,采用氧化钙吸附脱除co2,温度低于800℃;高炉中部煤气的脱湿处理,采用氧化钙吸附脱湿,温度低于580℃。

8.根据权利要求1—3任一所述的一种基于高炉中部、顶部煤气双循环的炼铁方法,其特征在于,步骤5中,所述炉顶煤气的组成为1.25%-40%h2、16.5%-58.5%co、1.25%-33.5%h2o、13%-49%co2;经过除尘、脱co2、脱湿处理后,得到的煤气组分为1%-70%h2、30%-99%co。

9.根据权利要求8所述的一种基于高炉中部、顶部煤气双循环的炼铁方法,其特征在于,炉顶煤气除尘,首先对煤气进行粗除尘处理,再进行湿法除尘或者干法除尘;炉顶煤气的脱co2处理,采用醇胺法脱co2;炉顶煤气的脱湿处理,采用高浓度盐溶液吸附脱湿处理。

技术总结本发明涉及一种基于高炉中部、顶部煤气双循环的炼铁方法,通过高炉送风系统,通入富氧气体、富氢气体实现富氧、富氢冶炼;在高炉中部,对应水煤气置换反应开始发生处,通过煤气导出管引出部分高炉中部煤气,经除尘、脱除CO<subgt;2</subgt;、脱湿处理,再将其加热、加压从高炉中部通入高炉内以实现煤气初循环;对高炉的炉顶煤气进行除尘、脱CO<subgt;2</subgt;、脱湿处理,加热后从高炉进风口再循环入高炉。本发明通过鼓入富氧代替空气鼓风,强化炉内燃料燃烧,降低燃料比,提高煤气热值,降低煤气中N<subgt;2</subgt;比例、降低CO<subgt;2</subgt;分离成本;通过脱碳、除湿将高炉中部、顶部煤气中的CO<subgt;2</subgt;和H<subgt;2</subgt;O脱除,抑制水煤气置换反应的发生,提高H<subgt;2</subgt;的利用率,降低碳排放。技术研发人员:扈玫珑,白晨光,陈布新,陈俊宇,尹铖,张生富受保护的技术使用者:重庆大学技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/290259.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表