一种低压变有机硅材料及其制备方法和应用与流程

- 国知局

- 2024-09-11 14:24:25

本发明涉及c08l,具体为一种低压变有机硅材料及其制备方法和应用。

背景技术:

1、主流的密封圈主要有几大类,分别是橡胶密封圈类(材质主要为epdm、sbr等)、胶黏剂类(材质主要为有机硅体系)、模切泡绵胶带类(材质主要为发泡硅橡胶、聚氨酯等)、fipfg发泡有机硅和聚氨酯。橡胶密封圈类采用模压成型工艺,价格低,可重复利用,但是对法兰平整度要求高,无法实现自动化装配;胶黏剂类采用涂胶成型工艺,与法兰面贴合度高,密封性最好,但是固化时间长,难拆解,维修性差;模切泡绵胶带类基于模切、拼接成型工艺,密封性好,可重复利用,但是价格比较贵,难以自动化操作;fipfg发泡有机硅采用点胶成型工艺,能够实现自动化,但是需专用发泡点胶设备超级昂贵、点胶后需烘箱加热固化,且现有有机硅灌封材料具有较高的粘度,不利于有效脱泡,可能存在最终缺陷,发生意外,发泡强度弱,无法满足特殊密封场合的长期密封需求。如中国专利(授权公告号为cn115028927b)公开了一种超低硬度高回弹低压变三元乙丙橡胶材料及其制备方法,通过优化三元乙丙橡胶配方体系,降低材料的硬度的同时实现高弹性和较低的压缩永久变形性,但是压缩永久变形性有待进一步提升,且对法兰平整度要求高,无法实现自动化装配。

技术实现思路

1、为了解决上述问题,本发明提供了一种低压变有机硅材料,在保持有机硅的防水密封性能的基础上,采用生胶和树脂结合的方式,提升了压变性能,满足新能源汽车的电池、电控、5g通讯等设备的新型密封技术的应用需求。

2、本发明提供的低压变有机硅材料不需要投入专用设备,点胶后室温快速固化,不需要加热烘道,有效降低能耗,且可拆卸、可返工,能够实现长久密封。

3、本发明一方面提供了一种低压变有机硅材料,至少包括以下组分:平均每分子至少含两个链烯基的粘度(25℃,q/xhg 6010-2020)在10mm2/s-2000mm2/s的液体聚有机硅氧烷,每分子含至少三个硅键连的氢原子的聚有机硅氧烷,乙烯基硅树脂,白炭黑,铂金催化剂,阻聚剂。

4、作为一种优选的技术方案,所述液体聚有机硅氧烷的粘度(25℃,q/xhg 6010-2020)为50mm2/s-1500mm2/s,优选为200mm2/s-1000mm2/s,包括200mm2/s、300mm2/s、400mm2/s、500mm2/s、600mm2/s、700mm2/s、800mm2/s、900mm2/s、1000mm2/s。

5、作为一种优选的技术方案,所述液体聚有机硅氧烷为端乙烯基硅油,所述端乙烯基硅油的乙烯基含量为0.05-5wt%,优选为0.1-2.0wt%,进一步优选为0.3-1wt%。

6、作为一种优选的技术方案,所述白炭黑的比表面积为50-400m2/g,优选为150-380m2/g。

7、作为一种优选的技术方案,所述每分子含至少三个硅键连的氢原子的聚有机硅氧烷为含氢硅油,所述含氢硅油的含氢量为0.1-20wt%,优选为0.5-10wt%。

8、作为一种优选的技术方案,所述乙烯基硅树脂的粘度(25℃)为6000-25000mpa.s,优选为6500-15000mpa.s。

9、作为一种优选的技术方案,所述乙烯基硅树脂的乙烯基含量为0.1-5wt%,优选为0.5-2wt%,进一步优选为0.8-2wt%。

10、作为一种优选的技术方案,所述铂金催化剂选自氯铂酸,1,3-二乙烯-1,1,2,2-四甲基硅氧烷铂配合物中的一种,优选为铂(0)-1,3-二乙烯-1,1,3,3-四甲基二硅氧烷。

11、作为一种优选的技术方案,所述阻聚剂选自四甲基二乙烯基二硅氧烷,四甲基四乙烯基环四硅氧烷,乙炔基环己醇,甲基丁炔醇,1-丁炔醇中的至少一种,优选为乙炔基环己醇。

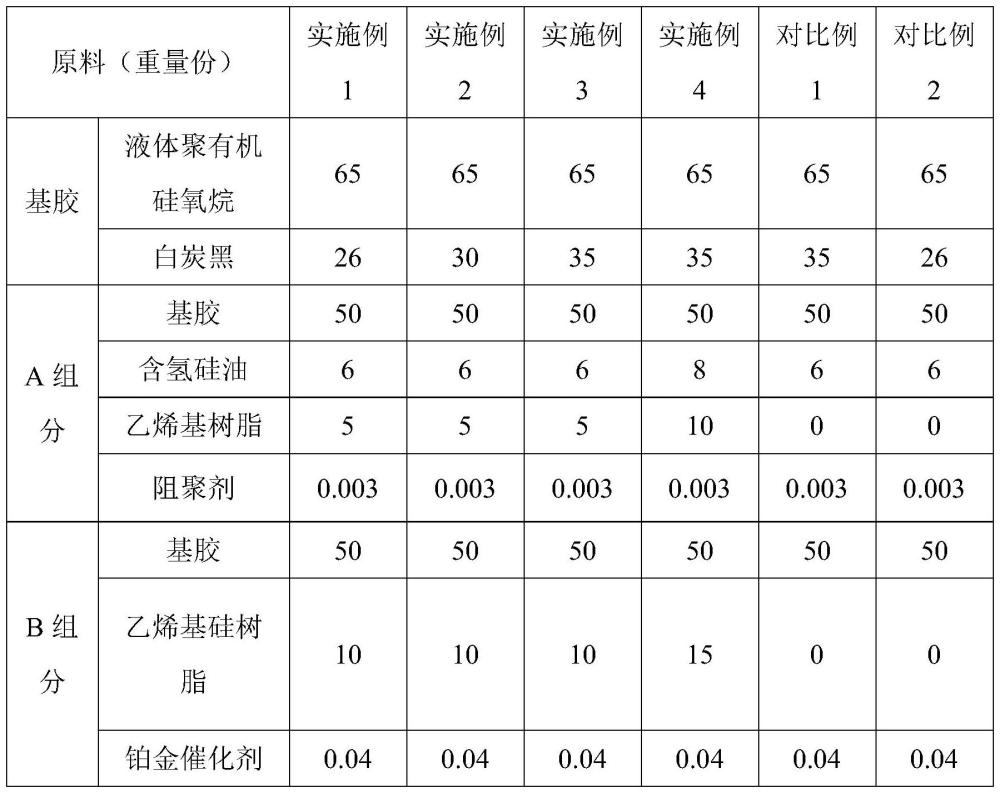

12、作为一种优选的技术方案,所述低压变有机硅材料包括a组分和b组分,a组分中包括液体聚有机硅氧烷、白炭黑、含氢硅油、阻聚剂和任选的乙烯基硅树脂;b组分中包括液体聚有机硅氧烷、白炭黑、铂金催化剂和任选的乙烯基硅树脂;a组分和b组分中不同时不包含乙烯基硅树脂。

13、作为一种优选的技术方案,按重量份计,所述a组分至少包括以下原料:聚有机硅氧烷和白炭黑组成的基胶30-80份、含氢硅油5-10份、阻聚剂0.001-0.005份和乙烯基硅树脂2-15份。

14、优选的,所述a组分中基胶、含氢硅油、乙烯基硅树脂的质量比为50:(6-8):(5-10)。

15、作为一种优选的技术方案,按重量份计,所述b组分至少包括以下原料:聚有机硅氧烷和白炭黑组成的基胶30-80份、铂金催化剂0.01-0.05份和乙烯基硅树脂5-20份。

16、优选的,所述b组分中基胶、乙烯基硅树脂的质量比为50:(10-15)。

17、作为一种优选的技术方案,所述聚有机硅氧烷和白炭黑组成的基胶中聚有机硅氧烷和白炭黑质量比为(5-8):(2-4),优选为(6-7):(3-4)。

18、作为一种优选的技术方案,所述低压变有机硅材料的粘度(25℃)<20000mpa.s。

19、本发明提供的低压变有机硅材料,通过采用粘度(25℃,q/xhg 6010-2020)为50mm2/s-1500mm2/s、乙烯基含量为0.1-2.0wt%的端乙烯基硅油与含氢量为0.5-10wt%的含氢硅油以及粘度(25℃)为6000-25000mpa.s的乙烯基硅树脂为原料制备得到的低压变有机硅材料能够在室温(20-30℃)下固化,且固化后具有三维立体网络结构,有效降低压缩永久变形性的同时保证密封性能,且能够点胶成型,施工性好,能够实现自动化装配,适用范围广。进一步的,本技术通过将低粘度的端乙烯基硅油和比表面积为150-380m2/g的白炭黑用硅氮烷进行高温处理后获得高性能低粘度的基胶,然后配合含氢硅油、乙烯基硅树脂实现了高强度、低粘度同时低压变的可灌封、可注射成型的密封材料的制备。发明人分析原因可能为:比表面积为150-380m2/g的白炭黑在硅氮烷中高温下处理后能够与低粘度的端乙烯基硅油充分混合均匀,去除表面残留的羟基,后续能够充分交联,填充交联网络提高弹性,因此在压变的情况下能够迅速回复。

20、进一步的,本发明提供的低压变有机硅材料,通过控制基胶中白炭黑的添加量和乙烯基硅树脂的添加量,尤其是在控制基胶中聚有机硅氧烷和白炭黑质量比为(5-8):(2-4)的基础上,进一步控制a组分中基胶、含氢硅油、乙烯基硅树脂的质量比为50:(6-8):(5-10)、b组分中基胶、乙烯基硅树脂的质量比为50:(10-15),将有机硅材料的压缩永久变形性降低至10%以下,便于后续拆卸维修后重复利用。

21、本发明另一方面提供了一种低压变有机硅材料的制备方法,包括以下步骤:

22、(1)将平均每分子至少含两个链烯基的粘度在10mm2/s-2000mm2/s的液体聚有机硅氧烷、白炭黑在硅氮烷中进行高温处理形成基胶;

23、(2)将基胶、每分子含至少三个硅键连的氢原子的聚有机硅氧烷、乙烯基硅树脂、阻聚剂混合后获得a组分;

24、(3)将基胶、乙烯基硅树脂、铂金催化剂混合后获得b组分。

25、(4)使用时将a组分和b组分混合后1-3分钟进行灌封,室温固化后即得。优选的,所述高温处理的温度为130-160℃,时间为2-4h;优选的,所述高温处理的温度为150-160℃,时间为2-3h。

26、优选的,所述硅氮烷为六甲基二硅氮烷。

27、本发明提供的低压变有机硅材料具有优异的减震缓冲、隔水密封性能,且具有优异的机械力学性能和阻燃性能,能够满足特殊密封场合的长期密封需求,具有极高的市场应用推广价值。

28、本发明第三方面提供了另一种低压变有机硅材料的应用,应用于新能源汽车的电池、电控、5g通讯设备领域。

29、有益效果

30、1、本发明提供了一种低压变有机硅材料,在保持有机硅的防水密封性能的基础上,采用生胶和树脂结合的方式,提升了压变性能,满足新能源汽车的电池、电控、5g通讯等设备的新型密封技术的应用需求。

31、2、本发明提供的低压变有机硅材料不需要投入专用设备,点胶后室温快速固化,不需要加热烘道,有效降低能耗,且可拆卸、可返工,能够实现长久密封。

32、3、本发明提供的低压变有机硅材料,通过采用粘度(25℃,q/xhg 6010-2020)为50mm2/s-1500mm2/s、乙烯基含量为0.1-2.0wt%的端乙烯基硅油与含氢量为0.5-10wt%的含氢硅油以及粘度(25℃)为6000-25000mpa.s的乙烯基硅树脂为原料制备得到的低压变有机硅材料能够在室温(20-30℃)下固化,且固化后具有三维立体网络结构,有效降低压缩永久变形性的同时保证密封性能,且能够点胶成型,施工性好,能够实现自动化装配,适用范围广。

33、4、本技术通过将低粘度的端乙烯基硅油和比表面积为150-380m2/g的白炭黑用硅氮烷进行高温处理后获得高性能低粘度的基胶,然后配合含氢硅油、乙烯基硅树脂实现了高强度、低粘度同时低压变的可灌封、可注射成型的密封材料的制备。

34、5、本发明提供的低压变有机硅材料,通过控制基胶中白炭黑的添加量和乙烯基硅树脂的添加量,尤其是在控制基胶中聚有机硅氧烷和白炭黑质量比为(5-8):(2-4)的基础上,进一步控制a组分中基胶、含氢硅油、乙烯基硅树脂的质量比为50:(6-8):(5-10)、b组分中基胶、乙烯基硅树脂的质量比为50:(10-15),将有机硅材料的压缩永久变形性降低至10%以下,便于后续拆卸维修后重复利用。

本文地址:https://www.jishuxx.com/zhuanli/20240911/290599.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表