一种碳陶刹车盘及其制备方法与流程

- 国知局

- 2024-09-11 14:45:39

本发明涉及刹车盘制造,尤其涉及一种碳陶刹车盘及其制备方法。

背景技术:

1、刹车盘的性能对于行驶安全具有重要意义。飞机、汽车和髙速列车等现代交通工具的刹车材料经历了从铸铁、合成材料、粉末冶金材料到碳碳复合材料和碳陶复合材料的发展。不论是碳碳刹车盘还是碳陶刹车盘,其性能均比铸铁刹车盘更强。一般采用铸铁形式制作的刹车盘,其重量大,且在高温情况下,金属会出现软化现象。另外,金属的导热性能优异,以至于其热量会传递至刹车卡钳和油管之中,使制动液产生高温,从而导致沸腾。而碳纤维刹车盘的重量要比铸铁刹车盘减少了一半,并且碳纤维材料的隔热和耐热能力都是非常强。当制动时,卡钳和刹车盘摩擦之后,其温度虽然会上升,但升温速度慢,而且其传热较小。因此,对于激烈驾驶的车辆来说,碳纤维刹车盘再安全方面会更有保证。

2、目前碳陶刹车盘的制备工艺为针刺-碳化-高温处理-化学气相沉积-高温处理-加工-渗硅-加工,上述工艺必须要经过高温处理,该工艺成本高,往往需要达到2200℃以上。同时,化学气相沉积需要多步反复沉积才能达到所需致密度,大大增加了碳陶刹车盘制造成本,同时增加了在汽车领域的推广难度。因此,制备一种稳定性好、性能优越的碳陶刹车盘,且简化制造工艺,已成为目前亟待解决的问题。

技术实现思路

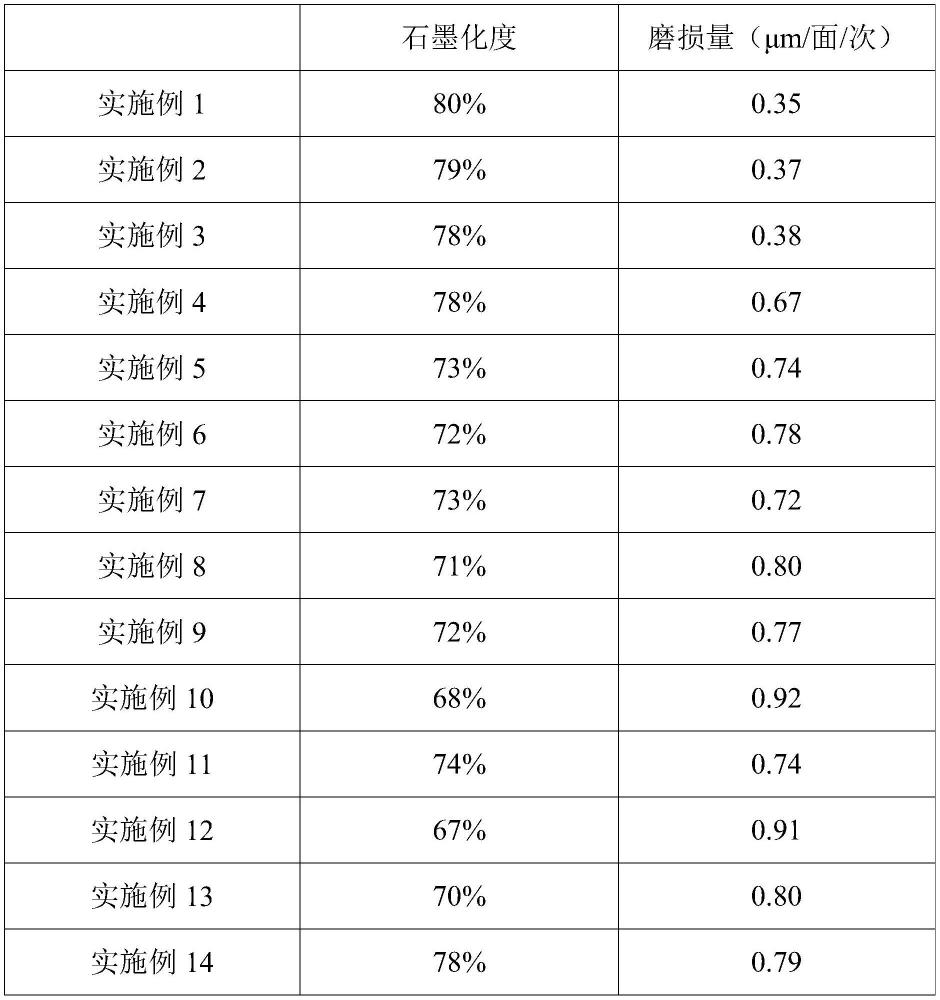

1、为解决上述技术问题,本发明提供一种碳陶刹车盘及其制备方法,通过配方设计和优化工艺流程来提高刹车盘性能并降低制造成本。通过在碳陶刹车盘中添加一定比例的硼元素和钨元素,并利用硼和钨的协同作用,在富碳气氛下高温反应生成纳米级的硼化钨,可以有效提高碳陶刹车盘的石墨化度和耐磨性,延长其使用寿命。本发明所述制备方法简单方便,适合大规模生产。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种碳陶刹车盘,以质量百分比为100%计,所述碳陶刹车盘包含30-50wt%的碳纤维预制体、1-10wt%的硅、0.1-3wt%的硼以及0.1-2wt%的钨,余量为碳化硅以及不可避免的杂质。

4、本发明通过在碳陶刹车盘中添加一定比例的硼元素和钨元素,并利用硼和钨的协同作用,在富碳气氛下高温反应生成纳米级的硼化钨,一方面可以提高刹车盘中树脂碳的石墨化度,另一方面也可以提高碳化硅与碳纤维界面的牢固度和耐磨性,从而有利于提高碳陶刹车盘的质量稳定性,进一步延长碳陶刹车盘的使用寿命。

5、优选地,所述硼和钨的质量比为(1-5):1,例如可以是1:1、2:1、3:1、4:1或5:1,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

6、在富碳气氛下,硼化合物和钨化合物高温下反应生成纳米级的硼化钨,改善碳纤维的表面化学性质,从而提高其石墨化度。硼和钨的质量比过大或者过小,均会影响硼化钨对碳纤维性能的改善效果。

7、第二方面,本发明提供了一种第一方面所述碳陶刹车盘的制备方法,所述制备方法包括如下步骤:

8、(1)将碳纤维预制体浸渍于硼钨有机溶液,干燥后得到浸渍体;

9、所述硼钨有机溶液为溶解有硼化合物和钨化合物的有机溶液;

10、(2)步骤(1)所得浸渍体依次进行碳化处理、石墨化处理和渗硅处理,得到所述碳陶刹车盘。

11、本发明提供的制备方法,通过优化工艺流程,降低了制造成本,且制备过程简单方便,适合大规模生产。解决了传统碳陶刹车盘cvd化学气相沉积法渗碳工艺所带来的成本高、技术方案复杂、操作难度大等问题,大大缩短了生产周期和制造成本。

12、优选地,所述碳纤维预制体由碳纤维单向布和碳纤维网胎重复交叠而成。

13、优选地,所述碳纤维预制体通过如下步骤制备得到:按照单向布-碳纤维-单向布-碳纤维的顺序进行叠加,叠加后进行针刺处理。

14、优选地,所述针刺处理的针刺密度为50-100针/cm2,例如可以是50针/cm2、60针/cm2、70针/cm2、80针/cm2、90针/cm2或100针/cm2,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

15、针刺密度过大,容易损伤纤维,造成产品的强度下降,进而影响产品的耐磨性;针刺密度过小,产品的强度较低,同样造成产品耐磨性下降。

16、优选地,所述有机溶液包括酒精溶液。

17、优选地,所述酒精溶液包括酚醛树脂酒精溶液。

18、优选地,所述酚醛树脂酒精溶液中酚醛树脂的浓度为20-40wt%,例如可以是20wt%、25wt%、30wt%、35wt%或40wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

19、优选地,所述有机溶液中,硼化合物的浓度为0.1-0.5wt%,例如可以是0.1wt%、0.2wt%、0.3wt%、0.4wt%或0.5wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

20、优选地,所述硼化合物包括硼酸钠和/或硼酸铵。

21、优选地,所述有机溶液中,钨化合物的浓度为0.1-0.3wt%,例如可以是0.1wt%、0.15wt%、0.2wt%、0.25wt%或0.3wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

22、硼化合物或钨化合物浓度较低时,制备得到的硼化钨含量较低,对碳纤维表面化学性质的改善效果较差,从而不利于提高碳陶刹车盘的石墨化度和耐磨性;硼化合物或钨化合物浓度较高时,容易残留部分的硼化合物或钨化合物,也会影响碳纤维的改善效果,同样不利于提高碳陶刹车盘的石墨化度和耐磨性。

23、优选地,所述钨化合物包括钨酸钠和/或钨酸铵。

24、优选地,所述干燥包括烘干。

25、优选地,所述干燥的温度为80-120℃,例如可以是80℃、90℃、100℃、110℃或120℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

26、优选地,所述干燥的时间为4-8h,例如可以是4h、5h、6h、7h或8h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

27、优选地,所述碳化处理的温度为1000-1200℃,例如可以是1000℃、1050℃、1100℃、1150℃或1200℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

28、优选地,所述碳化处理的时间为2-4h,例如可以是2h、2.5h、3h、3.5h或4h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

29、将碳化温度和碳化时间控制在优选的范围内,制备得到的碳陶刹车盘,致密度高,耐磨性好。

30、优选地,将碳化处理后的碳纤维预制体再次进行浸渍处理-干燥处理-碳化处理,重复上述步骤2-4次,得到碳化体,例如可以是2次、3次或4次。

31、优选地,所述石墨化处理的温度为1800-2000℃,例如可以是,例如可以是1800℃、1850℃、1900℃、1950℃或2000℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

32、优选地,所述石墨化处理的时间为2-4h,例如可以是2h、2.5h、3h、3.5h或4h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

33、将石墨化温度和石墨化时间控制在优选的范围内,制备得到的碳陶刹车盘,致密度高,耐磨性好。

34、优选地,所述渗硅处理在氮化硼坩埚中进行。

35、优选地,所述渗硅处理的温度为1600-1800℃,例如可以是,例如可以是1600℃、1650℃、1700℃、1750℃或1800℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

36、优选地,所述渗硅处理的时间为2-4h,例如可以是2h、2.5h、3h、3.5h或4h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

37、将渗硅处理的温度和渗硅处理的时间控制在优选的范围内,能保证硅元素能充分渗透到碳纤维中,进而提高材料的耐磨性。

38、优选地,所述石墨化处理后,渗硅处理之前,还进行机械加工,得到刹车盘胚体。

39、优选地,所述渗硅处理后,还依次进行打磨和尺寸加工,得到所述碳陶刹车盘。

40、作为本发明优选的技术方案,所述制备方法包括如下步骤:

41、(1)将碳纤维预制体浸渍于酚醛树脂浓度为20-40wt%的酚醛树脂酒精溶液中,所述酚醛树脂酒精溶液中溶解0.1-0.5wt%的硼化合物和0.1-0.3wt%的钨化合物,干燥后形成浸渍体;

42、(2)将所述浸渍体在1000-1200℃碳化处理2-4h,形成碳化体;

43、(3)将所述碳化体在1800-2000℃石墨化处理2-4h,形成石墨化体;

44、(4)将所述石墨化体进行机械加工,形成刹车盘胚体;

45、(5)将所述刹车盘胚体放入氮化硼坩埚中在1600-1800℃渗硅处理2-4h,形成硅化体;

46、(6)将所述硅化体依次进行打磨和尺寸加工,得到所述碳陶刹车盘。

47、与现有技术相比,本发明至少具有以下有益效果:

48、(1)本发明制备的碳陶刹车盘,通过加入硼元素和钨元素,并利用硼和钨的协同作用,来提高刹车盘中树脂碳的石墨化度,同时提高了碳化硅与碳纤维界面的牢固度和耐磨性,有利于提升碳陶刹车盘的质量稳定性;

49、(2)本发明提供的制备方法,通过优化工艺流程,降低了制造成本,且制备过程简单方便,适合大规模生产。

本文地址:https://www.jishuxx.com/zhuanli/20240911/292051.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表