一种铝空气电池阳极的制备工艺

- 国知局

- 2024-09-11 14:59:43

本发明涉及金属空气电池,尤其涉及一种铝空气电池阳极的制备工艺。

背景技术:

1、铝空气电池是一种将化学能转化为电能的装置,它以铝作为负极(阳极),以空气中的氧气作为正极(阴极)的反应物。铝空气电池具有较高的能量密度,环保无污染,因此受到了广泛的关注。然而,铝空气电池的商业化应用受到了阳极材料的性能和稳定性的限制。在铝空气电池中,阳极的腐蚀和钝化是制约电池性能的主要问题。

2、目前铝空气电池的阳极通常由纯铝或铝合金材料进行制备,工业纯铝含有铁、铜等杂质,在电解质中(尤其是强碱性电解质中)易导致铝阳极发生自腐蚀和析氢腐蚀,只有当铝的纯度达到99.999%以上才适合作为铝空气电池阳极,但这样一来对铝的电解工艺要求很高,增大了电池的成本。此外,纯铝表面有一层致密的氧化膜,会引起阳极的钝化,造成电流密度下降,一般铝电极不直接采用纯铝或高纯铝,通常对其进行合金化处理,向铝基体中加入其他元素,从而降低铝电极的自腐蚀与析氢腐蚀。

3、但不论是纯铝还是铝合金材料制成的阳极都易在材料表面形成阻碍电子和离子传输的氧化膜,降低铝空气电池的性能,现有的解决方案多为在制备工艺中对铝空气电池的阳极表面涂覆由活性物质所形成的浆料形成阳极涂层以提高电池的放电性能、循环寿命和耐腐蚀性,但现有铝空气电池阳极的制备工艺大多为等阳极涂层彻底形成后再进行质量检测,缺少对涂覆后所形成的涂覆层的直接检测,不能及时对涂覆后所形成的涂层的表面涂覆情况以及其内部实际情况进行相应检测,导致形成的阳极涂层有时不能为阳极提供充分的保护,缺少相应的质量保障,降低了其整体生产效率。

技术实现思路

1、为此,本发明提供一种铝空气电池阳极的制备工艺,用以克服现有技术中缺少对涂覆后所形成的涂覆层的直接检测,不能及时对涂覆后所形成的涂层的表面涂覆情况以及其内部实际情况进行相应检测的问题。

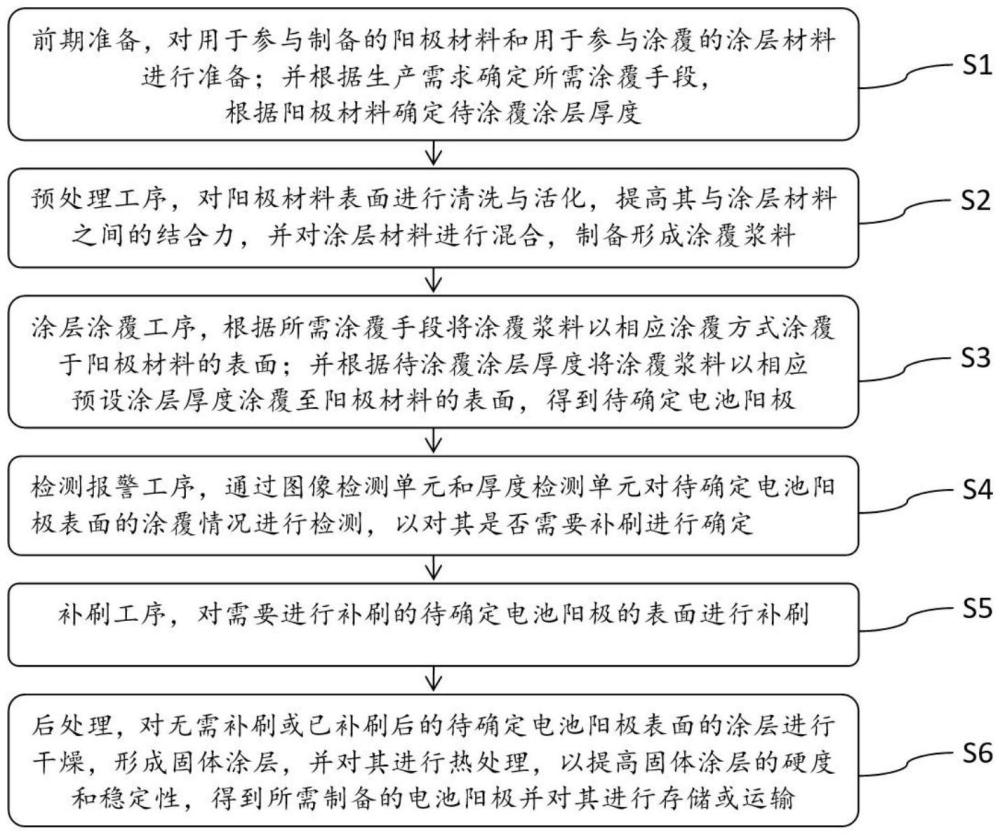

2、为实现上述目的,本发明一方面提供一种铝空气电池阳极的制备工艺,包括,

3、步骤s1,前期准备,对用于参与制备的阳极材料和用于参与涂覆的涂层材料进行准备;

4、并根据所述生产需求确定所需涂覆手段,根据所述阳极材料确定待涂覆涂层厚度;

5、步骤s2,预处理工序,对所述阳极材料表面进行清洗与活化,提高其与涂层材料之间的结合力,并对所述涂层材料进行混合,制备形成涂覆浆料;

6、步骤s3,涂层涂覆工序,根据所需涂覆手段将涂覆浆料以相应涂覆方式涂覆于所述阳极材料的表面;

7、并根据所述待涂覆涂层厚度将涂覆浆料以相应预设涂层厚度涂覆至所述阳极材料的表面,得到待确定电池阳极;

8、步骤s4,检测报警工序,通过图像检测单元和厚度检测单元对所述待确定电池阳极表面的涂覆情况进行检测,以对其是否需要补刷进行确定;

9、步骤s5,补刷工序,对检测出需要进行补刷的待确定电池阳极的表面进行补刷;

10、步骤s6,后处理,对无需补刷或已补刷后的待确定电池阳极表面的涂层进行干燥,形成固体涂层,并对其进行热处理,以提高固体涂层的硬度和稳定性,得到所需制备的电池阳极并对其进行存储或运输。

11、进一步地,在所述步骤s2中,对所述阳极材料表面进行清洗与活化的过程包括:

12、使用碱性溶液或溶剂对所述阳极材料的表面进行清洗,对其表面的油污或氧化物杂质进行去除;

13、使用酸性溶液或电解液对所述阳极材料的表面进行活化处理,提高其与所述涂层材料之间的结合力。

14、进一步地,在所述步骤s3中,根据所需涂覆手段将涂覆浆料以喷涂、刷涂、滚涂以及丝网印刷或刮刀涂覆的方式涂覆于所述阳极材料的表面;

15、根据所述待涂覆涂层厚度将涂覆浆料第一预设涂层厚度或第二预设涂层厚度涂覆至所述阳极材料的表面。

16、进一步地,在所述步骤s4中,通过图像检测单元对所述待确定电池阳极表面进行初次检测,以对其表面是否存在裸漏或断裂情况进行确定,并对检测存在裸漏或断裂情况的待确定电池阳极进行标记,以便其后续补刷工序的进行;

17、通过厚度检测单元对通过初次检测判定后的待确定电池阳极表面进行二次检测,以对其表面是否存在厚度不均情况或内部是否存在气泡进行确定,并对被检测存在厚度不均情况或存在气泡的电池阳极的待确定电池阳极进行标记,以便其后续补刷工序的进行。

18、进一步地,在所述步骤s4中,设置有预设颜色判定值和预设颜色波动差,根据预设颜色判定值和预设颜色波动差进行计算,获取所需颜色判定区间;

19、通过图像检测单元对所述待确定电池阳极表面进行初次检测的过程包括:

20、通过图像采集子单元对所述待确定电池阳极表面的实时图像进行采集,并对采集到的实时图像进行划分,将其划分为若干等面积的判定区域;

21、对各判定区域中各像素点的实际颜色值进行获取,并计算各判定区域内各像素点实际颜色值的平均值作为实际判定颜色值,通过所需颜色判定区间对各判定区域的实际判定颜色值进行判定;

22、若所述实际判定颜色值落在所需颜色判定区间内,则判定该区域合格;

23、若所述实际判定颜色值未能落在所需颜色判定区间内,则判定该区域不合格,将该区域标记为裸漏区域,并对此区域进行记录,直至此区域记录次数大于等于三次时,发送第一预警信息并进行报警。

24、进一步地,在所述步骤s4中,还设置有预设报警判定值,对标记为裸漏区域的判定区域的个数总和进行统计,计算各裸漏区域的个数总和与各判定区域的个数总和的比值作为报警判定对比值,将报警判定对比值与预设报警判定值进行对比;

25、若所述报警判定值大于所述预设报警判定值,则将向外发送第二预警信息并进行报警。

26、进一步地,在所述步骤s4中,还设置有第一判定波动值δh1和第二判定波动值δh2,通过厚度检测单元对所述待确定电池阳极表面进行二次检测的过程包括:

27、通过厚度检测单元对各判定区域处的涂层厚度进行探测,获取涂层外表面到所述阳极材料外表面之间的高度作为第一高度判定值h1,获取涂层外表面到最近的涂层内表面处的高度作为第二高度判定值h2。

28、进一步地,通过厚度检测单元对任意一判定区域的h1进行判定:

29、若h1>h+δh1,则对该区域进行标记,将其标记为过高区域;

30、若h1<h-δh1,则对该区域进行标记,将其标记为缺陷区域;

31、若h-δh≤h1≤h+δh,则将对h1与h2的差值进行判定;

32、其中,h为待涂覆涂层厚度。

33、进一步地,通过厚度检测单元对待确定电池阳极表面进行二次检测的过程还包括:

34、若h1-h2>δh2,则判定其内部存在气泡,并将此区域标记为气泡区域;

35、若h1-h2≤δh2,则判定该区域正常,对下一区域进行判定。

36、进一步地,在所述步骤s5中,对存在缺陷区域、气泡区域以及裸漏区域标记的待确定电池阳极进行收集与统计,并根据标记对相应待确定电池阳极的对应判定区域处进行补刷操作。

37、与现有技术相比,本发明的有益效果在于,通过在前期准备阶段对阳极材料和涂层材料进行精心选择及准备,以确保参与制备的原料的质量;通过预处理工序对阳极材料进行清洗与活化,增加材料表面与涂层之间的结合力,减少涂层脱落的可能性;通过选择相应的涂覆方式实现涂层的均匀涂覆,并通过根据不同的阳极材料选择合适的预设涂覆厚度,以在确保涂层性能的同时得到更匹配当前制备材料的涂层厚度;通过设置的检测报警工序对刚完成涂覆的阳极材料表面处所形成的涂层的质量进行监控,以及时发现可能存在的问题区域并进行相应处理,为最终形成的电池阳极的涂层质量提供保障,减少了因涂层问题导致的返工和材料浪费,提高了生产效率和经济效益;通过补刷工序对检测出的相应问题区域进行补刷涂覆,以确保电池阳极表面涂层的完整性,并通过后处理提高所形成的涂层的耐久性和防护性能,延长其使用寿命。

38、进一步地,通过添加的检测报警工序在涂覆过程中引入实时监测系统,以对经过涂覆后所形成的涂层情况进行实时检测,以及时发现并处理涂层缺陷,提高其对阳极的防护效果。

39、进一步地,通过在检测过程中对存在问题的电池阳极进行标记,为后续的补刷工序提供明确的指导,及时调整生产过程,避免批量不合格产品的产生,可以减少了无效劳动和材料浪费,降低生产成本,并增强了产品质量的可追溯性,为质量控制提供数据支持,有助于对制备工艺的持续改进。

40、尤其,通过使用相应的溶液或溶剂对阳极材料表面进行清洗与活化,对材料表面可能会阻碍涂层材料与阳极材料接触的油污、有机杂质以及氧化物等杂质进行去除,从而增强阳极材料表面的活性,提升其与涂层材料之间的界面结合力。

41、进一步地,通过根据所选材料本身与实际生产需求匹配更为合适的涂覆方式和预设涂层厚度,实现对涂层厚度的精确控制,在确保涂层的有效性的同时,减少材料浪费,降低生产成本。

42、尤其,通过图像检测单元和厚度检测单元的联合使用,分别对待确定电池阳极表面进行初次和二次检测,以快速有效地对阳极表面处涂层可能存在的裸漏、断裂、厚度不均和气泡等问题进行识别,以确保所形成的阳极涂层的完整性。

43、进一步地,通过预设的颜色判定值和波动差,以精确对颜色的控制,定义出合格的涂层颜色范围作为参考判定,并通过将实时图像划分为等面积的判定区域,计算像素点颜色值的平均值,以减少判定过程中的随机误差,提高检测的准确性。

44、尤其,通过对裸漏区域进行标记和记录,以及时对存在的质量问题进行反馈,以使当裸漏区域记录次数达到预设阈值或当裸漏区域占比达到报警判定对比值时,可向外发送预警信息并进行报警,防止缺陷产品继续生产,提高产品整体质量。

45、进一步地,通过设置的厚度检测单元利用第一判定波动值δh1和第二判定波动值δh2对各判定区域处的涂层厚度进行探测与判定,以对通过初次检测的涂层的内部情况进行检测,对涂层表面存在厚度不均匀的区域或内部存在气泡的区域进行识别与标记,以及时向外界进行反馈,对其实施相应补救措施进行补救。

46、尤其,通过对标记出的问题区域进行相应补刷,在尽量保持所制备出的电池阳极表面处的涂层厚度的一致性的同时,减少了返工重铸的可能性,降低生产成本,确保了产品质量,减少了不必要的损失。

本文地址:https://www.jishuxx.com/zhuanli/20240911/292801.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表