圆柱锂电池包双蒸发皿分离式重力热管散热器及制造方法与流程

- 国知局

- 2024-09-14 14:26:31

本发明属于热管散热器,具体是圆柱锂电池包双蒸发皿分离式重力热管散热器及制造方法。

背景技术:

1、目前,电动汽车充电慢,续航里程短是影响电动汽车的推广的主要原因之一。由于锂电池的特性,在快速充放电时,伴随不同的化学和电化学反应,会产生大量的热量,导致安全、过热、燃烧和爆炸等风险升高;另外,电池组内及温度不均匀上升会显著降低其循环寿命。寒冷地区温度低于电池工作温度,也将导致电池功率退化,需要对电池进行预热。为解决上述问题,许多单位做了比较有成效的工作,国内外各公司在锂电池材料、结构和散热系统等方面做了不断改进,使电动汽车的充电速度和续航里程有所改善。最近,国外美国特斯拉公司、国内比克、经纬、宁德时代等陆续推出的46800圆柱锂电池相比21700电池的容量将提升5倍、输出功率提升6倍,体积大了5.5倍。电池单体越大,电芯的温度就越高,对散热的要求就越高。特别时46800锂电池的功率每年都又大幅度增加,据资料介绍:2022年46800锂电池容量为98wh,2023年将达到108wh,2024年将达到118wh。因此,目前的圆柱锂电池的散热系统需要不断改进,才能适应圆柱锂电池的快速发展的散热要求。为此,我们提供一种高效的圆柱锂电池散热系统,它能将电池包内的热量快速导至电池包外,使其与电动汽车的冷却系统的冷却介质进行热交换实现电池包的散热。还可以在天寒时对电池进行预热。

技术实现思路

1、圆柱锂电池包双蒸发皿分离式重力热管散热器及制造方法。它主要由:复合蒸发皿、冷凝器、工质和发热片构成。

2、复合蒸发皿由水平蒸发皿、立式蒸发皿构成。

3、水平蒸发皿由上铝板、下铝板构成,上铝板和下铝板之间有相互贯通的汽、液通道,上铝板的厚度大于下铝板。

4、水平蒸发皿制造方法有两个,第一个方法是压印吹胀型,即在下铝板按汽、液通道要求涂上阻焊剂石墨后与上铝板复合进行热压延,没涂阻焊剂处被热压连成一体形成焊接区,而涂阻焊剂的液、通道处经压缩空气吹胀成为汽、液通道,吹胀工序完成后在汽、液通道进、出口处与出汽连接管和回液连接管密封连接。

5、水平蒸发皿的第二个制造方法是焊接成型,下铝板为复合铝板,该板的一面有焊料,将有焊料的一侧按汽、液通道管道设计冲压汽、液通道后,将上、下铝板复合后在真空炉或惰性气体焊接炉内焊接。然后在汽、液通道出、进口处与出汽连接管和回液连接管密封连接。

6、上铝板不接触下铝板的平面为平整光滑平面,在光滑平面上加工有梯形凹槽,凹槽的深度为0,5毫米,凹槽的外轮廓线与立式蒸发皿轮廓线形状相同,但构成凹槽形状的各线段需外移0.5毫米。

7、凹槽内每个电池位置处有均布的2个排泄口。

8、立式蒸发皿的制造工艺:

9、1.立式蒸发皿的主材为横断面上n相互不连通的d形孔的扁铝材,d形孔的直边侧为铅垂平面,另一面由n个d形曲线构成的曲线,d型曲线为圆弧。

10、2.将扁铝管弯成u形扁管,u形扁铝管两内边的距离等于或等于大于圆柱锂电池直径1毫米,u形管的内表面为铅垂平面。

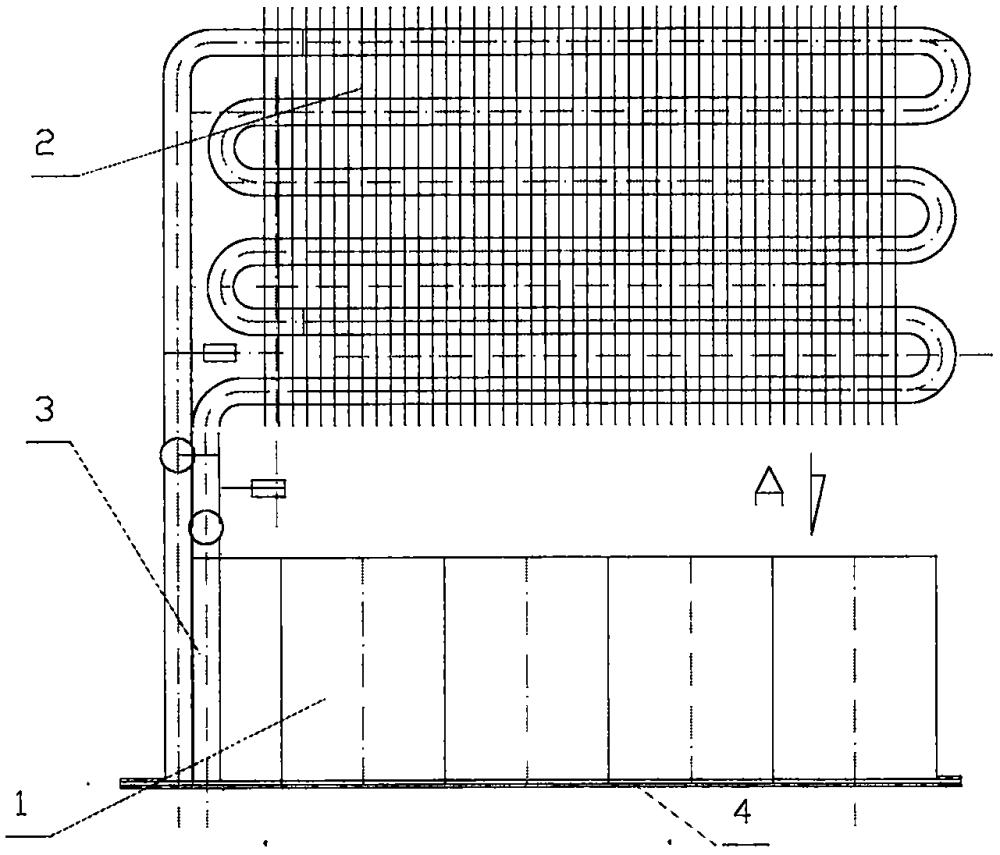

11、3.将u形扁管的两肢按电池的数量和位置挤压成连续圆弧蛇形,形成u形的蛇形管。

12、4.每个u形管的电池数量由电动汽车总电压和单体电池电压决定。

13、5.电池包内使用u形管的数量由电动汽车总功率和每个u形管内电池功率的功率决定。

14、6..两端分别与立式出汽立管和立式回液管密封连接,立式出汽管和立式回液管下端与水平蒸发皿密封连接,上端分别与出汽汇流管和回液汇流管密封连接,出汽汇流管和回液汇流管与立式出汽立管和立式回液管密封连接且相互垂直,其上方分别与冷凝器的进汽管和出液管密封连接,使水平、垂直蒸发皿与冷凝器的管路形成一个密封的汽、液连通管路系统。

15、立式蒸发皿的高度与46800圆柱锂电池的高度相同。

16、出汽连接管、回液连接管结构相同,中部与立式蒸发皿两端密封连接,、下部与下蒸发皿密封连接‘,上部的开口与分别与冷凝器的进汽管、出液管密封连接。

17、冷凝器采用制冷行业常用的翅片管冷凝器,翅片的加工方法是空调专用铝箔用多套模具组合在高速冲床上完成冲孔、翻边、成型等工序。

18、冷凝器的管路由u型管、180°弯头和进汽管、出液管和注液管构成;,180°弯头用于u形管之间的密封连接,u形管上有密封连接的注液管;u形管和180°弯头、皆为制冷行业的通用件。

19、将散热翅片套在u形管上后用胀管机胀管,使散热翅片的翻边与u形管的管壁紧密接触而减少两者之间的热阻。

20、出汽连接管和回液连接管将冷凝器和蒸发皿密封连接后,完成了本发明的壳体制造。

21、壳体通过注液管与高压气源连接进行压力测试,合格后即注入工质134a再将注液管密封即完成了本发明的制造。

技术特征:1.圆柱锂电池包双蒸发皿分离式重力热管散热器及制造方法,其特征是,它由双蒸发皿、冷凝器、工质和发热片构成,双蒸发皿由水平蒸发皿和立式蒸发皿构成;冷凝器位于双蒸发皿的上方。

2.根据权利要求1所述的圆柱锂电池包双蒸发皿分离式重力热管散热器及制造方法,其特征是,水平蒸发皿由上铝板、下铝板构成,上铝板和下铝板之间有相互贯通的汽、液通道和焊接区,上铝板的厚度大于薄下铝板。

3.根据权利要求2所述的圆柱锂电池包双蒸发皿分离式重力热管散热器及制造方法,其特征是,上铝板不接触薄下铝板的平面为平整光滑平面,在光滑平面上加工有梯形凹槽,凹槽的深度为0,5毫米,凹槽的外轮廓线与立式蒸发皿轮廓线形状相同,但构成凹槽形状的各线段需外移0.5毫米。。

4.根据权利要求3所述的圆柱锂电池包双蒸发皿分离式重力热管散热器及制造方法,其特征是,凹槽内电池位置处有n`个排泄孔。

5.根据权利要求1所述的圆柱锂电池包双蒸发皿分离式重力热管散热器及制造方法,其特征是,立式蒸发皿由u形扁管,出汽连接管、回液连接管、出汽连通管、回液连通管构成。

6.根据权利要求5所述的圆柱锂电池包双蒸发皿分离式重力热管散热器及制造方法,其特征是u形扁管是横断面上有n个相互不连通的半圆形孔,半圆形孔的直边侧为铅垂平面,另一边是,由n个半圆曲线构成的外曲面。

7.根据权利要求5所述的圆柱锂电池包双蒸发皿分离式重力热管散热器及制造方法,其特征是,u形扁管的两肢挤压成由连续圆弧构成波浪形,形成两肢为波浪形的u形管。

8.根据权利要求5所述的圆柱锂电池包双蒸发皿分离式重力热管散热器及制造方法,其特征是,u形的波浪管的两端分别与出汽连接管和回液连接管密封连接,出汽连接管和回液连接管下端与水平蒸发皿密封连接,上端分别与出汽连通管和回液连通管密封连接。

9.根据权利要求5所述的圆柱锂电池包双蒸发皿分离式重力热管散热器及制造方法,其特征是,出汽连通管和回液连通管与出汽连接管和回液管连接管密封连接且相互垂直,其上方分别与冷凝器的进汽管和出液管密封连接,使双蒸发皿与冷凝器的管路形成一个密封的汽、液连通的闭合的管路系统。

10.根据权利要求1所述的圆柱锂电池包双蒸发皿分离式重力热管散热器及制造方法,其特征是,冷凝器由进汽管、出液管、180°弯头、u形管、注液管、散热翅片、端板和常开式微形电池阀构成。

技术总结圆柱锂电池包双蒸发皿分离式重力热管散热器及制造方法,它主要由:复合蒸发皿、冷凝器、工质和发热片构成。复合蒸发皿由立式蒸发皿和水平蒸发皿构成。复合蒸发皿通过出液连接管、出液连通管、回液连通管、出汽连通管与冷凝器连接。利用工质的吸热蒸发失热冷凝的循环往复将热量导出导冷凝器,冷凝器与的电动汽车系统的冷却介质进行热交换实现电池包内电池的散热。它具有:1.散热和寒冷时加热两种功能。2.散热能力大且散热速度快。3.制造工艺成熟,4.可以利用电动汽车现有的冷凝器及其进汽和出液管适用于原有车型的改进。5.电池包内电池之间温度差小等特点。技术研发人员:高相启,徐柏兴,齐媛,杨维维受保护的技术使用者:杨维维技术研发日:技术公布日:2024/9/12本文地址:https://www.jishuxx.com/zhuanli/20240914/294088.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。