一种叶身具有多通道的航空气冷涡轮导叶预制体制造方法与流程

- 国知局

- 2024-09-14 14:29:55

本发明属于三维机织复合材料,特别是一种叶身具有多通道的航空气冷涡轮导叶预制体制造方法。

背景技术:

1、涡轮导叶位于燃烧室出口,工作条件恶劣,承受有高温环境下气动力和热应力,该部件其材料目前的发展方向有耐高温、加速冷却、减重。涡轮导叶有简单的叶身单通道或无通道构型,也有复杂的多通道设计,针对多通道叶身,可以使气流在导叶内部更加均匀地分布,减小了流动损失,并提高了流体的速度和能量转换效率。此外,多通道设计还可以提高导叶的刚度和强度,增加其耐久性和使用寿命。而碳化硅纤维增强碳化硅基复合材料是涡轮导叶的理想材料,其具有高强度、高硬度以及高温下抗磨损性好、热膨胀系数和相对密度较小等优异特性,在航空航天等高温热结构材料方面有广阔前景。

2、现涡轮导叶有合金材料和织物增强复合材料两大类,有先专利(cn116335771a)提出一种组合式异种材料涡轮静子叶片组件,采用陶瓷基叶片承受高温燃气冲刷的一端,结构复杂的耐高流速导流区域采用金属叶片,两者之间通过金属铆钉连接,但合金材料导叶耐高温性能始终有限;对于叶身中间含单个通道构型的导叶,先专利(cn115485453a)提出一种通过内外弧面两件纤维预制体组装实现的方法,两件预制体连接接口包括存在于叶片型面的后缘和前缘中的至少一个上的突出部。但对于叶身含多通道构型的涡轮导叶,并不适用。现有技术可进行金属材料导叶或单通道、无通道等简单构型导叶的制备,对于一体化制备多通道的导叶尚未给出可行性方案。

技术实现思路

1、本发明的目的在于提供一种叶身具有多通道的航空气冷涡轮导叶预制体制造方法。

2、实现本发明目的的技术解决方案为:

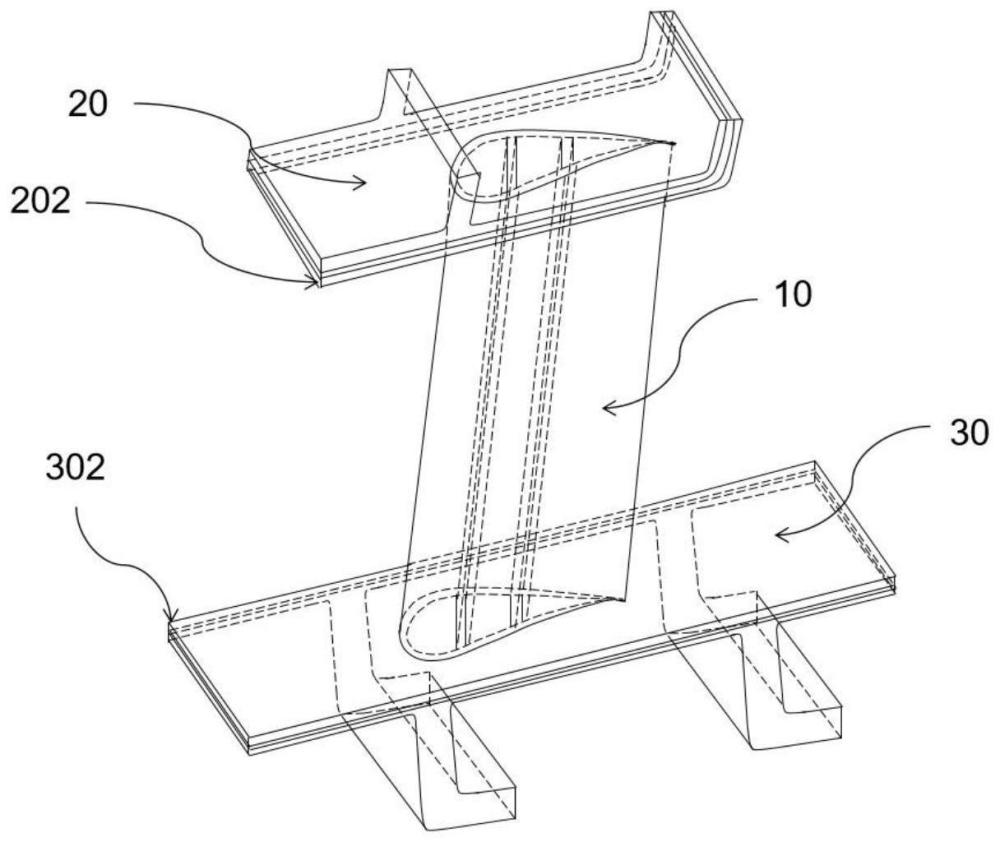

3、一种叶身具有多通道的航空气冷涡轮导叶预制体制造方法,所述涡轮导叶包括叶身、上缘和/或下缘,其中叶身包括叶身主体、叶身前端的叶身-上缘连接板、叶身后端的叶身-下缘连接板,叶身内包多个通道,相邻通道之间由间隔板隔开。分别制备叶身、上缘和/或下缘,然后将叶身与上缘和/或下缘组装、缝合获得涡轮导叶预制体。

4、进一步地,所述叶身的制备方法为:

5、步骤1.1:设计机织结构及参数,并采用机织结构,同时编写叶身织造用提花织机程序,确保2.5d提花织机正确开口,在2.5d提花织机上进行织造;

6、步骤1.2:首先进行叶高前端与叶身外壁连续的叶身-上缘连接板双层叠放织造,依照组织循环织造直至达到长度要求,所述叶身-上缘连接板的结构包括左右两部分,左半部分为单层,右半部分为双层;

7、步骤1.3:完成叶身-上缘连接板织造后,连续进行含多个π形的平板叶身主体织造,即将叶身主体在后缘尾端位置沿周向展平,各通道的间隔板按厚度分出一半与一侧的通道壁分开,间隔板按厚度分出的另一半与另一侧通道壁分开,进而形成含多个π形的平板,且将每个π形的每个下肢按照厚度分为两个,部分纬纱沿叶身主体展开幅宽方向连续引纬贯穿叶身外壁,部分纬纱依次穿过不同通道壁及等厚度划分的通道间隔板,实现在连续引纬的同时,保证叶身两两通道间纬纱连续,提高叶身预制体一体化程度,其中,叶身外壁和叶身-上缘连接板具有同样的结构;

8、步骤1.4:完成叶身主体织造后,进行叶高末端与叶身外壁连续的叶身-下缘连接板双层叠放织造,依照组织循环织造直至达到长度要求,叶身-下缘连接板包括左右两部分,左半部分为单层,右半部分为双层,完成叶身-下缘连接板织造后获得展开织造的叶身。

9、进一步地,所述上缘的制备方法为:

10、步骤2.1:上缘包括上缘π形主体和上缘盖板,其中上缘π形主体包括上缘主体左侧下肢、上缘主体右侧下肢、上缘主体左侧边檐、上缘主体顶板,所述上缘主体左侧边檐位于上缘主体左侧下肢顶部左侧,所述上缘主体顶板位于上缘主体左侧下肢顶部右侧与上缘主体右侧下肢顶部左侧之间,将上缘π形主体通过两次局部翻折变为平板形状,具体为:将上缘主体左侧下肢、上缘主体左侧边檐一体顺时针翻转90度,再将上缘主体左侧边檐顺时针翻转90度,同时将上缘主体右侧下肢逆时针翻转90度与上缘主体顶板齐平,进而形成一个矩形平板,该矩形平板左侧部位为实体,即为上缘主体左侧下肢,右侧部位按照模型厚度参数分为上下两层实体;

11、步骤2.2:采用2.5d提花织机,根据步骤2.1中参数设计,在2.5d提花织机上排列经纱;

12、步骤2.3:编写2.5d提花织机运动程序,进行上缘盖板织造直至达到长度要求;

13、步骤2.4:编写2.5d提花织机运动程序,进行上缘π形主体的织造,即按步骤2.1得到的平板形状进行织造,直至达到长度要求,获得上缘π形主体的平板和上缘盖板。

14、进一步地,所述下缘的制备方法为:

15、步骤3.1:下缘包括下缘π形主体、上缘盖板,其中下缘π形主体包括下缘主体左侧边檐、下缘主体左侧下肢、下缘主体右侧边檐、下缘主体右侧下肢、下缘主体顶板,所述下缘主体左侧下肢包括左侧下肢右侧弯折部位,所述下缘主体右侧下肢包括右侧下肢右侧弯折部位,下缘主体左侧边檐位于下缘主体左侧下肢顶部左侧,下缘主体右侧边檐位于下缘主体右侧下肢顶部右侧,下缘主体顶板位于下缘主体左侧下肢顶部右侧与下缘主体右侧下肢顶部左侧之间,将下缘π形主体通过三次局部翻折变为平板形状,具体为:将下缘主体左侧下肢的右侧弯折部位顺时针翻转90度使得下缘主体左侧下肢变为一平板,再将下缘主体左侧下肢和下缘主体左侧边沿一同顺时针翻折90度,最后将下缘主体左侧边沿再次顺时针翻折90度,另一侧,将下缘主体右侧下肢右侧弯折部位顺时针翻转90度使得下缘主体下缘主体右侧下肢变为一平板,再将下缘主体下缘主体右侧下肢和下缘主体右侧边沿一同逆时针翻折90度,最后将下缘主体右侧边沿再次逆时针翻折90度,形成一个矩形平板,该矩形平板左侧、右侧为整体实体,中间部位按照模型厚度参数分为上下两层实体;

16、步骤3.2:采用2.5d提花织机,根据步骤3.1中参数设计,在2.5d提花织机上排列经纱;

17、步骤3.3:编写2.5d提花织机运动程序,进行上缘盖板织造直至达到长度要求;

18、步骤3.4:编写2.5d提花织机运动程序,进行上缘主体的织造,即按步骤3.1得到的平板形状进行织造,直至达到长度要求,获得下缘主体的平板和下缘盖板。

19、进一步地,将叶身、上缘和/或下缘组装、缝合获得涡轮导叶预制体,具体包括:

20、上缘π形主体展开的步骤:

21、将上缘π形主体的平板进行两次反向局部翻折,获得近似π形的上缘π形主体:取出上缘π形主体的平板,将上缘主体左侧下肢和上缘主体左侧边檐逆时针翻转90度,再将上缘主体左侧边檐单独逆时针翻转90度,将上缘主体右侧下肢顺时针翻转90度,然后展开即呈现截面为近似π形的上缘π形主体;

22、展开的上缘π形主体,在上缘主体顶板中间加工与叶身周向轮廓相同的透孔,采用水切割设备,输入切割模型,进行裁切,获得透孔;

23、下缘π形主体展开的步骤:

24、将下缘π形主体的平板进行三次反向局部翻折,获得近似π形的下缘π形主体:取出下缘π形主体,将下缘主体左侧边檐与下缘主体右侧边檐间按照尺寸要求在中间裁剪开,随后将下缘主体左侧边檐、下缘主体左侧下肢、下缘主体左侧下肢右侧弯折部位逆时针翻转90度,将下缘主体左侧边檐和下缘主体左侧下肢右侧弯折部位均逆时针旋转90度,随后将下缘主体右侧边檐、下缘下缘主体右侧下肢、下缘右侧下肢右侧弯折部位顺时针翻转90度,将下缘主体右侧边檐和下缘右侧下肢右侧弯折部位均顺时针旋转90度,然后展开,呈现截面为π形的下缘π形主体;

25、展开的下缘π形主体,在下缘主体顶板中间加工与叶身周向轮廓相同的透孔,采用水切割设备,输入切割模型,进行裁切,获得透孔;

26、上缘盖板和/或下缘盖板切割的步骤:

27、取出上缘盖板和/或下缘盖板,按照叶身周向轮廓,采用水切割设备,在上缘盖板和/或下缘盖板上进行裁切,用于叶身穿套;

28、叶身与上缘和/或下缘组装缝合步骤:

29、取出展开织造的叶身,沿叶身高度方向,将相连接的含多个π形的平板按需求裁剪开得到被分开的间隔板,将展开织造的叶身沿宽度方向折叠,被分开的间隔板相互交叠或依次铺放,并在尾缘部分进行缝合,进而形成多个通道;

30、将完成水切割的上缘盖板和/或下缘盖板穿过叶身主体;

31、将叶身-上缘连接板右半部的双层中的下层与叶身-下缘连接板右半部的双层中的下层裁剪分开,将叶身尾缘外部前后两侧织物沿叶高方向裁剪,将叶身-上缘连接板右半部的双层中的下层、叶身尾缘外部前侧织物翻转90度与叶身高度方向垂直,形成平面a;

32、将叶身-下缘连接板右半部的双层中的下层、叶身尾缘外部后侧织物翻转90度与叶身高度方向垂直,形成平面b;

33、将平面a、上缘盖板依次覆盖到上缘π形主体的下表面,并将上缘π形主体、平面a、上缘盖板叠加沿着透孔轮廓进行缝合,形成上缘结构;和/或将平面b、下缘盖板依次覆盖到下缘π形主体的上表面,并将下缘π形主体、平面b、下缘盖板叠加沿着透孔轮廓进行缝合,形成下缘结构,从而得到涡轮导叶预制体。

34、进一步地,叶身内的通道数量为两个或三个。

35、一种航空气冷涡轮导叶预制体,所述预制体根据上述的制造方法制造得到。

36、与现有技术相比,其显著优点在于:

37、(1)本发明叶身与上、下缘板一体化织造,叶身-上缘连接板和叶身-下缘连接板翻折铺放到上、下缘平面,同时叶身-缘板的前缘和尾缘位置也完全用叶身-上缘连接板和叶身-下缘连接板覆盖,极大程度上提高了涡轮导叶各个部分的一体化程度,且加强了叶身与缘板间连接;

38、(2)本发明可实现含两个及其以上通道叶身的三维机织结构一体化制备,采用模型展平织造-下机折叠成形的方法,很大程度上降低含通道类织物在机织造难度,相比在机带芯模的制备的三维机织方案,降低了纱线在机织造磨损程度;相比在机带芯模的三维编织方案,制备精度大大提高,同时叶身外轮廓光滑无需进行二次打磨,减少加工工序且保证了织物结构的完整性,有助于气体流动;

39、(3)本发明可进行π形或近似π形的缘板制备,通多不同程度的局部翻转,设计局部一体或分层的织造程序,在机进行简单平板形状制备即可获得π形或近似π形的缘板。

本文地址:https://www.jishuxx.com/zhuanli/20240914/294390.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

燃料供给装置的制作方法

下一篇

返回列表