一种大型压铸模滑块座的加工方法与流程

- 国知局

- 2024-09-14 14:29:52

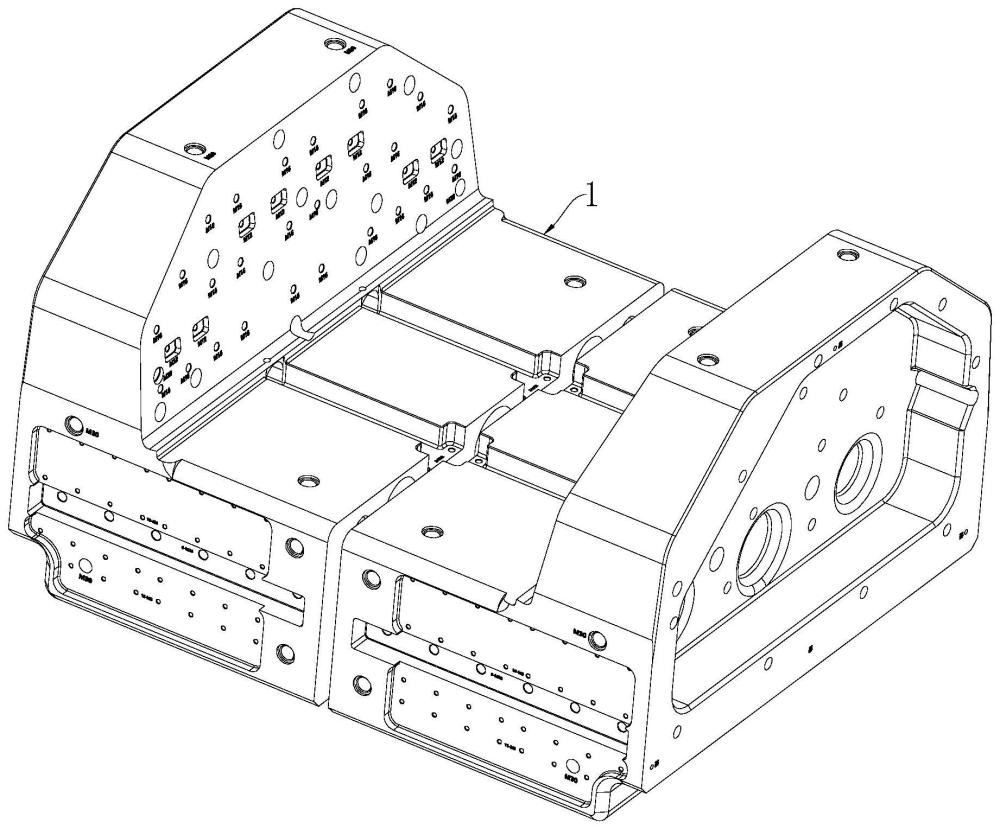

本发明涉及模具配件加工,更具体地说,涉及一种大型压铸模滑块座的加工方法。

背景技术:

1、滑块座作为汽车压铸模中不可或缺的关键组件,与模具的其他多个关联零部件存在着紧密的配合关系。这导致滑块座的设计结构变得极为复杂,各个设计结构的相对位置精度和尺寸公差精度要求也变得异常严格。随着汽车零部件的不断演进,压铸模体积逐渐增大,引发了一系列问题,尤其是对滑块座的设计与制造提出了新的挑战。压铸模体积的扩大导致滑块座体积的明显增加,单个滑块座动辄数吨,这对滑块座的制造和使用提出了更为严格的要求。相应的,滑块座上的螺丝过孔等长度得以延长,孔深超过了600mm。

2、现有的滑块座深孔加工技术包括:

3、(1)通常采用加工中心结合摇臂钻进行加工。摇臂钻由于无法实现精准定位,且孔深度较大,导致加工时产生的离心力相当大,进而影响了螺丝通孔的真圆度、垂直度和光洁度的保障。由于螺丝过孔内的沉头孔和螺丝通孔采用两种不同精度设备分开加工,导致孔同心度无法得到有效保障,影响加工精度的同时,延长加工周期。

4、(2)单独采用深孔钻设备进行加工,然而深孔钻设备存在精准定位的难题,导致孔位置的公差无法得到有效控制。

5、上述问题使得传统加工方法在保障滑块座质量和准确性方面存在明显不足。

技术实现思路

1、本发明旨在一定程度上解决相关技术中的技术问题之一。为此,本发明提出了一种大型压铸模滑块座的加工方法,该方法在调质处理后使用cnc技术预加工两侧的引孔,然后以这些引孔为基准,利用深孔钻在两侧完成深孔的加工。这种方法不仅确保了加工的高精度,还有效缩短了加工周期并降低了制造成本。

2、本发明所采取的技术方案是:提供一种大型压铸模滑块座的加工方法,包括以下步骤:

3、s1:开料初胚,初胚由两个互为镜像结构的胚料拼接组成,胚料具有上、下端面和侧面;

4、s2:粗加工胚料的上、下端面和侧面;

5、s3:调质及回厂硬度检测,调质后的胚料表面形成一层厚度为a的表层,15≤a≤20mm;

6、s4:半精加工上、下端面和侧面;

7、s5:精加工上、下端面和侧面;

8、s6:分别从两个相对的侧面通过cnc加工引孔,引孔孔深b,1.5a≤b≤3a;

9、s7:通过深孔钻对准引孔进行两侧打孔,完成深孔加工;

10、s8:cnc侧面斜面加工;

11、s9:钻孔攻牙。

12、与传统方案相比,上述方法具有以下优势:

13、1、互为镜像的滑块座胚料在备料时拼接到一起加工,从而降低了原材料的损耗。通过在相同工序中一次性完成装夹,提高了生产效率,并减少了加工误差的可能性。

14、2、在进行调质热处理之前进行粗加工带来了多重好处。一方面,减轻了调质热处理时工件的重量,因为热处理的成本通常是按照工件重量计算的。另一方面,由于调质前的工件硬度较低,切削更为容易,刀片的损耗也相对较少。相较之下,调质后,工件表面硬度提高,切削效率显著降低,刀片损耗增加。此外,若切削量过大或切削时间过长,工件可能再次产生内部应力,导致二次变形,表面硬度不均匀,加工时间延长,机加工成本增加,生产周期拉长。

15、3、针对大型工件深孔(包括孔深超过了600mm的螺丝孔)的位置误差,传统设计允许的偏差约为±0.15mm;而cnc设备的机床加工误差通常在±0.02mm以内。因此,采用cnc机床先加工引孔,设置引孔直径公差为+0.05~+0.03mm,可确保深孔钻设备的钻头能够迅速放入引孔内,并实现准确定位加工。采用专业深孔钻设备进行加工保证了孔的光洁度、直径公差和加工效率。这一优化方案强调了精确性和效率,并提高了大型压铸模滑块座的整体制造质量。

16、4、在调质之后设置引孔的步骤,不仅确保了引孔的精确度,还避免了因硬度不均匀而导致的加工误差。此外,通过在调质后进行引孔加工,可以在不影响表层硬度的前提下,对内部结构进行优化,从而提高了滑块座的整体性能和耐用性。若先进行引孔再调质,由于调质过程中材料会发生微小的形变,这可能会影响引孔的位置精度。调质过程中的热膨胀和冷却收缩都可能导致孔位的微小偏移,这在精密加工中是不可接受的。因此,正确的顺序是先调质再进行引孔加工,这样可以确保引孔的精确度和位置的准确性。

17、5、将引孔孔深b的控制在1.5a≤b≤3a至关重要。如果引孔过浅,即b<1.5a,那么在进行深孔加工时,深孔钻钻头可能无法有效定位,导致加工精度不足。此外,过浅的引孔也可能无法为深孔钻提供足够的导向,增加了钻孔偏移的风险。

18、相反,如果引孔过深,即b>3a,虽然可以提供更好的导向,但也会增加cnc的加工量,从而增加加工成本和延长交货周期。

19、根据本发明的一个实施例,所述步骤s7包括:

20、s71:通过深孔钻加工出第一连接孔,第一连接孔孔深为c1,半径为r1;为了提供结构组装的准确定位,保障滑块座在整体装配过程中的精确对位。通过深孔钻的高精度加工,确保第一连接孔的尺寸精度,有助于后续工序的无缝衔接;

21、s72:通过深孔钻加工出第二连接孔,第二连接孔孔深为c2,半径为r2,c1>c2;

22、s73:通过深孔钻加工出导向孔,导向孔孔孔深为c3,半径为r3,c3≤c1,r3≥2r1,且导向孔位于第一连接孔与第二连接孔之间;导向孔的设置旨在提供对滑块座运动的精确引导,确保在使用过程中不会出现不必要的摩擦或偏移。由于导向孔的加工半径大于第一连接孔和第二连接孔,避免了在预先加工导向孔时产生的热应力过度集中,有可能导致第一连接孔和第二连接孔产生变形。

23、根据本发明的一个实施例,所述步骤s4中,预先在所述斜面所处的侧面加工出试刀位,试刀位作为所述步骤s8中斜面加工的基准面。可以有效地避免后续斜面加工中的误差和偏移,以确保后续的cnc侧面斜面加工能够准确无误地进行。

24、根据本发明的一个实施例,所述步骤s5中,表层硬度为hrc29-33。

25、根据本发明的一个实施例,所述第一连接孔包括第一沉头孔和第一螺丝过孔,所述步骤s9中钻孔攻牙包括为所述第一螺丝过孔攻牙。第一连接孔即为螺丝孔,第一螺丝过孔则负责让螺丝穿过,连接到另一侧。步骤s9则聚焦于为第一螺丝过孔进行攻牙加工,确保螺丝能够牢固地固定在这一连接孔中。

26、根据本发明的一个实施例,所述第二连接孔包括第二沉头孔和第二螺丝过孔,所述步骤s9中钻孔攻牙包括为所述第二螺丝过孔攻牙。

27、根据本发明的一个实施例,所述步骤s2中,预先在胚料的一侧铣出框槽,所述导向孔一端的开口位于所述框槽的槽底。框槽长宽尺寸一次加工到位,这样的加工理念,好处如下:首先,我们优先进行尽可能多的加工项目,在进行去应力之前的粗加工工序中完成,因为相较于精加工设备,粗加工设备的单位小时成本较低,约为其一倍左右。这种策略不仅降低了生产成本,而且在去应力后续工序中减少了加工量,有效降低了内应力的产生概率,防止再次变形,同时最大化了热处理去应力的效果。其次,通过在粗加工、半精加工和精加工这三个层级中进行刀路的优化,能够在提高生产效率的同时确保产品的制造质量。在粗加工和半精加工中,每下刀加工一圈后需要抬刀到安全高度,再次下刀进行加工;而在精加工中,为满足对精度的要求,可以采用更为高效的刀路,无需抬刀的中断动作,直接连贯加工至客户设计尺寸。这一策略的理念是充分利用不同层级的加工特点,优化工序,提高整体生产效率。最后,不抬刀的原因在于去应力后会形成氧化层,而为了保证框的外观美观,在精加工时需要额外去除氧化层。因此,在半精加工工序中,即使可能由于弹刀或震刀导致框壁不够美观,也不会对产品质量产生重大影响。这一细致的工艺调整保证了在生产过程中既提高了生产效率,又保持了产品外观的精美。

28、根据本发明的一个实施例,所述步骤s2中,在所述胚料的上、下端面和侧面的厚度方向预留8-9mm的余量。

29、根据本发明的一个实施例,所述步骤s4中,半精加工厚度预留0.4-0.5mm余量。

本文地址:https://www.jishuxx.com/zhuanli/20240914/294386.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表