一种用于复杂结构构件激光粉末床熔融的自适应BCC支撑结构设计方法

- 国知局

- 2024-09-14 14:30:01

本发明属于激光增材制造成形,具体涉及一种用于复杂结构构件激光粉末床熔融的自适应bcc支撑结构设计方法。

背景技术:

1、激光增材制造技术是一种结合计算机辅助设计(cad/cae)、光学、粉末冶金、数控技术、焊接等学科于一体的新型快速成形技术。该技术利用3d建模软件将三维模型转变为二维切片,可以减少机加工程序,使得其在制造复杂零件方面具有巨大的优势。其成形精度高、成形周期短、节省原材料,可以大大的降低材料的制造成本和生产周期,具有很好的应用前景。

2、激光增材制造技术包括激光熔化沉积技术、激光粉末床熔融技术;激光粉末床熔融技术采用激光照射金属粉末层,通过粉末的熔融和凝固来逐层构建三维零件。激光粉末床熔融技术在成形复杂零件时,为确保所需零件成形,会大量使用支撑结构,激光束的能量密度控制了金属粉末的熔融和冷却过程,造成金属快速冷却,导致大量热应力集中在复杂构件与支撑结构之间,从而导致了复杂构件变形,影响了构件成型质量和力学性能。激光粉末床熔融成型是一个包含多物理场、多尺度的加工过程,其中,bcc点阵支撑结构的结构参数不仅对支撑结构的力学性能存在影响,还对成型构件的力学性能有较大的影响,适当减少对于支撑结构的运用可以减少复杂零件制备时间,从而降低复杂构件成形过程中的变形行为,提高构件力学性能。

技术实现思路

1、本发明提供一种用于复杂结构构件激光粉末床熔融的自适应bcc支撑结构设计方法,根据样件支撑结构在增材制造过程中模拟仿真热分布情况,来自适应调控激光增材制造支撑结构的结构参数,可以最大化的减少支撑件和零件之间的应力集中和变形,使得样件不同区域实现其不同的力学性能需求。

2、为实现上述技术目的,本发明采取如下技术方案:

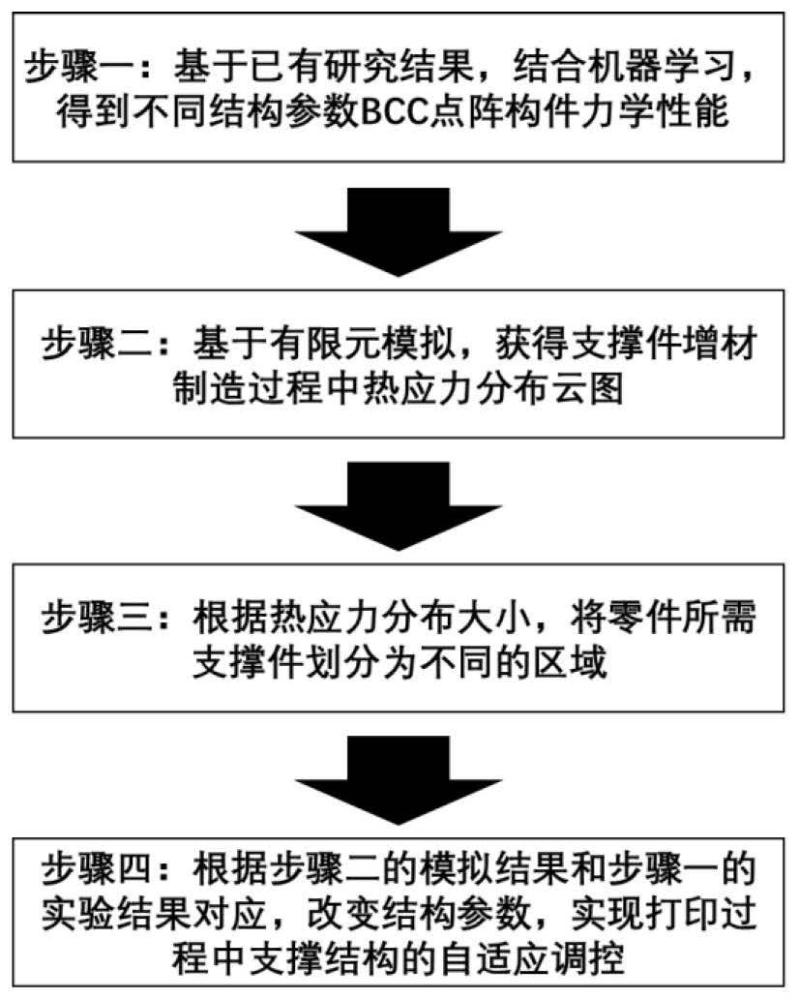

3、一种用于复杂结构构件激光粉末床熔融的自适应bcc支撑结构设计方法,包括以下步骤:

4、步骤一:基于现在已有研究结果,结合激光粉末床熔融方向的机器学习,得到不同结构参数的bcc点阵结构力学性能;

5、步骤二:获得所述成型工件的cad模型及支撑结构,通过力学仿真软件对所述cad零件及支撑结构模型进行激光增材制造过程的仿真分析,获取所述cad结构模型及支撑结构的热应力分布云图;

6、步骤三:根据所述热应力分布云图,将所述cad模型的支撑件划分为不同的应力区域,并将所述应力区域所采取的杆径粗细与步骤一中相同应力区域采取的杆径粗细进行对应,不同所述应力区域之间所采用的杆径粗细渐变;

7、步骤四:对于应力集中的应力区域采用力学性能最佳的结构参数窗口的打印方法,而对于应力分散的应力区域采用力学性能适中,杆径较细的结构参数窗口的打印方法。

8、上述步骤一具体为:进行文献调研,得到现有激光粉末床熔融钛合金不同结构参数(杆径)bcc点阵结构拉伸性能数据,基于机器学习算法,模拟得到钛合金激光粉末床熔融成形bcc点阵结构,力学性能与结构参数(杆径)呈现线性增加关系;

9、上述步骤二具体为:将零件cad模型及不同结构参数的点阵结构支撑结构导入ansys additive增材制造模拟软件中进行网格划分,定义材料物理属性,进行模型初始化,并施加增材制造过程中的成形条件,计算得到该零件及支撑件的增材制造过程中热应力分布图。

10、上述步骤三具体为:根据零件应力分布状态,热应力值大于6000mpa为高应力区域,低于2000mpa为低应力区域,其余为过渡区域,区域之间采用过渡方式联结。

11、上述步骤四具体为:根据得到的热应力分布云图,对于热应力集中的热应力区域,采取力学性能最佳的结构参数,对于热应力较低的应力区域则适当减小支撑结构体积,并设定激光成形过程中的结构参数的最高阈值和最低阈值,并将应力区域所采取的结构参数与步骤一中相同应力区域采取的结构参数进行对应。

12、有益效果:本发明提供了一种用于复杂结构构件激光粉末床熔融的自适应bcc支撑结构设计方法,根据样件支撑结构在增材制造过程中模拟仿真热分布情况,来自适应调控的激光增材制造支撑结构的结构参数,本发明利用点阵结构增材制造成型过程受结构参数影响较大的特性,仅通过改变对应区域受力情况的适应性调控,使得不同区域产生不同结构参数的点阵结构支撑件,在满足构件打印成形需求的同时,减少了在成型复杂构件时对于支撑构件的大量运用,并且可以有效提高零件制备效率,提高打印速度,充分发挥了激光粉末床熔融的高自由度、成形复杂结构件的优势,促进了该技术在成形复杂结构件方面的进一步发展。

技术特征:1.一种用于复杂结构构件激光粉末床熔融的自适应bcc支撑结构设计方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的用于复杂结构构件激光粉末床熔融的自适应bcc支撑结构设计方法,其特征在于,步骤一具体为:参考现有技术得到现有激光粉末床熔融钛合金不同结构参数bcc点阵结构拉伸性能数据,基于机器学习算法,模拟得到钛合金激光粉末床熔融成形bcc点阵结构力学性能与结构参数之间的关系。

3.根据权利要求1或2所述的用于复杂结构构件激光粉末床熔融的自适应bcc支撑结构设计方法,其特征在于,所述机器学习算法为典型的单输出高斯过程(sogpr)试图通过将x∈rt描述为在函数空间中的概率分布,将目标输出f(x)近似为:f(x)~gp[m(x),k(x,x′)]。

4.根据权利要求3所述的用于复杂结构构件激光粉末床熔融的自适应bcc支撑结构设计方法,其特征在于,最小化负对数边际似然来推断协方差函数kse和噪声过程中的超参数θ为θopt=arg minθnlml,其中

5.根据权利要求1或2所述的用于复杂结构构件激光粉末床熔融的自适应bcc支撑结构设计方法,其特征在于,所述力学性能与结构参数呈现线性增加关系。

6.根据权利要求1所述的用于复杂结构构件激光粉末床熔融的自适应bcc支撑结构设计方法,其特征在于,步骤二具体为:将零件cad模型及不同结构参数的点阵结构支撑结构导入增材制造模拟软件中进行网格划分,定义材料物理属性,进行模型初始化,并施加增材制造过程中的成形条件,计算得到该零件及支撑件的热应力分布图。

7.根据权利要求1所述的用于复杂结构构件激光粉末床熔融的自适应bcc支撑结构设计方法,其特征在于,步骤三具体为:根据零件应力分布状态将其分为不同区域,区域之间采用过渡方式联结。

8.根据权利要求7所述的用于复杂结构构件激光粉末床熔融的自适应bcc支撑结构设计方法,其特征在于,热应力值大于6000mpa为高应力区域,低于2000mpa为低应力区域,其余为过渡区域。

9.根据权利要求1所述的用于复杂结构构件激光粉末床熔融的自适应bcc支撑结构设计方法,其特征在于,步骤四具体为:根据得到的热应力分布云图,对于热应力集中的热应力区域,采取力学性能最佳的结构参数,对于热应力较低的应力区域则适当减小支撑结构体积,并设定激光成形过程中的结构参数的最高阈值和最低阈值,并将应力区域所采取的结构参数与步骤一中相同应力区域采取的结构参数进行对应。

技术总结本发明公开了一种用于复杂结构构件激光粉末床熔融的自适应BCC支撑结构设计方法,属于激光增材制造成形领域,最大化的减少支撑件和零件之间的应力集中和变形,使得样件不同区域实现其不同的力学性能需求。本发明包括:基于已有研究结果,结合机器学习,得到不同杆径粗细的BCC点阵结构力学性能;建立所需成形零件的CAD模型,通过仿真软件模拟零件及支撑构件在激光增材制造过程中的力学性能,得到热应力分布图;以热应力分布图为主,将零件所需支撑件划分为不同的区域;构件对于支撑构构件力学性能需求较高的区域,选取力学性能较高的结构参数,对于支撑构建力学性能需求较低的区域,选取力学性能较低的结构参数。技术研发人员:林开杰,顾冬冬,卫鹭晨,许梦瑶,张祎涓,孙贺,孙一馨,卫斌受保护的技术使用者:南京航空航天大学技术研发日:技术公布日:2024/9/12本文地址:https://www.jishuxx.com/zhuanli/20240914/294407.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。