一种基于固体废物的晶须增强免烧多孔陶瓷及其制备方法

- 国知局

- 2024-09-14 14:32:30

本发明属于免烧多孔陶瓷,具体涉及一种基于固体废物的晶须增强免烧多孔陶瓷及其制备方法。

背景技术:

1、我国大宗固体废物的年新增堆存量近30亿吨,其中,赤泥、钢渣及尾矿等固废利用率仍较低,不仅占用大量土地资源,且存在生态环境安全隐患。近年来,以固体废物为原料制备陶瓷材料已引起了研究人员的广泛关注。例如:

2、“一种利用镁渣、粉煤灰制备的多孔陶瓷及其制备方法”(cn106747319a)专利技术,该技术以镁渣、粉煤灰等为原料,通过高温烧成制得多孔陶瓷。“一种利用矿山固废制备的多孔陶瓷及其制备方法”(cn114804828a)专利技术。该技术以铁尾矿和废石为原料,以硅溶胶、高岭土及聚乙二醇等为添加剂,经高温烧成后制得多孔陶瓷。“一种利用煤矸石制备的多孔陶瓷及其制备方法”(cn117024171a)专利技术。该技术以煤矸石粉为原料,以碳化硅和碳酸钠分别作为成孔剂和发泡剂,经混合、压制成型后,通过高温烧成制得煤矸石多孔陶瓷。这些工作虽一定程度上实现了固体废物的利用,但多孔陶瓷需要经过高温烧成,能源的消耗大。

3、免烧生产具备低碳节能、环境友好、生产周期短以及整体结构性好的优点。如“一种污泥免烧砖及其制备方法”(cn116768558a)专利技术,该技术以污泥免烧颗粒骨料和砂石为原料,经混料、压制成型后,制得污泥免烧砖。“一种免烧发泡陶瓷隔墙板及其制备方法”(cn113149692a)专利技术。该技术以陶瓷粉和石英砂为原料、以铝粉为发泡剂,经搅拌、浇注成型后,制得免烧发泡陶瓷隔墙板。这些免烧技术虽实现了陶瓷材料的免烧制备,但多孔陶瓷存在气孔率低、强度及隔热性能差等问题。此外,铝粉作为发泡剂时,化学反应成孔的过程难以控制,导致陶瓷材料孔径尺寸不均匀。

4、在多孔陶瓷中原位生长晶须可增强陶瓷材料的力学性能。如“一种莫来石晶须增强碳化硅多孔陶瓷的制备方法”(cn110452008a)专利技术。该技术以硅粉、碳化硅和硝酸铝为原料,经高温烧成后制得多孔陶瓷。结果表明,碳化硅颗粒间原位生长的莫来石晶须虽能提高碳化硅多孔陶瓷的强度,但该技术的原料并非固体废物,且需要高温烧成,能源的消耗大,成本高。

5、综上可知,现有技术在利用固体废料制备陶瓷材料时,一方面大多采用高温烧成处理,这造成了能源的消耗及成本的上升;另一方面,缺乏制备高气孔率且孔径均匀的免烧多孔陶瓷新技术。免烧多孔材料力学性能普遍较差,而在多孔陶瓷内部原位生长晶须可增强其力学性能。

技术实现思路

1、本发明旨在克服现有技术中存在的不足,目的是提供一种成本低、合成工艺简单、能耗低和适于产业化生产的基于固体废物的晶须增强免烧多孔陶瓷的制备方法;所制备的基于固体废物的晶须增强免烧多孔陶瓷的孔隙率高、强度高及导热系数低,适用于建筑及工业保温隔热领域。

2、为实现上述目的,本发明采用的技术方案是:

3、按分散剂∶稳泡剂∶泡沫剂∶固体废物∶结合剂∶去离子水的质量比为1∶1~5∶1~10∶300~500∶50~200∶1000~2000配料,先将所述固体废物、分散剂、稳泡剂和去离子水混和,搅拌均匀;再加入所述泡沫剂和结合剂,搅拌,得泡沫浆料;然后将所述泡沫浆料注模,干燥,制得基于固体废物的晶须增强免烧多孔陶瓷。

4、所述固体废物为钢渣、赤泥、建筑废砖、污泥、尾矿、脱硫灰和煤矸石中的一种,固体废物的粒径≤100μm。

5、所述分散剂为聚丙烯酸钠、磷酸钠、碳酸钠和异丁烯/马来酸酐共聚物中的一种;所述分散剂为工业纯。

6、所述稳泡剂为黄原胶、聚乙烯醇、蛋白和羧甲基纤维素钠中的一种;所述稳泡剂为工业纯。

7、所述泡沫剂为十六烷基三甲基溴化铵、十二烷基硫酸钠、十二烷基苯磺酸钠和月桂基硫酸三乙醇铵中的一种;所述泡沫剂为工业纯。

8、所述搅拌的转速为1000~3000rpm,搅拌时间为1~5min。

9、所述结合剂为硅酸钙水泥、铝酸钙水泥、铝酸钡水泥中的一种,或为硅酸钙水泥、铝酸钙水泥、铝酸钡水泥中的一种与磷酸二氢铝、酚醛树脂和ρ-al2o3中的一种的混合物。

10、所述干燥是:先在室温条件下放置24~72h,再于80~110℃条件下放置24~72h。

11、由于采用上述技术方案,本发明与现有技术相比,具有如下积极效果:

12、本发明将固体废物、分散剂、稳泡剂与去离子水混和,搅拌均匀;之后加入泡沫剂及结合剂进行搅拌,最后将所获的泡沫浆料进行注模,经过干燥后制得基于固体废物的晶须增强免烧多孔陶瓷。本发明无需进行高温热处理,生产成本低、工艺流程简单、能耗低、适合产业化,具有很高的经济价值及生态效益。

13、本发明以各种固体废物为原料,免烧制备了高价值的基于固体废物的晶须增强免烧多孔陶瓷,不仅在环境保护方面展现出显著优势,如减少固体废物堆积、降低污染物排放和节约能源等,还在资源利用方面展现出巨大的潜力。通过资源循环利用和提升固废附加值,经济效益和环境效益显著。

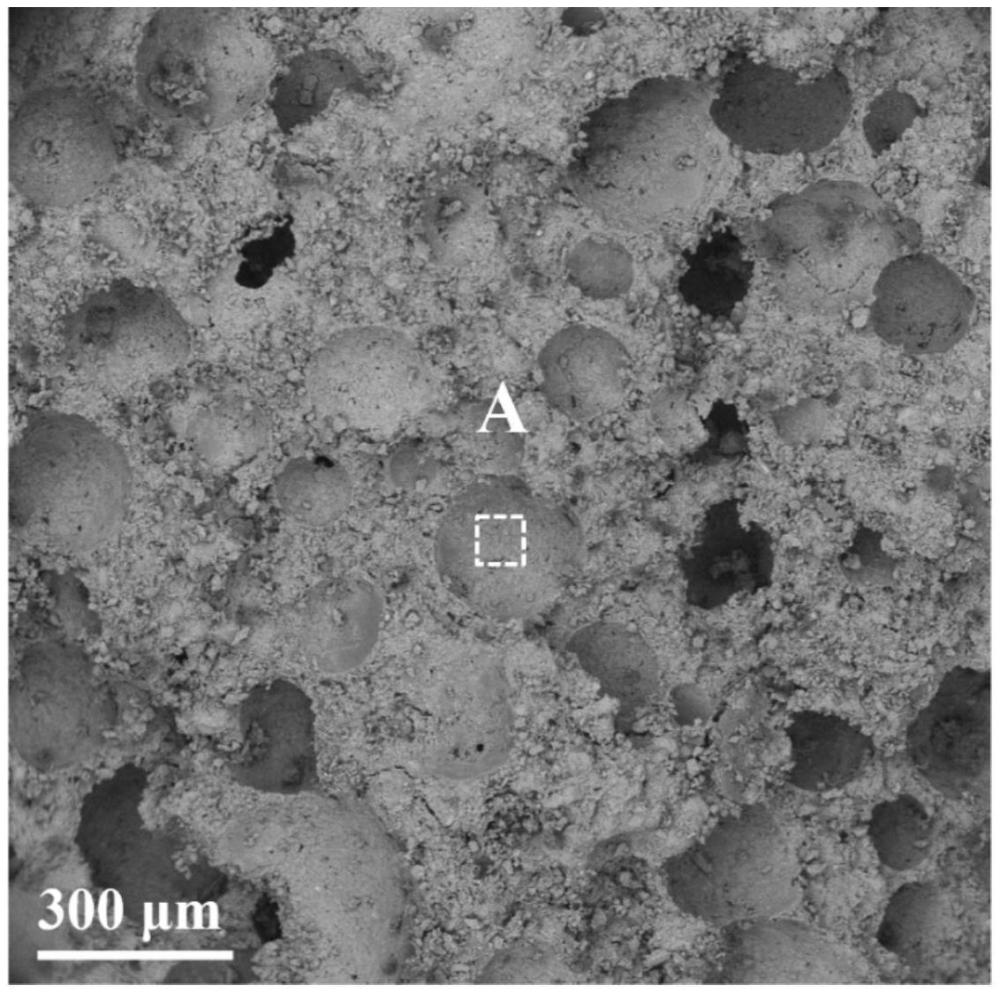

14、本发明以物理泡沫剂作为成孔剂,提供的晶须增强免烧固废多孔陶瓷具有多级孔结构,气孔率高且孔径均匀,有效抑制了热传导和热对流,从而表现出优异的保温隔热性能,导热系数低。原位生成的晶须增强了基于固体废物的晶须增强免烧多孔陶瓷力学性能,使其在承受机械应力和环境应力时,保持结构的完整性和功能稳定性,广泛应用于建筑及工业保温隔热领域。

15、本发明制备的基于固体废物的晶须增强免烧多孔陶瓷经检测:耐压强度为1~15mpa;气孔率为55~90%;导热系数为0.05~0.35w/(m·k)。

16、因此,本发明具有成本低、合成工艺简单、能耗低和适于产业化生产的特点;所制备的基于固体废物的晶须增强免烧多孔陶瓷的孔隙率高、强度高和导热系数低,适用于建筑及工业保温隔热领域。

技术特征:1.一种基于固体废物的晶须增强免烧多孔陶瓷的制备方法,其特征在于,所述制备方法是:

2.根据权利要求1的基于固体废物的晶须增强免烧多孔陶瓷的制备方法,其特征在于,所述分散剂为聚丙烯酸钠、磷酸钠、碳酸钠和异丁烯/马来酸酐共聚物中的一种;所述分散剂为工业纯。

3.根据权利要求1的基于固体废物的晶须增强免烧多孔陶瓷的制备方法,其特征在于,所述稳泡剂为黄原胶、聚乙烯醇、蛋白和羧甲基纤维素钠中的一种;所述稳泡剂为工业纯。

4.根据权利要求1的基于固体废物的晶须增强免烧多孔陶瓷的制备方法,其特征在于,所述泡沫剂为十六烷基三甲基溴化铵、十二烷基硫酸钠、十二烷基苯磺酸钠和月桂基硫酸三乙醇铵中的一种;所述泡沫剂为工业纯。

5.根据权利要求1的基于固体废物的晶须增强免烧多孔陶瓷的制备方法,其特征在于,所述搅拌的转速为1000~3000rpm,搅拌时间为1~5min。

6.根据权利要求1的基于固体废物的晶须增强免烧多孔陶瓷的制备方法,其特征在于,所述结合剂为硅酸钙水泥、铝酸钙水泥、铝酸钡水泥中的一种,或为硅酸钙水泥、铝酸钙水泥、铝酸钡水泥中的一种与磷酸二氢铝、酚醛树脂和ρ-al2o3中的一种的混合物。

7.根据权利要求1的基于固体废物的晶须增强免烧多孔陶瓷的制备方法,其特征在于,所述干燥是:先在室温条件下放置24~72h,再于80~110℃条件下放置24~72h。

8.一种基于固体废物的晶须增强免烧多孔陶瓷,其特征在于所述基于固体废物的晶须增强免烧多孔陶瓷是根据权利要求1~7项中任一项所述的基于固体废物的晶须增强免烧多孔陶瓷的制备方法所制备的基于固体废物的晶须增强免烧多孔陶瓷。

技术总结本发明提供一种基于固体废物的晶须增强免烧多孔陶瓷及其制备方法。其技术方案是:按分散剂∶稳泡剂∶泡沫剂∶固体废物∶结合剂∶去离子水的质量比为1∶1~5∶1~10∶300~500∶50~200∶1000~2000配料,先将所述固体废物、分散剂、稳泡剂和去离子水混和,搅拌均匀;再加入所述泡沫剂和结合剂,搅拌,得泡沫浆料;然后将所述泡沫浆料注模,干燥,制得基于固体废物的晶须增强免烧多孔陶瓷。本发明具有成本低、合成工艺简单、能耗低和适于产业化生产的特点;所制备的基于固体废物的晶须增强免烧多孔陶瓷的孔隙率高、强度高和导热系数低,适用于建筑及工业保温隔热领域。技术研发人员:张海军,高亚博,黄仲,李杭,张令受保护的技术使用者:武汉科技大学技术研发日:技术公布日:2024/9/12本文地址:https://www.jishuxx.com/zhuanli/20240914/294634.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。