一种基于阳极材料和超声耦合的电解颗粒物源头减排方法

- 国知局

- 2024-09-14 14:32:36

本发明涉及电解颗粒物的减排,具体涉及一种基于阳极材料和超声耦合的电解颗粒物源头减排方法。

背景技术:

1、有色金属电解、电镀等工业过程中颗粒物的污染广泛存在,颗粒物主要来自电解、电镀过程时产生的气泡以不同的速率在溶液表面爆破,爆破产生膜滴和喷射液滴两种类型的颗粒物,电解液中的重金属和无机酸富集于颗粒物,因此,这些颗粒物与电解液的成分类似,会造成许多负面影响,例如工人的职业健康、工厂设备的寿命和周围大气环境质量。因此,开发高效的电解颗粒物源头减排方法具有重要意义。

2、在减污降碳协同增效的战略背景下,实现环境效益和经济效益的协同是电解颗粒物减排技术成功应用于工业生产的关键。传统的减排技术主要有添加漂浮物、酸雾抑制剂、强制通风和参数调控。强制通风通过对通风量的控制实现颗粒物减排,颗粒物被稀释,并没有从源头上控制颗粒物,并且设备运行成本高。添加聚乙烯小球和聚丙烯漂浮物颗粒物的减排效率可以达到59.4%-100%,并且成本低,但研究发现添加不同粒径不同材料的漂浮物会堵塞管路,使产品变厚剥离难度大,并且没有明确的数据展现对阴极沉积的电流效率和电能消耗的影响。添加quillaja、fc-1000、mistop、heef、dowfroth 250和tennafroth250等酸雾抑制剂对颗粒物的减排效率分别为99.0%、90.0%、99.7%、99.8%、78%和74%,效果明显,但是会对产品质量造成负面影响,并且该方法都降低了阴极沉积的电流效率,dhak d等发现tennafroth250使电能消耗增加了100-300kw·h/t。

3、已有研究利用超声减少了铬电镀和锌电解产生的颗粒物产生量,并且超声在铜、镍和锌电解中对产品沉积电流效率和能耗展示了积极影响。但是超声会导致沉积金属中杂质含量的增加,且超声减排电解颗粒物的效率在60%以内,显著低于酸雾抑制剂等方法的减排效率。阻碍了超声技术在有色冶金工业中的应用。

4、综上所述,已有的控制技术在高效减排电解颗粒物和优化电解生产指标两个方面是互相矛盾的。

技术实现思路

1、本发明的目的在于提供一种基于阳极材料和超声耦合的电解颗粒物源头减排方法,其通过阳极材料和超声相互配合,可实现电解颗粒物的源头减排,并且协同实现颗粒物的减排与提质增效。

2、为了实现上述目的,本发明采用了以下技术方案:

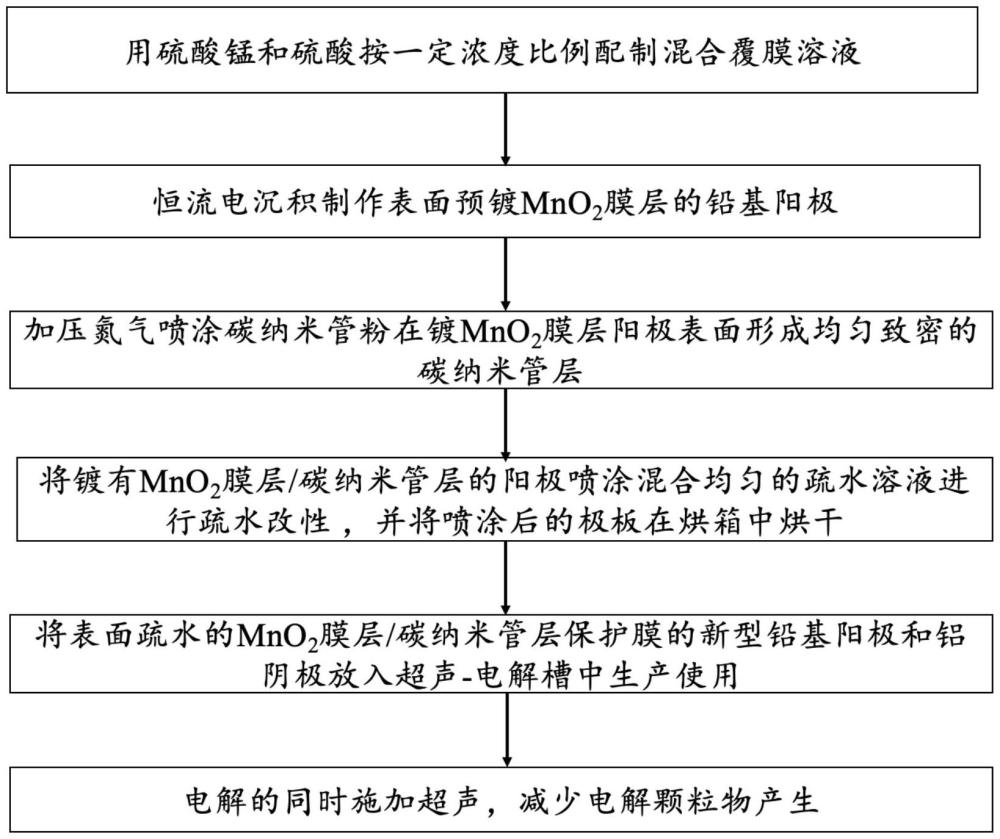

3、一种基于阳极材料和超声耦合的电解颗粒物源头减排方法,包括以下步骤:

4、步骤一、制备镀有mno2膜层的阳极

5、配置混合覆膜溶液,以铅基极板作为阳极,金属铝作为阴极,将二者置于混合覆膜溶液中进行恒流电沉积,得到镀有mno2膜层的阳极;

6、步骤二、制备镀有mno2膜层/碳纳米管层的阳极

7、采用加压氮气法,将碳纳米管粉末喷涂在镀有mno2膜层的阳极的表面,并且使其形成致密结构的碳纳米管层,得到镀有mno2膜层/碳纳米管层的阳极;

8、步骤三、对镀有mno2膜层/碳纳米管层的阳极进行疏水改性

9、将月桂酸、硬脂酸和椰油酸二乙醇酰胺按照浓度比为1:1:3进行混合,在温度40~80℃下搅拌混合均匀,得到混合液;

10、将镀有mno2膜层/碳纳米管层的阳极置于混合液中,通过喷涂的方式进行疏水改性,之后进行干燥,得到表面疏水的阳极材料;

11、步骤四、阳极材料和超声耦合电解

12、将阳极材料用于金属电解过程中,电解的同时对电解槽内的电解液施加超声,通过超声减少阳极材料电解时出现的气泡的数量和粒径来实现电解颗粒物的源头减排。

13、上述技术方案直接带来的有益技术效果为:

14、上述技术方案中,首先制备得到镀有mno2膜层的阳极,然后采用加压氮气法将碳纳米管粉末喷涂在镀有mno2膜层的阳极的表面,得到镀有mno2膜层/碳纳米管层的阳极,加压氮气法喷涂的目的是使碳纳米管层致密均匀,致密均匀的碳纳米管层在电解中产生更少更小的气泡,进而实现颗粒物的减排;之后对镀有mno2膜层/碳纳米管层的阳极进行疏水改性,其中采用浓度比为1:1:3的月桂酸、硬脂酸和椰油酸二乙醇酰胺,椰油酸二乙醇酰胺促进月桂酸和硬脂酸的溶解和混合,混合溶液疏水改性后使电解产生的气泡提前脱离极板,阻止了气泡在极板长大,减少了气泡的粒径,减少颗粒物;最后将阳极材料和超声耦合电解金属,阳极材料和超声耦合均有电解颗粒物源头减排的作用,阳极材料通过其强化的疏水性能减少电解过程,导致气泡的停留时间减小,气泡的粒径减小实现颗粒物减排,超声耦合通过超声空化作用产生的机械作用减少气泡的数量和粒径,最终减少气泡的数量和粒径实现颗粒物减排。镀有mno2膜层/碳纳米管层的阳极也减少了阳极腐蚀,导致阴极金属杂质含量的降低。

15、上述的一种基于阳极材料和超声耦合的电解颗粒物源头减排方法,步骤一中,混合覆膜溶液是采用硫酸锰和硫酸配置而成,混合覆膜溶液中mn2+浓度为10~160g/l,硫酸浓度为30~200g/l。

16、上述的一种基于阳极材料和超声耦合的电解颗粒物源头减排方法,步骤一中,恒流电沉积的温度为30~100℃,恒流电沉积采用直流电,电流密度为30~500a/m2,镀有mno2膜层的阳极中mno2膜层的厚度为0.1~3.0μm。

17、上述的一种基于阳极材料和超声耦合的电解颗粒物源头减排方法,步骤二中,喷涂的碳纳米管层的厚度为0.1~2.0μm,加压氮气法中氮气的压力为0.2~1.0mpa。

18、上述的一种基于阳极材料和超声耦合的电解颗粒物源头减排方法,步骤三中,喷涂时间为60~240min;干燥时采用烘箱,并将烘箱温度设置为80~150℃,干燥时间为10~40min。

19、上述的一种基于阳极材料和超声耦合的电解颗粒物源头减排方法,步骤四中,超声频率为20~160khz。

20、上述的一种基于阳极材料和超声耦合的电解颗粒物源头减排方法,步骤四中,超声频率为80khz,电解时间为5h。

21、上述的一种基于阳极材料和超声耦合的电解颗粒物源头减排方法,步骤四中,金属是指锌或铜;在电解过程中,具有疏水性的阳极材料阻止铅基极板的腐蚀,减少电解液中pb的浓度并减少其在阴极的沉积,提高金属的质量。

22、与现有技术相比,本发明带来了以下有益技术效果:

23、本发明通过制备疏水性的阳极材料,将其与超声耦合,解决了单独超声带来的产品质量下降的技术问题,同时解决了阳极材料带来的电解颗粒物增加的技术问题。

24、本发明实现了电解颗粒物的源头减排和生产指标(电解能耗、电流效率和产品质量)的优化。本发明方法适用于有色冶金工业(电解锌、电解铜和电解镍等)协同实现颗粒物的减排与提质增效。

技术特征:1.一种基于阳极材料和超声耦合的电解颗粒物源头减排方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种基于阳极材料和超声耦合的电解颗粒物源头减排方法,其特征在于:步骤一中,混合覆膜溶液是采用硫酸锰和硫酸配置而成,混合覆膜溶液中mn2+浓度为10~160g/l,硫酸浓度为30~200g/l。

3.根据权利要求1所述的一种基于阳极材料和超声耦合的电解颗粒物源头减排方法,其特征在于:步骤一中,恒流电沉积的温度为30~100℃,恒流电沉积采用直流电,电流密度为30~500a/m2,镀有mno2膜层的阳极中mno2膜层的厚度为0.1~3.0μm。

4.根据权利要求1所述的一种基于阳极材料和超声耦合的电解颗粒物源头减排方法,其特征在于:步骤二中,喷涂的碳纳米管层的厚度为0.1~2.0μm,加压氮气法中氮气的压力为0.2~1.0mpa。

5.根据权利要求1所述的一种基于阳极材料和超声耦合的电解颗粒物源头减排方法,其特征在于:步骤三中,喷涂时间为60~240min;干燥时采用烘箱,并将烘箱温度设置为80~150℃,干燥时间为10~40min。

6.根据权利要求1所述的一种基于阳极材料和超声耦合的电解颗粒物源头减排方法,其特征在于:步骤四中,超声频率为20~160khz。

7.根据权利要求6所述的一种基于阳极材料和超声耦合的电解颗粒物源头减排方法,其特征在于:超声频率为80khz,电解时间为5h。

8.根据权利要求1所述的一种基于阳极材料和超声耦合的电解颗粒物源头减排方法,其特征在于:步骤四中,金属是指锌或铜;在电解过程中,具有疏水性的阳极材料阻止铅基极板的腐蚀,减少电解液中pb的浓度并减少其在阴极的沉积,提高金属的质量。

技术总结本发明公开了一种基于阳极材料和超声耦合的电解颗粒物源头减排方法,涉及电解颗粒物的减排技术领域。该方法包括:首先制备镀有MnO<subgt;2</subgt;膜层的阳极,然后采用加压氮气法,将碳纳米管粉末喷涂在镀有MnO<subgt;2</subgt;膜层的阳极的表面,得到镀有MnO<subgt;2</subgt;膜层/碳纳米管层的阳极;之后对镀有MnO<subgt;2</subgt;膜层/碳纳米管层的阳极进行疏水改性;最后将阳极材料和超声耦合电解。本发明方法能够显著的从源头实现电解颗粒物的减排、提高锌沉积的电流效率、降低电解能耗和提高锌产品的质量,从而多层次协同实现环境效益与经济效益,推动实现电解锌减污降碳协同提质增效工作。技术研发人员:马子轸,王艳慧,李玲玉,张华伟,刘亭,谈琰受保护的技术使用者:青岛理工大学技术研发日:技术公布日:2024/9/12本文地址:https://www.jishuxx.com/zhuanli/20240914/294649.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表