一种高磁导、极低损耗的非晶磁粉芯及其制备方法与应用

- 国知局

- 2024-09-14 15:03:18

本发明属于软磁材料及其成形,具体涉及一种高磁导、极低损耗的非晶磁粉芯及其制备方法与应用。

背景技术:

1、随着通讯等行业的迅猛发展,电子器件需要满足小型化、高频率和大电流的要求。其中,电感磁粉芯作为变压器和电感器的重要部件被广泛应用于电子领域。在实际应用中,一部分电力在传输和分配过程中损耗,其中很大一部分是由于电感磁粉芯等磁性器件的消耗造成的。因此,如何实现电感磁粉芯的高磁导率、低损耗和优异直流偏置特性的综合性能,对于提升功能特性、提高传输效率、减少能量损失至关重要。

2、非晶磁粉芯由于具有优异的软磁特性而成为未来电子产品的首选,它们通常是通过绝缘包覆非晶合金粉末和冷压压制来制造的。在绝缘包覆过程中,传统冷压成型以及专利cn202310641146.3往往需要进行繁杂的绝缘包覆工艺,比如通过选择不同的树脂以及含量或通过溶胶-凝胶法来进行绝缘层的包覆。在这些绝缘包覆的过程中,通常需要进行多个步骤,其包覆工艺包括:(1)使用溶剂溶解树脂或加入前驱体化学试剂;(2)搅拌溶液,时长约2-8h;(3)从溶液中分离出磁性粉末然后进行干燥处理,时长约2-5h;(4)进行粉末筛分,处理粉末粘结问题。目前这些绝缘包覆过程较为繁杂,成本较高、耗时较长,且有的包覆工艺(如溶胶-凝胶法)会产生大量的废液,会严重污染环境。如何将包覆工艺缩短或者直接实现一体化成型,是业界内需要解决的一个重要问题。

3、另一方面,磁粉芯的磁导率与直流偏置性能往往存在一个权衡关系。通常,绝缘层厚度增加会导致磁导率降低,同时导致直流偏置性能增加。这归因于非磁性材料的增加,从而导致每单位面积磁性材料含量的降低,使得磁导率降低。此外,厚而致密的绝缘层有助于减小外加磁场对磁粉芯的影响,从而增加磁粉芯的直流偏置性能。因此,如何制备新的绝缘层结构来规避这种权衡关系,进而实现非晶磁粉芯综合磁性的大幅提升,也是业界的一个重大挑战。

技术实现思路

1、为解决现有技术的缺点和不足之处,本发明的首要目的在于提供一种高磁导、极低损耗的非晶磁粉芯的制备方法。

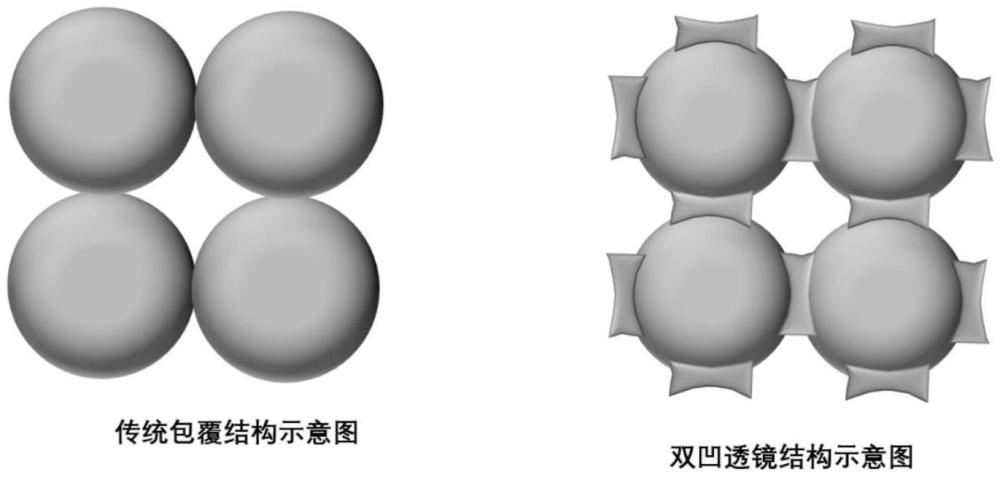

2、本发明通过超声冲压一体成型的工艺来制备具有双凹透镜绝缘结构的高磁导率和极低损耗的非晶磁粉芯,具体为将非晶合金粉末、树脂粉末和润滑剂进行混合,随后通过超声冲压成型;在成型过程中,树脂吸收超声能量软化并在低压下在磁性粉末间流动和包覆,跳过了繁杂的包覆工艺,直接成型高致密的磁粉芯生坯;最后通过退火使得树脂固化形成双凹透镜结构,得到具有双凹透镜绝缘结构的高磁导、极低损耗的非晶磁粉芯。

3、本发明方法制造工艺流程简单快捷,极大的缩短了包覆工序以降低成本,可个性化制造,也可批量生产,尤其适用于中高频电子器件的应用。

4、本发明的另一目的在于提供上述方法制得的一种高磁导、极低损耗的非晶磁粉芯。

5、本发明的再一目的在于提供上述一种高磁导、极低损耗的非晶磁粉芯在中高频电子器件的应用。

6、本发明目的通过以下技术方案实现:

7、一种高磁导、极低损耗的非晶磁粉芯的制备方法,包括以下步骤:

8、(1)将非晶合金粉末、包覆剂和润滑剂进行机械混合;

9、(2)进行超声冲压成型,树脂吸收超声能量软化并在低压下在磁性粉末间流动和包覆,成型磁粉芯生坯;

10、(3)退火处理磁粉芯生坯,树脂固化在磁性粉末间形成双凹透镜绝缘层结构,且非晶粉末析出纳米晶,得到具有双凹透镜绝缘结构的非晶磁粉芯。

11、优选地,步骤(1)的原料中,非晶合金粉末重量含量占比92~98%,包覆剂重量含量占比1.5~7.5%,润滑剂重量含量占比0.5~1%;更优选为非晶合金粉末重量含量占比93~97%,包覆剂重量含量占比2.5~6%,润滑剂重量含量占比0.5~1%。

12、优选地,步骤(1)所述非晶合金粉末元素含量fe87~70at.%,余量由以下成分元素中的两种或两种以上元素组成:co、b、c、p、cu、ni和mo元素。

13、更优选地,步骤(1)所述非晶合金粉末为fesib、fesibccr、fesibp、febsipccr、fesibcu和fesibcu中的至少一种。

14、更优选地,步骤(1)所述非晶合金粉末为fe73.7si11b11c2cr2.3、fe79si8b10p3、fe85si5b6cu4和fe82si8b5cu5中的至少一种。

15、优选地,步骤(1)所述包覆剂为酚醛树脂粉末、环氧树脂粉末和有机硅树脂粉末中的至少一种,其中粉末的粒径范围为0.5~100μm;更优选为20~60μm。

16、优选地,步骤(1)所述润滑剂为硬脂酸锌粉末,其粒径范围为0.5~80μm;更优选为5~35μm。

17、优选地,步骤(1)所述机械混合的时间为1~8h。

18、优选地,步骤(2)所述超声冲压成型的参数为:频率5000~80000hz,压力3~7mpa,超声能量200~700j,振幅70~100%,气压300~450kpa。

19、更优选地,步骤(2)所述超声冲压成型的参数为:频率10000~40000hz,压力3~7mpa,超声能量200~700j,振幅70~100%,气压300~450kpa。

20、更进一步优选地,步骤(2)所述超声冲压成型的参数为:频率20000~40000hz,压力5~7mpa,超声能量350~450j,振幅90~100%,气压390~420kpa。

21、优选地,步骤(3)所述退火处理的温度为350~600℃,时间为0.3~1.5h;更优选地,所述退火处理的温度为500~535℃,时间为0.5~0.8h。

22、优选地,步骤(3)所述退火处理后所得的双凹透镜绝缘层结构的尺寸为中间光轴位置:100~2μm,边缘位置:0.5~40μm。

23、上述方法制得一种高磁导、极低损耗的非晶磁粉芯。

24、上述制得一种高磁导、极低损耗的非晶磁粉芯在中高频电子器件中的应用。

25、优选地,所述中高频电子器件应用的领域为3c产品、医疗器械、新能源汽车和航空航天等领域;更优选在5g通信手机、5g通信基站、执行元器件、车联网设备、智慧制造、自展开通讯卫星、互感器、滤波器、智能控温器件和复杂阻尼器等中的应用。

26、本发明所述方法,在步骤(2)超声冲压成型过程中,包覆剂树脂粉末吸收超声能量发生软化,可以在极低的压力下在非晶粉末之间发生流动,从而使得非晶粉末表面获得绝缘,跳过了繁杂的绝缘包覆工艺。此外,由于树脂发生软化,非晶粉末之间的摩擦力大大降低,可以获得更高致密度的非晶合金磁粉芯。最后通过退火处理,树脂固化形成双凹透镜绝缘层结构,该结构的独特点在于,树脂能够更多的集中于非晶粉末间临近点的附近,更好的降低了磁性粉末之间在磁化时产生的磁力,从而有效降低磁力对粉末磁化的影响,有效提升粉芯的磁化率和降低磁滞损耗。

27、本发明在超声冲压成型前不需要进行繁杂的绝缘包覆工艺,所使用的超声冲压成型主要作用有四点:(1)在超声冲压成型中直接完成绝缘包覆;(2)成型高致密磁粉芯;(3)获得优异的双凹透镜绝缘层结构,进一步提升磁粉芯的软磁性能。

28、与现有技术相比,本发明具有以下优点及有益效果:

29、本发明可以跳过繁杂的磁性粉末绝缘包覆工艺,直接成型绝缘一体化,并且独特的双凹透镜绝缘层结构使得非晶磁粉芯的磁性能得到提升。与常规的绝缘包覆结构相比,本发明的磁导率和直流偏置均有提升,提升幅度24~63%,同时磁损耗可降低81~95%。本发明的绝缘成型一体化的处理过程简单,环保,成本低廉,适合产业化推广,可广泛应用于多种领域的中高频电子器件。

本文地址:https://www.jishuxx.com/zhuanli/20240914/296789.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。