一种ESD保护与隔离结构、MEMS器件及制造方法与流程

- 国知局

- 2024-09-14 15:04:48

本技术涉及mems传感器,尤其是涉及一种esd保护与隔离结构、mems器件及制造方法。

背景技术:

1、mems(microelectromechanical systems)器件在生产、传递、包装、运输、封测、使用等各环节都可能接触到静电。例如,在mems器件生产过程中,材料沉积、刻蚀、研磨、减薄等工艺设备均有可能在接触mems基底/晶圆时产生大量静电;在进行mems器件传递和测试观察过程中,操作人员工作服与工作台面、座椅摩擦时,可在服装表面产生6000v以上的静电电压,进而传递到mems器件上;在对已完成生产的mems器件进行包装时,运输时器件表面与包装材料摩擦能产生几百伏的静电电压;在对包装好的mems器件进行运输时,用高分子材料制作的各种料盒、周转箱、pcb架等都可能因摩擦、冲击产生1~3.5kv的静电电压;在对mems器件成本进行封装、测试和标定时,电烙铁、波峰焊机、再流焊炉、贴装机、调试和检测等设备内的高压变压器、交/直流电路都会在设备上产生静电。在mems器件的日常使用过程中,接触到mems器件的人或环境均有可能将自身携带的静电传递给mems器件。应用于航空航天等特殊环境的mems器件,还可能受到空间带电粒子的影响,如总剂量效应和单粒子效应等。

2、mems器件(例如谐振器、陀螺仪、加速度计、麦克风、扬声器等)由于其可动部件处于“浮动”状态而对esd事件非常敏感。例如,mems谐振器通常包括一个或多个自由振动的谐振部件,每个谐振部件通过与固定电极之间保持极小的间隙从而保持稳定的振动状态。当带电物体靠近这些器件的谐振部件、锚定结构、电气连接点或连接线时,就会发生esd事件。自由谐振部件和固定电极之间的任何电荷不平衡都可能产生静电吸引,由于它们的距离很微小(几十到几百纳米),这种静电吸引力可能非常强以至于超过谐振部件的机械弹性,从而导致谐振部件塌陷(“pull in”)到固定电极上,两个表面之间的后续粘滞可能导致它们融合在一起,使mems器件无法正常工作。此外,电荷不平衡也会引起有害的电流流动,导致过热、电流超载或介质击穿,最终损坏mems器件。

3、mems器件通常包括基板和位于基板顶部的待进行静电保护的可动部。目前,一般可以通过增加熔断单元、设置在mems器件之外的esd asic电路(asic,applicationspecific integrated circuit专用集成电路)、在封装阶段的使用管壳接地等来实现静电防护。但是,通过增加熔断单元,仅为一次性防护,不能做到长期防护;设置esd电路则大大增加了器件的功耗、体积和复杂性,并且无法避免静电吸附对mems器件可动部的影响;封装管壳接地,虽可以起到一定的保护作用,但是管壳内的asic电路也会产生电磁辐射,从而伤害到mems器件的可动部,并且上述现有技术方案均无法在mems器件可动部的生产制造过程中对其起到静电保护与隔离的作用。

4、随着mems器件进一步小型化,微米级至纳米级尺寸的mems器件越来越多,其微小结构尺寸对于esd事件更加敏感。如何在尽可能不增加mems器件体积、复杂性、工艺的前提下的加强mems器件的esd防护和隔离效果,有待新的技术方案的提出。

技术实现思路

1、本技术的主要目的一是提供了一种esd保护与隔离结构,能够在尽可能不增加mems器件体积、复杂性、工艺成本和不引入非mems工艺材料的前提下,在mems器件的制造、测试、运输和使用等阶段持续提供esd保护与隔离效果。

2、本技术的主要目的二是提供一种mems器件,包括上述esd保护与隔离结构,以及基板、隔离层、固定电极、可动部、锚固部等可动以实现各类信号的感知。

3、本技术的主要目的三是提供一种mems器件的制造方法,用于制造上述具有esd保护与隔离结构的mems器件。

4、本技术的主要目的一是通过以下第一技术方案得以实现的:

5、一种esd保护与隔离结构,包括设置于mems器件基板的隔离层顶部的保护部,所述保护部位于mems器件可动部的周侧;

6、保护部通过连接部穿过隔离层并与基板的衬底顶部相连接,用于将电流引导至衬底,且衬底作接地设置。

7、通过采用上述技术方案,保护部设置在基板的隔离层顶部,在进行mems器件的生产制造时,可以同时进行保护部的生产制造。该保护部在生产制造过程中可以提供esd保护与隔离作用,例如,当保护部形成后,在mems器件的后续制造工艺(如减薄、化学机械抛光、键合等工艺)过程中均能避免或减少mems器件的可动部受静电的影响,提高了产品良率;通过将保护部设置在可动部的周侧,能够在mems器件后续封装、测试和日常使用过程中吸引可动部附近的静电,附着于保护部上的静电可以引导至衬底,并通过衬底接地将静电排出,避免或减少静电对可动部的损坏,并使得mems器件整体结构简单、无需引入非mems工艺材料、便于小型化设计和生产制造,且能够起到长期静电防护的作用。

8、可选的,所述保护部包括保护环,所述保护环绕在可动部的周侧;

9、和/或,所述保护部包括保护块,所述保护块具有多个且位于可动部的周侧。

10、通过采用上述技术方案,保护部可以包括环状的保护环或者多个保护块,从而围绕在可动部的周侧,进行静电的引导排出,或者,保护部可以同时包括保护环和多个保护块,进而对可动部等敏感结构起到更好的静电防护效果。

11、可选的,所述保护部包括保护块时:

12、多个保护块围绕在可动部的周侧;

13、和/或,多个保护块围合成环绕可动部的环状;

14、和/或,多个保护块组合为一个或多个保护块组,每个保护块组内的保护块间隔设置;当保护块组设置有多个时,多个保护块组分别设置在可动部的周侧。

15、通过采用上述技术方案,多个保护块可以直接为环状,或者分为多个保护块组后,多个保护块组间隔设置在可动部的周侧,从而在多个方向对可动部进行静电保护和隔离。

16、本技术的主要目的一还能通过以下第二技术方案得以实现的:

17、一种esd保护与隔离结构,包括设置于mems器件基板的隔离层顶部的保护部,所述保护部位于mems器件可动部的周侧;

18、保护部和设置于基板上方且接地的导流电极或封盖层相连接,用于将电流引导至导流电极或封盖层。

19、通过采用上述技术方案,保护部设置在基板的隔离层的顶部,在进行mems器件的生产制造时,可以同时进行保护部的生产制造。该保护部在生产制造过程中可以提供esd保护与隔离作用,例如,当保护部形成后,在mems器件后续制造工艺(如减薄、化学机械抛光、键合等工艺)过程中均能避免或减少mems器件的可动部受静电的影响,提高了产品良率;通过将保护部设置在可动部的周侧,能够在mems器件后续封装、测试和日常使用过程中吸引可动部附近的静电,附着于保护部上的静电可以引导至导流电极或封盖层,并通过导流电极或封盖层接地从而将静电排出,避免或减少静电对可动部的损坏,并使得mems器件整体结构简单、无需引入非mems工艺材料、便于小型化设计和生产制造,且能够起到长期静电防护的作用。

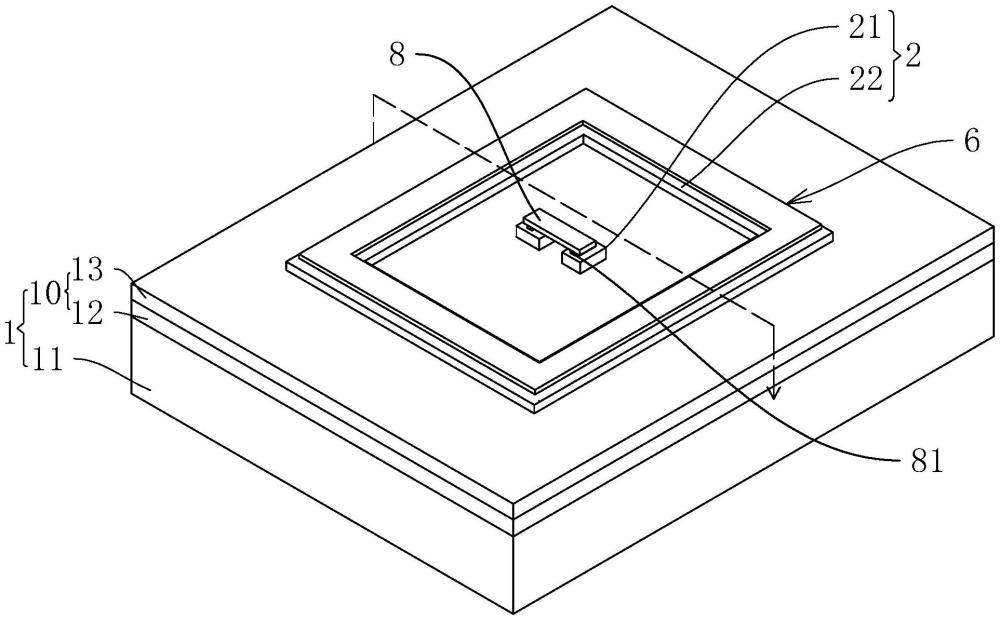

20、可选的,所述保护部包括保护环,所述保护环绕在可动部的周侧;

21、和/或,所述保护部包括保护块,所述保护块具有多个且位于可动部的周侧。

22、通过采用上述技术方案,保护部可以包括环状的保护环或者多个保护块,从而环绕在可动部的周侧,进行静电引导排出,或者,保护部可以同时包括保护环和多个保护块,进而对可动部等敏感结构起到更好的静电防护效果。

23、可选的,所述保护部包括保护块时:

24、多个保护块围绕在可动部的周侧;

25、和/或,多个保护块围合成环绕可动部的环状;

26、和/或,多个保护块组合为一个或多个保护块组,每个保护块组内的保护块间隔设置;当保护块组设置有多个时,多个保护块组分别设置在可动部的周侧。

27、通过采用上述技术方案,多个保护块可以直接为环状,或者分为多个保护块组后,多个保护块组间隔设置在可动部的周侧,从而从多个方向对可动部进行静电保护和隔离。

28、本技术的主要目的之二是通过以下第三技术方案得以实现的:

29、一种mems器件,包括上述第一技术方案任意一项所述的esd保护与隔离结构,还包括:

30、基板,所述基板包括衬底和隔离层;

31、所述隔离层完全覆盖所述衬底表面,或,所述隔离层由间隔分布的隔离区组成;

32、固定电极,所述固定电极形成于所述隔离层的顶部,且包括第一固定电极和第二固定电极;

33、可动部,所述可动部形成于第一固定电极的顶部,且通过锚固部和第一固定电极相连接;

34、所述保护部形成于第二固定电极的顶部且设置在所述可动部的周侧,且保护部包括先后穿过第二固定电极和隔离层并分别与第二固定电极和隔离层相连接的连接部;

35、所述连接部的底部和衬底的顶部相连接,所述衬底接地设置;

36、可选的,所述保护部的导电性能高于所述第二固定电极的导电性能。

37、通过采用上述技术方案,mems器件通过设置基板、第一固定电极、可动部、以及锚固部,形成mems谐振器、滤波器、麦克风、陀螺仪等结构。所述基板包括隔离层,可以实现可动部和衬底之间的隔离,阻断两者之间的电路连通,并且起到保护衬底和可动部的作用;所述保护部通过第二固定电极提供支撑以设置在可动部的周侧,第二固定电极能够同时对保护块和保护环进行支撑,利于保持最终mems器件结构顶部高度一致,当保护部的导电性能高于第二固定电极的导电性能时,使得静电不易在第二固定电极上聚集,从而可以通过连接部引导至衬底并排出,提高可动部的静电保护和隔离效果。由此,使得生产的mems器件整体结构简单、便于小型化设计和生产,无需改变mems器件的生产制造工艺、无需引入非mems器件的原材料,在后续生产制造工艺(如减薄、化学机械抛光、键合等)过程中对mems器件的可动部提供esd保护和隔离,提高产品的良率,并且能够在封装、测试、运输、使用中起到长期静电防护的作用。

38、可选的,当所述隔离层完全覆盖所述衬底表面时:

39、封盖层形成于隔离层之上,并将固定电极、可动部、锚固部和保护部封闭在密封腔内;

40、封盖层可以接地设置。

41、通过采用上述技术方案,可以采用晶圆级封装工艺使用封盖层将mems器件封闭在密封腔内,为所述mems器件提供与外界隔离的工作环境;将封盖层做接地设置,还可以有效避免asic电路及外界环境的电磁辐射对mems器件的可动部造成的损害。

42、可选的,当所述隔离层由间隔分布的隔离区组成时:

43、所述隔离区之外的区域为密封区和切割道区,密封区和切割道区显露衬底表面;

44、封盖层形成于隔离区、密封区和切割道区之上,并将固定电极、可动部、锚固部和保护部封闭在密封腔内;

45、封盖层可以接地设置。

46、通过采用上述技术方案,可以将晶圆上多个间隔设置的mems器件通过隔离区进行分隔,并使得晶圆上其他位置的衬底表面显露,从而可以采用晶圆级封装工艺使用封盖层将mems器件封闭在密封腔内,为所述mems器件提供与外界隔离的工作环境;将封盖层做接地设置,还可以有效避免asic电路及外界环境的电磁辐射对mems器件的可动部造成的损伤;将切割道区的衬底表面显露,可以去除该区域密度较大的隔离层材料以利于后续的晶圆切割工艺。

47、本技术的主要目的之三是通过以下第四技术方案得以实现的:

48、一种mems器件的制造方法,用于制造如上述第三技术方案的mems器件,包括以下步骤:

49、提供衬底,于所述衬底的顶部沉积隔离层以形成基板;

50、于所述隔离层的顶部沉积并通过光刻图案化后刻蚀形成固定电极,所述固定电极包括位于隔离层顶部的第一固定电极,以及围绕在第一固定电极周侧的第二固定电极;

51、于所述固定电极表面上沉积形成牺牲层,所述牺牲层完全覆盖固定电极;在牺牲层的表面通过第一次光刻图案化后刻蚀形成支梁槽,所述支梁槽显露所述第一固定电极的顶部;在牺牲层的表面通过第二次光刻图案化后刻蚀形成连接槽,所述连接槽先后贯穿第二固定电极和隔离层,并显露所述基板的衬底的顶部;

52、于所述牺牲层的顶部沉积并通过光刻图案化后刻蚀形成器件层,所述器件层包括位于所述第一固定电极顶部的可动部、位于所述支梁槽顶部的锚固部、位于所述第二固定电极顶部的保护部、以及位于所述连接槽顶部的连接部。所述可动部与所述锚固部相连接,所述锚固部填充于所述支梁槽内并和所述支梁槽内显露出的所述第一固定电极的顶部相连接;所述保护部与所述连接部相连接,所述连接部填充于所述连接槽内并和所述连接槽内显露出的所述衬底的顶部相连接。自此之后保护部开始起到esd保护和隔离作用,在后续生产制造工艺(如减薄、化学机械抛光、键合等)过程中对mems器件的可动部提供esd保护和隔离,提高产品的良率,并且能够在封装、测试、运输、使用中起到长期静电防护的作用。

53、当需要设置隔离区时,通过在所述隔离层的顶部光刻图案化后刻蚀以形成mems器件的隔离区,所述隔离区之外的区域形成密封区和切割道区,密封区和切割道区显露衬底表面;

54、通过刻蚀去掉牺牲层和显露在外界环境的与牺牲层相同或类似的材料,释放所述可动部以形成所述mems器件。

55、通过采用上述技术方案,在mems器件生产制造的同时能够进行esd保护与隔离结构的制造,即esd保护与隔离结构包含于mems器件,esd保护与隔离结构及mems器件结构通过一套工艺流程同步进行生产,也使得mems器件整体结构简单、便于小型化设计和生产,无需引入除器件本身工艺之外的工艺,无需引入非mems工艺材料,在后续生产制造工艺(如减薄、化学机械抛光、键合等)中提供esd保护,提高产品的良率,并且能够在封装、测试、运输、使用中起到长期静电防护的作用。

56、可选的,当所述隔离层完全覆盖所述衬底表面时:

57、通过晶圆级封装工艺使用封盖层将固定电极、可动部、锚固部和保护部封闭在密封腔内。

58、通过采用上述技术方案,使得mems器件隔离区之外的密封区和切割道区衬底表面显露,从而提供洁净平整的工艺界面以使用晶圆键合工艺或外延工艺等晶圆级封装工艺将mems器件封闭在密封腔内;通过晶圆级封装工艺可以调整密封腔内的真空度,从而匹配mems器件对空气阻尼的设计要求;同时,由于此种方案进行晶圆级封装时不会存在密封腔和外界环境之间的氧化物通路,因此密封腔内的真空度可以保持长期稳定,即使在氢气、氦气等小分子气体环境内也可以正常工作。

59、可选的,当所述隔离层由间隔分布的隔离区组成时:

60、通过晶圆级封装工艺使用封盖层将固定电极、可动部、锚固部和保护部封闭在密封腔内。

61、通过采用上述技术方案,使得mems器件隔离区之外的密封区和切割道区衬底表面显露,从而提供洁净平整的工艺界面以使用晶圆键合工艺或外延工艺等晶圆级封装工艺将mems器件封闭在密封腔内;通过晶圆级封装工艺可以调整密封腔内的真空度,从而匹配mems器件对空气阻尼的设计要求;同时,由于此种方案进行晶圆级封装时不会存在密封腔和外界环境之间的氧化物通路,因此密封腔内的真空度可以保持长期稳定,即使在氢气、氦气等小分子气体环境内也可以正常工作。

62、本技术的主要目的之二还能通过以下第五技术方案得以实现:

63、一种mems器件,包括如上述第二技术方案所述的esd保护与隔离结构,还包括:

64、基板,所述基板包括衬底和隔离层;

65、所述隔离层完全覆盖所述衬底的表面,或,所述隔离层由间隔分布的隔离区组成;

66、固定电极,所述固定电极设置于所述隔离层顶部,且包括第一固定电极和第二固定电极;

67、可动部,所述可动部形成于第一固定电极顶部,且通过锚固部和第一固定电极相连接;

68、所述保护部形成于所述第二固定电极的顶部且与所述第二固定电极相连接,所述保护部设置于所述可动部的周侧;

69、所述mems器件设置有接地的导流电极或封盖层,所述导流电极或封盖层与所述保护部相连。

70、通过采用上述技术方案,mems器件通过设置基板、第一固定电极、可动部、以及锚固部,形成mems谐振器、滤波器、麦克风、陀螺仪、扬声器等结构。基板的隔离层可以实现可动部和衬底之间的隔离,阻断两者之间的电路连通,并且起到保护衬底和可动部的作用;所述保护部通过第二固定电极提供支撑以设置在可动部的周侧,第二固定电极能够同时对保护块和保护环进行支撑,利于保持最终mems器件结构顶部高度一致,当保护部的导电性能高于第二固定电极的导电性能时,使得静电不易在第二固定电极上聚集,从而可以通过保护部引导至导流电极或封盖层并排出,提高可动部的静电保护和隔离效果。由此,使得生产的mems器件整体结构简单、便于小型化设计和生产,无需改变mems器件的生产制造工艺、无需引入非mems器件的原材料,在后续生产制造工艺(如减薄、化学机械抛光、键合等)过程中对mems器件的可动部提供esd保护和隔离,提高产品的良率,并且能够在封装、测试、运输、使用中起到长期静电防护的作用。

71、可选的,当所述隔离层完全覆盖所述衬底表面时:

72、当设置有封盖层时,所述封盖层形成于隔离层之上,并将固定电极、可动部、锚固部和保护部封闭在密封腔内。

73、通过采用上述技术方案,可以采用晶圆级封装工艺使用封盖层将mems器件封闭在密封腔内,为所述mems器件提供与外界隔离的工作环境;将封盖层做接地设置,还可以有效避免asic电路及外界环境的电磁辐射对mems器件的可动部造成的损伤。

74、可选的,当所述隔离层由间隔分布的隔离区组成时:

75、所述隔离区之外的区域为密封区和切割道区,密封区和切割道区显露衬底表面;

76、当设置有封盖层时,所述封盖层形成于隔离区、密封区和切割道区之上,并将固定电极、可动部、锚固部和保护部封闭在密封腔内。

77、通过采用上述技术方案,可以将晶圆上多个间隔设置的mems器件通过隔离区进行分隔,并使得晶圆上其他位置的衬底表面显露,从而可以采用晶圆级封装工艺使用封盖层将mems器件封闭在密封腔内,为所述mems器件提供与外界隔离的工作环境;将封盖层做接地设置,还可以有效避免asic电路及外界环境的电磁辐射对mems器件的可动部造成的损伤;将切割道区的衬底表面显露,可以去除该区域密度较大的隔离层材料以利于后续的晶圆切割工艺。

78、本技术的主要目的之三还能通过以下第六技术方案得以实现:

79、一种mems器件的制造方法,用于制造如上述第五技术方案的mems器件,包括以下步骤:

80、提供衬底,于所述衬底的顶部沉积隔离层以形成基板;

81、于所述隔离层的顶部沉积并通过光刻图案化后刻蚀形成固定电极,所述固定电极包括位于隔离层顶部的第一固定电极,以及围绕在第一固定电极周侧的第二固定电极;

82、于所述固定电极表面上沉积形成牺牲层,所述牺牲层完全覆盖固定电极;在牺牲层的表面通光刻图案化后刻蚀形成支梁槽,所述支梁槽显露所述第一固定电极的顶部;

83、于所述牺牲层的顶部沉积并通过光刻图案化后刻蚀形成器件层,所述器件层包括位于所述第一固定电极顶部的可动部、位于所述支梁槽顶部的锚固部、以及位于所述第二固定电极顶部的保护部。所述可动部与所述锚固部相连接,所述锚固部填充于所述支梁槽内并和所述支梁槽内显露出的所述第一固定电极的顶部相连接;

84、当需要设置导流电极时,于所述器件层的顶部沉积并通过光刻图案化后刻蚀形成所述导流电极,所述导流电极接地设置。自此之后保护部开始起到esd保护和隔离作用,在后续生产制造工艺(如减薄、化学机械抛光、键合等)过程中对mems器件的可动部提供esd保护和隔离,提高产品的良率,并且能够在封装、测试、运输、使用中起到长期静电防护的作用;

85、当需要设置隔离区时,通过在所述隔离层的顶部光刻图案化后刻蚀以形成mems器件的隔离区,所述隔离区之外的区域形成密封区和切割道区,密封区和切割道区显露衬底表面;

86、通过刻蚀去掉牺牲层和显露在外界环境的与牺牲层相同或类似的材料,释放所述可动部以形成所述mems器件。

87、通过采用上述技术方案,在mems器件生产制造的同时能够进行esd保护与隔离结构的制造,即esd保护与隔离结构包含于mems器件,esd保护与隔离结构及mems器件结构通过一套工艺流程同步进行生产,也使得mems器件整体结构简单、便于小型化设计和生产,无需引入除器件本身工艺之外的工艺,无需引入非mems工艺材料,在后续生产制造工艺(如减薄、化学机械抛光、键合等)中提供esd保护,提高产品的良率,并且能够在封装、测试、运输、使用中起到长期静电防护的作用。

88、可选的,当所述隔离层完全覆盖所述衬底表面时:

89、当设置有封盖层时,所述封盖层形成于隔离层之上,并将固定电极、可动部、锚固部和保护部封闭在密封腔内。

90、通过采用上述技术方案,通过晶圆级封装工艺可以调整密封腔内的真空度,从而匹配mems器件对空气阻尼的设计要求;同时,由于此种方案进行晶圆级封装时不会存在密封腔和外界环境之间的氧化物通路,因此密封腔内的真空度可以保持长期稳定,即使在氢气、氦气等小分子气体环境内也可以正常工作。

91、可选的,当所述隔离层由间隔分布的隔离区组成时:

92、当需要设置封盖层时,所述封盖层形成于隔离区、密封区和切割道区之上,并将固定电极、可动部、锚固部和保护部封闭在密封腔内。

93、通过采用上述技术方案,使得mems器件隔离区之外的密封区和切割道区衬底表面显露,从而提供洁净平整的工艺界面以使用晶圆键合工艺或外延工艺等晶圆级封装工艺将mems器件封闭在密封腔内;通过晶圆级封装工艺可以调整密封腔内的真空度,从而匹配mems器件对空气阻尼的设计要求;同时,由于此种方案进行晶圆级封装时不会存在密封腔和外界环境之间的氧化物通路,因此密封腔内的真空度可以保持长期稳定,即使在氢气、氦气等小分子气体环境内也可以正常工作。

94、综上所述,本技术包括以下至少一种有益效果:

95、1.在不改变mems器件制造工艺的同时将esd保护与隔离结构及mems器件结构通过一套工艺流程同步进行生产,使得mems器件整体结构简单、便于小型化设计和生产,无需引入非mems工艺材料。

96、2.通过设置保护部将mems器件表面的静电引导至接地的衬底,从而将静电排出,在后续制造工艺(如减薄、化学机械抛光、键合等)中提供esd保护,提高产品的良率,并且能够在封装、测试、运输、使用中起到长期静电防护的作用;

97、3.通过设置保护部将mems器件表面的静电引导至接地的导流电极或封盖层,从而将静电排出,在后续制造工艺(如减薄、化学机械抛光、键合等)中提供esd保护,提高产品的良率,并且能够在封装、测试、运输、使用中起到长期静电防护的作用;

98、4. 通过将保护部设计为保护环和多个保护块,多个保护块可以直接为环状,或者分为多个保护块组后,多个保护块组间隔设置在可动部的周侧,从而从多个方向对可动部进行静电保护和隔离。

99、5.通过设置第二固定电极能够同时对保护块和保护环进行支撑,便于进行生产和设计,并利于保持最终mems器件顶部水平高度一致。

100、6. 通过将晶圆上多个间隔设置的mems器件通过隔离区进行分隔,并使得晶圆上其他位置的衬底表面显露,从而可以采用晶圆级封装工艺使用封盖层将mems器件封闭在密封腔内,为所述mems器件提供与外界隔离的工作环境。

101、7.通过晶圆级封装工艺可以调整密封腔内的真空度,从而匹配mems器件对空气阻尼的设计要求。

102、8.通过消除密封腔和外界环境之间的氧化物通路,使得密封腔内的真空度可以保持长期稳定,即使在氢气、氦气等小分子气体环境内也可以正常工作。

103、9.通过将封盖层做接地设置,可以有效避免asic电路及外界环境的电磁辐射对mems器件的可动部造成的损伤。

104、10.通过将切割道区的衬底表面显露,可以去除该区域密度较大的隔离层材料以利于后续的晶圆切割工艺。

本文地址:https://www.jishuxx.com/zhuanli/20240914/296875.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表