一种复配双重再生SBS改性沥青及其制备方法与流程

- 国知局

- 2024-09-14 15:09:09

本发明涉及道路材料,尤其涉及一种复配双重再生sbs改性沥青及其制备方法。

背景技术:

1、我国高等级公路已由高速建设期转为建养并重期,公路养护里程占比逐年增加,常规路面养护技术如灌缝、微表处、铣刨重铺等均可以有效提升路面性能。然而,由于养护过程中需要添加新材料,因此路面养护成本增加的同时也导致了不可再生资源的消耗。

2、sbs(styrene-butadiene-styrenblockcopolymer,苯乙烯-丁二烯-苯乙烯嵌段共聚物)改性沥青凭借其优良的高低温性能广泛应用于高等级路面工程中。但sbs改性沥青在存储、运输、摊铺和使用过程中易受热、氧、光等因素的影响而发生老化,进而使其脆性和硬度逐渐增大,导致路面的抗拉强度降低,出现裂缝等病害。而裂缝的产生使得雨水等渗入路面,造成路面结构受损,sbs改性沥青与集料的粘附力也随着老化程度逐渐衰减,使得sbs改性沥青从集料表面剥离和松散,所有这些均会导致路用性能降低,缩短路面使用寿命。目前我国已产生2亿吨的沥青路面旧料,其中废旧sbs改性沥青混合料约占比40%,数量庞大。由于国内针对废旧沥青混合料的再生技术发展较慢,尤其是对废旧聚合物改性沥青混合料的再生研究,导致再生利用率远低于国外。这不仅会污染环境,还会造成严重的资源浪费。

技术实现思路

1、本发明提供一种复配双重再生sbs改性沥青及其制备方法,用以解决现有技术中单一修复方式无法同时兼顾高温和低温性能的缺陷,实现兼顾sbs改性沥青高温和低温性能的功能。

2、本发明提供了一种复配双重再生sbs改性沥青的制备方法,其包括以下步骤:

3、将环氧大豆油、双酚a型酚醛环氧树脂和马来酸酐加入至熔融状态的老化sbs改性沥青中进行搅拌,得到第一混合物;

4、向所述第一混合物中加入六亚甲基二异氰酸酯,继续搅拌,得到第二混合物;

5、将所述第二混合物置于烘箱中进行发育,得到复配双重再生sbs改性沥青。

6、根据本发明提供的复配双重再生sbs改性沥青的制备方法,所述老化sbs改性沥青的制备过程为:

7、采用压力老化容器对sbs改性沥青进行加速老化,制得老化sbs改性沥青;其中,老化温度为100℃,压力为2.1mpa,持续时间为20h。

8、进一步地,所述sbs改性沥青的制备过程为:

9、将预设质量的基质沥青加热至180℃,将质量分数为4%的sbs改性剂与2.5%的相容剂混合在一起加入到加热后的基质沥青中;

10、采用高速乳化剪切机对上述混合物于剪切速度为3500r/min下剪切20min;

11、再加入1.5%相容剂,在200℃下继续剪切,于剪切速度为6500r/min下剪切1h;

12、随后加入0.1%的稳定剂,于剪切速度为3000r/min下剪切2h;

13、最后在180℃条件下,使用磁力搅拌器于搅拌速度为1600r/min下搅拌70min,制得sbs改性沥青。

14、根据本发明提供的复配双重再生sbs改性沥青的制备方法,所述老化sbs改性沥青熔融状态下的温度为150℃。

15、根据本发明提供的复配双重再生sbs改性沥青的制备方法,所述搅拌均是在搅拌速度为800~1200rpm,搅拌时间为10~20min的条件下进行的。

16、根据本发明提供的复配双重再生sbs改性沥青的制备方法,所述烘箱为电热恒温鼓风烘箱,发育温度为60℃,发育时间为60~80min。

17、根据本发明提供的复配双重再生sbs改性沥青的制备方法,所述环氧大豆油的密度为0.988~0.998g/cm3,ph值为0.4~0.5,环氧值为6.0%~6.5%;所述六亚甲基二异氰酸酯的密度为1.1~1.16g/cm3,所述六亚甲基二异氰酸酯的异氰酸根(—nco)的质量分数为21.70%~22.20%;所述双酚a型环氧树脂的密度为1.1~1.4g/cm3,黏度为11000~14000mpa·s,软化点为10~28℃。

18、进一步地,所述sbs改性剂为苯乙烯-丁二烯-苯乙烯嵌段共聚物,其中,所述苯乙烯和丁二烯的相对分子质量的比例为3:7。

19、本发明还提供了一种复配双重再生sbs改性沥青,其采用上述任一项所述的复配双重再生sbs改性沥青的制备方法制备得到,包括以下重量份的原料:老化sbs改性沥青100份,环氧大豆油6~8份,双酚a型酚醛环氧树脂1~2份,六亚甲基二异氰酸酯1~2份,马来酸酐0.1~0.2份。

20、根据本发明提供的复配双重再生sbs改性沥青,其包括以下重量份的原料:老化sbs改性沥青100份,环氧大豆油8份,双酚a型酚醛环氧树脂2份,六亚甲基二异氰酸酯1份,马来酸酐0.1份。

21、本发明提供的的一种复配双重再生sbs改性沥青及其制备方法相对于现有技术具有以下有益效果:

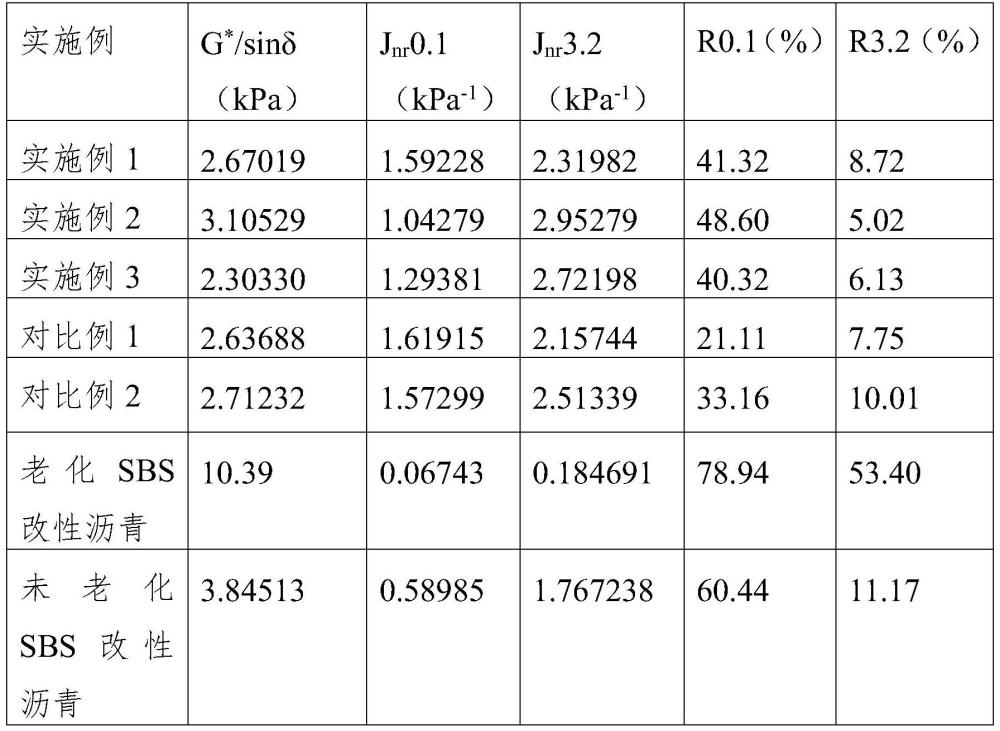

22、本发明提供的复配双重再生sbs改性沥青,包括老化sbs改性沥青、环氧大豆油、双酚a型酚醛环氧树脂、马来酸酐和六亚甲基二异氰酸酯;环氧大豆油作为一种性能良好的增塑剂和渗透性很好的轻质油,它能渗透到沥青质胶团中并溶解沥青质胶团,可以补充沥青因老化而失去的轻组分。而双酚a型酚醛环氧树脂可以在马来酸酐的催化作用下打开环氧基团,与老化断裂的sbs分子片段的羟基和羧基反应而连接起来,恢复sbs网状结构,六亚甲基二异氰酸酯的异氰酸酯基团同样可以与老化断裂的sbs分子片段的羟基和羧基反应而连接。不同在于双酚a型酚醛环氧树脂再生可以改善沥青基体的低温性能,高温性能略有劣化,且会提供黏性成分,抗剪切变形能力下降;而六亚甲基二异氰酸酯相反,对高温性能改善明显,且会提供弹性成分,可改善高温抗车辙能力。二者结合可以更好地恢复sbs网状结构,且有助于sbs改性沥青高低温性能改善。

23、本发明提供的复配双重再生sbs改性沥青的制备方法,能够高效恢复老化sbs改性沥青的原有性能,甚至比未老化sbs改性沥青性能更好,具有重大的应用价值。

技术特征:1.一种复配双重再生sbs改性沥青的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的复配双重再生sbs改性沥青的制备方法,其特征在于,所述老化sbs改性沥青的制备过程为:

3.根据权利要求2所述的复配双重再生sbs改性沥青的制备方法,其特征在于,所述sbs改性沥青的制备过程为:

4.根据权利要求1所述的复配双重再生sbs改性沥青的制备方法,其特征在于,所述老化sbs改性沥青熔融状态下的温度为150℃。

5.根据权利要求1所述的复配双重再生sbs改性沥青的制备方法,其特征在于,所述搅拌均是在搅拌速度为800~1200rpm,搅拌时间为10~20min的条件下进行的。

6.根据权利要求1所述的复配双重再生sbs改性沥青的制备方法,其特征在于,所述烘箱为电热恒温鼓风烘箱,发育温度为60℃,发育时间为60~80min。

7.根据权利要求1所述的复配双重再生sbs改性沥青的制备方法,其特征在于,所述环氧大豆油的密度为0.988~0.998g/cm3,ph值为0.4~0.5,环氧值为6.0%~6.5%;所述六亚甲基二异氰酸酯的密度为1.1~1.16g/cm3,所述六亚甲基二异氰酸酯的异氰酸根(—nco)的质量分数为21.70%~22.20%;所述双酚a型环氧树脂的密度为1.1~1.4g/cm3,黏度为11000~14000mpa·s,软化点为10~28℃。

8.根据权利要求3所述的复配双重再生sbs改性沥青的制备方法,其特征在于,所述sbs改性剂为苯乙烯-丁二烯-苯乙烯嵌段共聚物,其中,所述苯乙烯和丁二烯的相对分子质量的比例为3:7。

9.一种复配双重再生sbs改性沥青,其特征在于,采用如权利要求1-8任一项所述的复配双重再生sbs改性沥青的制备方法制备得到,包括以下重量份的原料:老化sbs改性沥青100份,环氧大豆油6~8份,双酚a型酚醛环氧树脂1~2份,六亚甲基二异氰酸酯1~2份,马来酸酐0.1~0.2份。

10.根据权利要求9所述的复配双重再生sbs改性沥青,其特征在于,包括以下重量份的原料:老化sbs改性沥青100份,环氧大豆油8份,双酚a型酚醛环氧树脂2份,六亚甲基二异氰酸酯1份,马来酸酐0.1份。

技术总结本发明提供了一种复配双重再生SBS改性沥青及其制备方法,属于道路材料领域。复配双重再生SBS改性沥青的制备方法包括下列步骤:将环氧大豆油、双酚A型酚醛环氧树脂和马来酸酐加入至熔融状态的老化SBS改性沥青中进行搅拌,得到第一混合物;向第一混合物中加入六亚甲基二异氰酸酯,继续搅拌,得到第二混合物;将第二混合物置于烘箱中进行发育,得到复配双重再生SBS改性沥青。复配双重再生SBS改性沥青,包括以下重量份的原料:老化SBS改性沥青100份,环氧大豆油6~8份,双酚A型酚醛环氧树脂1~2份,六亚甲基二异氰酸酯1~2份,马来酸酐0.1~0.2份。通过添加双酚A型酚醛环氧树脂和六亚甲基二异氰酸酯,二者复配双重再生的SBS改性沥青可以更好地恢复SBS网状结构,且可以同时兼顾SBS改性沥青的高温和低温性能。本发明的复配双重再生SBS改性沥青的制备方法,能够高效恢复老化SBS改性沥青的原有性能,甚至比未老化SBS改性沥青性能更好,具有重大的应用价值。技术研发人员:刘力源,白烨,马长虹,曹军生,温浩,杨毅受保护的技术使用者:山西交通养护集团有限公司技术研发日:技术公布日:2024/9/12本文地址:https://www.jishuxx.com/zhuanli/20240914/297152.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。