电芯极柱焊接缺陷修复方法、装置、电子设备及存储介质与流程

- 国知局

- 2024-09-19 14:45:38

本发明涉及车载电池应用,具体涉及一种电芯极柱焊接缺陷修复方法、装置、电子设备及存储介质。

背景技术:

1、随着电动汽车的发展和快速普及,车企逐渐深入关键零部件研发与生产,核心产品完全自主集成自制。动力电池作为新能源汽车上最核心的三电之一,目前动力电池主流集成方式采用ctp(cell to pack,无模组动力电池包)、ctv(cell to vehicle,电池底盘一体化)结构,该结构形式的电池不具备拆分维修功能,一旦出现焊接缺陷(如炸孔)将导致整个电池报废。

2、相关技术中,专利[cn105479007a]公开一种技术方案:以ti3al系合金的丝、棒或粉末为焊补材料,采用聚集激光束为热源,将ti3al焊补材料直接熔焊沉积到一定预热温度下的ti3al系合金铸造盘件上的某种缺陷已被清理除去的区域,在氩气的保护下激光束振荡扫描熔焊直至完成整个缺陷区域的焊补,随后辅以应力退火处理。

3、然而,该方法需要对基体进行预热,补焊后还需进行退火,由于受电池、电芯结构和特性的制约,不适用于动力电池电芯极柱炸孔的缺陷修复,亟需完善。

技术实现思路

1、本发明的目的之一在于提供一种电芯极柱焊接缺陷修复方法,以解决现有动力电池电芯极柱修复困难且修复效果较差的问题;目的之二在于提供一种电芯极柱焊接缺陷修复装置;目的之三在于提供一种电子设备;目的之四在于提供一种计算机可读存储介质。

2、为了实现上述目的,本发明采用的技术方案如下:

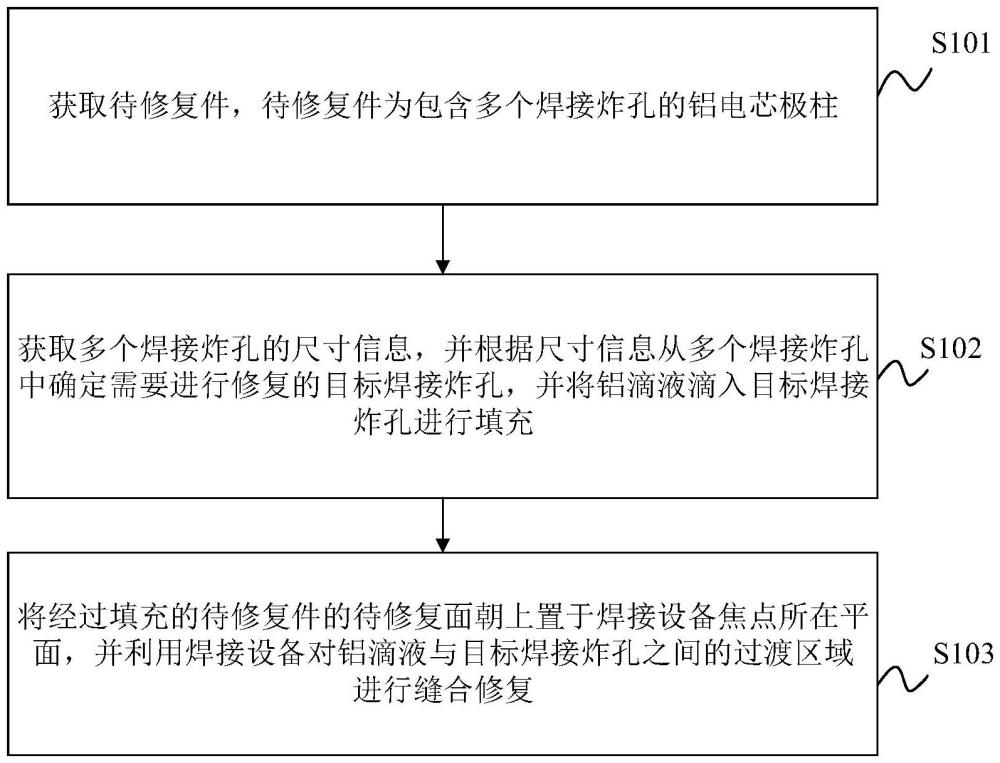

3、一种电芯极柱焊接缺陷修复方法,包括以下步骤:获取待修复件,所述待修复件为包含多个焊接炸孔的铝电芯极柱;获取所述多个焊接炸孔的尺寸信息,并根据所述尺寸信息从所述多个焊接炸孔中确定需要进行修复的目标焊接炸孔,并将铝滴液滴入所述目标焊接炸孔进行填充;将经过填充的待修复件的待修复面朝上置于焊接设备焦点所在平面,并利用所述焊接设备对所述铝滴液与所述目标焊接炸孔之间的过渡区域进行缝合修复。

4、根据上述技术手段,通过精准获取焊接炸孔的尺寸信息并确定需要修复的目标焊接炸孔,可以实现针对性的修复,从而提高修复效率;利用与基体材质一致的铝滴液填充目标焊接炸孔再结合焊接设备对铝滴液与炸孔之间的过渡区域进行修复,可以确保修复后的铝电芯极柱在结构和强度上均接近原状,提高修复质量,对于提高电池制造过程中的良品率和生产效率具有重要意义。

5、进一步地,所述根据所述尺寸信息从所述多个焊接炸孔中确定需要进行修复的目标焊接炸孔,包括:获取每个焊接炸孔边缘与所述电芯极柱边缘的距离和所述每个焊接炸孔的深度;基于所述每个焊接炸孔边缘与所述电芯极柱边缘的距离和所述每个焊接炸孔的深度,将所述多个焊接炸孔中距离大于或等于预设距离值,且深度小于或等于预设深度值的焊接炸孔作为所述目标焊接炸孔。

6、根据上述技术手段,通过获取每个焊接炸孔边缘与电芯极柱边缘的距离和每个焊接炸孔的深度,可以精确判断哪些焊接炸孔可以修复,确保修复工作的有效性和针对性,提高修复效率。

7、进一步地,所述将经过填充的待修复件的待修复面朝上置于焊接设备焦点所在平面,包括:将所述待修复件的待修复面朝上固定于焊接平台,使得所述目标焊接炸孔所在的平面与激光振镜所在平面平行;调节所述焊接平台,使得所述待修复件位于所述激光振镜的焦点位置。

8、根据上述技术手段,通过精确固定和调节待修复件的位置,实现了激光焊接的高精度和高效率,优化了焊接效果,提高了焊接操作的便利性和安全性。

9、进一步地,所述利用所述焊接设备对所述铝滴液与所述目标焊接炸孔之间的过渡区域进行缝合修复,包括:在所述待修复件位于所述激光振镜的焦点位置后,调整激光功率为预设的调试光功率,基于所述预设的调试光功率确定焊接轨迹;根据所述焊接轨迹,利用所述焊接设备对所述铝滴液与所述目标焊接炸孔之间的过渡区域进行缝合修复。

10、根据上述技术手段,通过预设的调试光功率确定焊接轨迹并据此进行缝合修复,可以提高焊接轨迹的准确性,优化焊接质量。

11、进一步地,在将所述铝滴液滴入所述目标焊接炸孔进行填充之前,还包括:清理所述焊接炸孔内的焊渣颗粒和/或利用打磨或切削工具清除所述焊接炸孔表面的异物和周边毛刺。

12、根据上述技术手段,可以提高铝电芯极柱焊接缺陷修复的填充质量和焊接效果,从而延长铝电芯极柱的使用寿命。

13、一种电芯极柱焊接缺陷修复装置,包括:获取模块,用于获取待修复件,所述待修复件为包含多个焊接炸孔的铝电芯极柱;填充模块,用于获取所述多个焊接炸孔的尺寸信息,并根据所述尺寸信息从所述多个焊接炸孔中确定需要进行修复的目标焊接炸孔,并将铝滴液滴入所述目标焊接炸孔进行填充;修复模块,用于将经过填充的待修复件的待修复面朝上置于焊接设备焦点所在平面,并利用所述焊接设备对所述铝滴液与所述目标焊接炸孔之间的过渡区域进行缝合修复。

14、进一步地,所述填充模块,具体用于:获取每个焊接炸孔边缘与所述电芯极柱边缘的距离和所述每个焊接炸孔的深度;基于所述每个焊接炸孔边缘与所述电芯极柱边缘的距离和所述每个焊接炸孔的深度,将所述多个焊接炸孔中距离大于或等于预设距离值,且深度小于或等于预设深度值的焊接炸孔作为所述目标焊接炸孔。

15、进一步地,所述修复模块,具体用于:将所述待修复件的待修复面朝上固定于焊接平台,使得所述目标焊接炸孔所在的平面与激光振镜所在平面平行;调节所述焊接平台,使得所述待修复件位于所述激光振镜的焦点位置。

16、进一步地,所述修复模块,具体用于:在所述待修复件位于所述激光振镜的焦点位置后,调整激光功率为预设的调试光功率,基于所述预设的调试光功率确定焊接轨迹;根据所述焊接轨迹,利用所述焊接设备对所述铝滴液与所述目标焊接炸孔之间的过渡区域进行缝合修复。

17、进一步地,在将所述铝滴液滴入所述目标焊接炸孔进行填充之前,所述填充模块,还用于:清理所述焊接炸孔内的焊渣颗粒和/或利用打磨或切削工具清除所述焊接炸孔表面的异物和周边毛刺。

18、一种电子设备,包括:存储器、处理器及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述处理器执行所述程序,以实现如上述实施例所述的电芯极柱焊接缺陷修复方法。

19、一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行,以用于实现如上述实施例所述的电芯极柱焊接缺陷修复方法。

20、本发明的有益效果:

21、本发明基于焊接炸孔的尺寸信息确定当前铝电芯极柱是否可修复,进而基于可修复的铝电芯极柱中的目标炸孔进行焊料填充以及焊接轨迹配置,可有效保证目标炸孔的修复效果,相较于传统的铝合金返修方式带来的热辐射大、易对基体造成破坏等问题,本发明对基体破坏性小,对缺陷形状适配性强,可在不破坏机体物理性能的情况下完成修复,不需要经过预热和退火等操作,修复方式简单便捷。

技术特征:1.一种电芯极柱焊接缺陷修复方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,所述根据所述尺寸信息从所述多个焊接炸孔中确定需要进行修复的目标焊接炸孔,包括:

3.根据权利要求1所述的方法,其特征在于,所述将经过填充的待修复件的待修复面朝上置于焊接设备焦点所在平面,包括:

4.根据权利要求3所述的方法,其特征在于,所述利用所述焊接设备对所述铝滴液与所述目标焊接炸孔之间的过渡区域进行缝合修复,包括:

5.根据权利要求1所述的方法,其特征在于,在将所述铝滴液滴入所述目标焊接炸孔进行填充之前,还包括:

6.一种电芯极柱焊接缺陷修复装置,其特征在于,包括:

7.根据权利要求6所述的装置,其特征在于,所述填充模块,具体用于:

8.根据权利要求6所述的装置,其特征在于,所述修复模块,具体用于:

9.一种电子设备,其特征在于,包括:存储器、处理器及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述处理器执行所述程序,以实现如权利要求1-5任一项所述的电芯极柱焊接缺陷修复方法。

10.一种计算机可读存储介质,其上存储有计算机程序,其特征在于,该程序被处理器执行,以用于实现如权利要求1-5任一项所述的电芯极柱焊接缺陷修复方法。

技术总结本发明涉及车载电池应用技术领域,具体涉及一种电芯极柱焊接缺陷修复方法、装置、电子设备及存储介质。方法包括:获取待修复件,待修复件为包含多个焊接炸孔的铝电芯极柱;获取多个焊接炸孔的尺寸信息,并根据尺寸信息从多个焊接炸孔中确定需要进行修复的目标焊接炸孔,并将铝滴液滴入目标焊接炸孔进行填充;将经过填充的待修复件的待修复面朝上置于焊接设备焦点所在平面,并利用焊接设备对铝滴液与目标焊接炸孔之间的过渡区域进行缝合修复。由此,通过加热铝丝制备修复区,并利用焊接设备(如激光)缝合过渡区,对电芯极柱的炸孔进行修复,解决现有动力电池电芯极柱修复困难且修复效果较差的问题,操作便捷,提升修复效果。技术研发人员:周时刚,邓柯军受保护的技术使用者:深蓝汽车科技有限公司技术研发日:技术公布日:2024/9/17本文地址:https://www.jishuxx.com/zhuanli/20240919/300091.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表