一种电机降噪转子的制作方法

- 国知局

- 2024-09-23 14:21:59

本技术涉及一种电机降噪转子,属于车载压缩机电机。

背景技术:

1、本部分的描述仅提供与本实用新型公开相关的背景信息,而不构成现有技术。

2、目前随着新能源汽车的推广,对乘客的舒适度也提出更高的要求,特别是噪音、振动方面,现如今市场对噪音、振动的控制要求越来越高。新能源汽车的压缩机是主要的噪音源之一,且压缩机是长时间工作制,所以若是想提高nvh标准,控制压缩机的振动、噪音是最直接有效的手段。

3、现有的车载压缩机电机大部分采用的是永磁无刷电机,其中的转子一般是内嵌式,使用的绝大部分是传统的转子结构,其脉动转矩大,导致电机的噪音、振动加大,影响车内乘客的舒适度,但是随着如今市场对nvh要求的逐步提高,现有的传统转子结构难以满足当前需求。

4、目前还没有一种电机降噪转子能够解决上述问题。

技术实现思路

1、本实用新型的目的是为了能提供一种电机降噪转子,可以有效将降低电机运行过程中的脉动转矩,因此能够减小振动噪音,提高整车的nvh。

2、为了实现上述目的,本实用新型公开了以下一种电机降噪转子,其中包括:

3、本体,所述本体沿所述轴向延伸,所述本体上包括多个绕所述轴向等距排列的槽体;

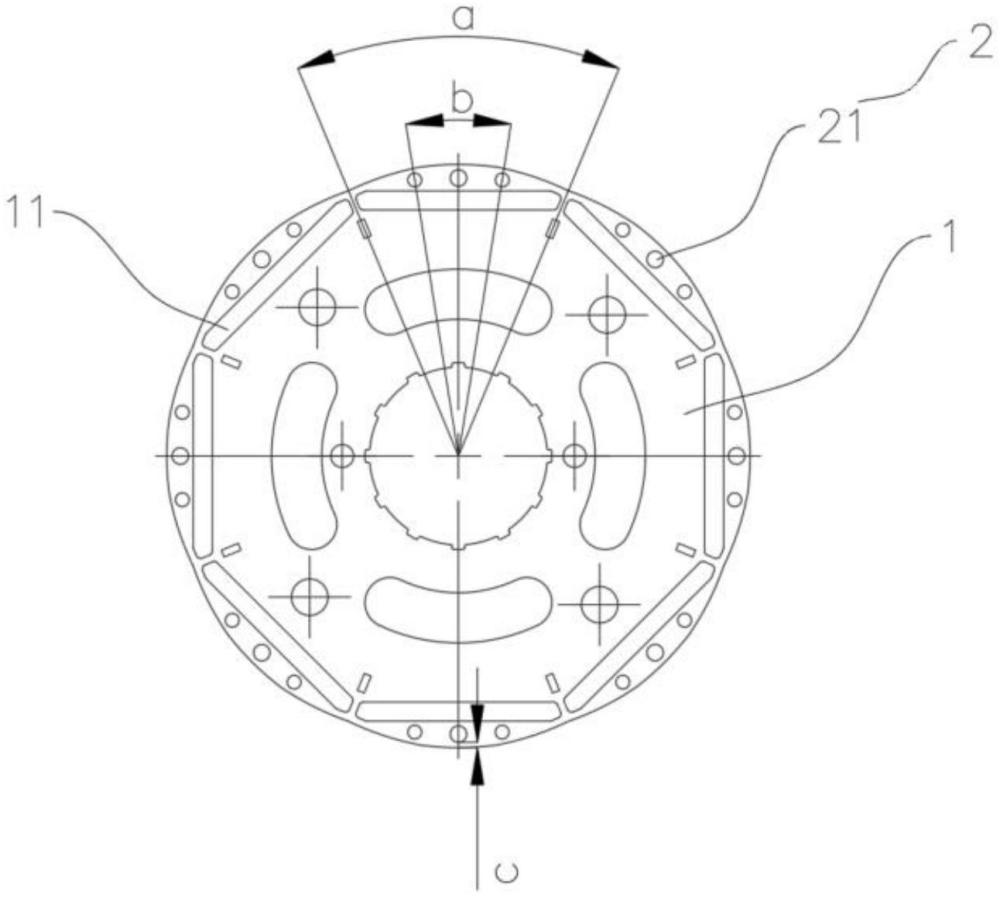

4、镂空部,所述镂空部设置在所述本体的外围,多个所述镂空部绕所述轴向等距排列,所述镂空部的数量与所述槽体的数量相匹配,以使得每一所述槽体的位置对应一个所述镂空部;其中,在所述本体的径向方向上,所述镂空部设置在所述槽体远离所述轴向的一侧。

5、进一步地,所述镂空部包括至少一个通孔,且每个所述镂空部中的所述通孔数量相同。

6、进一步地,当所述镂空部中的通孔数量为一个时,同一所述镂空部中的所述通孔设置在所述镂空部的中间位置。

7、进一步地,当所述镂空部中的通孔数量大于一个时,同一所述镂空部中的多个所述通孔绕所述轴向等距排列。

8、进一步地,所述通孔的数量为3个,中间的所述通孔的孔径大于两边的所述通孔的孔径,且两边的所述通孔的孔径相等。

9、进一步地,所述槽体的边缘两侧绕所述轴向的角度为a,所述镂空部中两边的所述通孔的中心点绕所述轴向的角度为b,其中角度a约为角度b的两倍。

10、进一步地,所述槽体和镂空部的数量都为8个,且所述镂空部中两边的所述通孔的中心点绕所述轴向的角度为18±5°,每个所述通孔最远离所述轴向的外边缘沿所述径向距所述本体的外边缘距离为0.4-0.8mm。

11、进一步地,每一所述槽体沿所述径向的中间位置与每一所述镂空部沿所述径向的中间位置相重合。

12、借由以上的技术方案,本实用新型的有益效果如下:

13、1、本实用新型的电机降噪转子,通过在转子本体的外围设置绕轴向等距排布的镂空部,镂空部设置在槽体的一侧,槽体中放置有磁极,中空的镂空部的孔内具有磁阻效应,使得电机转子中的磁场分布更加平滑,因此可另电机运行过程中有效地减少磁场谐波对电机的影响,从而降低了电机的脉动转矩和振动噪音,并最终实现了nvh的提高。

14、2、本实用新型的电机降噪转子,其中的镂空部的通孔绕轴向等距排布,在实际使用场景下,可根据搭配电机的特性设定不同数量、不同孔径尺寸的通孔,且通孔的加工工艺简单,以使得本实用新型具有较广的适用范围。

技术特征:1.一种电机降噪转子,其特征在于,包括:

2.根据权利要求1所述的电机降噪转子,其特征在于:所述镂空部包括至少一个通孔,且每个所述镂空部中的所述通孔数量相同。

3.根据权利要求2所述的电机降噪转子,其特征在于:当所述镂空部中的通孔数量为一个时,同一所述镂空部中的所述通孔设置在所述镂空部的中间位置。

4.根据权利要求2所述的电机降噪转子,其特征在于:当所述镂空部中的通孔数量大于一个时,同一所述镂空部中的多个所述通孔绕所述轴向等距排列。

5.根据权利要求4所述的电机降噪转子,其特征在于:所述通孔的数量为3个,中间的所述通孔的孔径大于两边的所述通孔的孔径,且两边的所述通孔的孔径相等。

6.根据权利要求5所述的电机降噪转子,其特征在于:所述槽体的边缘两侧绕所述轴向的角度为a,所述镂空部中两边的所述通孔的中心点绕所述轴向的角度为b,其中角度a约为角度b的两倍。

7.根据权利要求6所述的电机降噪转子,其特征在于:所述槽体和镂空部的数量都为8个,且所述镂空部中两边的所述通孔的中心点绕所述轴向的角度为18±5°,每个所述通孔最远离所述轴向的外边缘沿所述径向距所述本体的外边缘距离为0.4-0.8mm。

8.根据权利要求1所述的电机降噪转子,其特征在于:每一所述槽体沿所述径向的中间位置与每一所述镂空部沿所述径向的中间位置相重合。

技术总结本技术公开了一种电机降噪转子,其特征在于,包括:本体,本体沿轴向延伸,本体上包括多个绕轴向等距排列的槽体;镂空部,镂空部设置在本体的外围,多个镂空部绕轴向等距排列,镂空部的数量与槽体的数量相匹配,以使得每一槽体的位置对应一个镂空部;其中,在本体的径向方向上,镂空部设置在槽体远离轴向的一侧。通过上述结构,可以有效将降低电机运行过程中的脉动转矩,因此能够减小振动噪音,并提高整车的NVH水平。技术研发人员:曹平山,霍洲,郭志发,还晓东受保护的技术使用者:亿兰达(苏州)电机技术有限公司技术研发日:20231218技术公布日:2024/9/19本文地址:https://www.jishuxx.com/zhuanli/20240923/302408.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表