矿用H8800破碎机水平轴小齿轮专用振动检测工具的制作方法

- 国知局

- 2024-09-23 14:22:04

本技术属于振动检测,尤其是涉及一种矿用h8800破碎机水平轴小齿轮专用振动检测工具。

背景技术:

1、矿用h8800(sandvik)液压圆锥破碎机,作为铁矿石破碎加工系统中被广泛应用,h8800液压圆锥破碎机在运转过程中过铁、过载、矿料堆积等情况时常发生,这种发生时间短但冲击负荷较大,都会造成破碎机内部传动小齿轮疲劳磨损从而导致断裂。仅在本单位一年内统计破碎机传动故障维修中,小齿轮疲劳损坏造成的停机维修占比大约70%作业,增加了维护、维修成本。如何及时发现小齿轮出现疲劳磨损,及时更换,避免破碎机停机事故造成设备大修,就有着现实的意义。

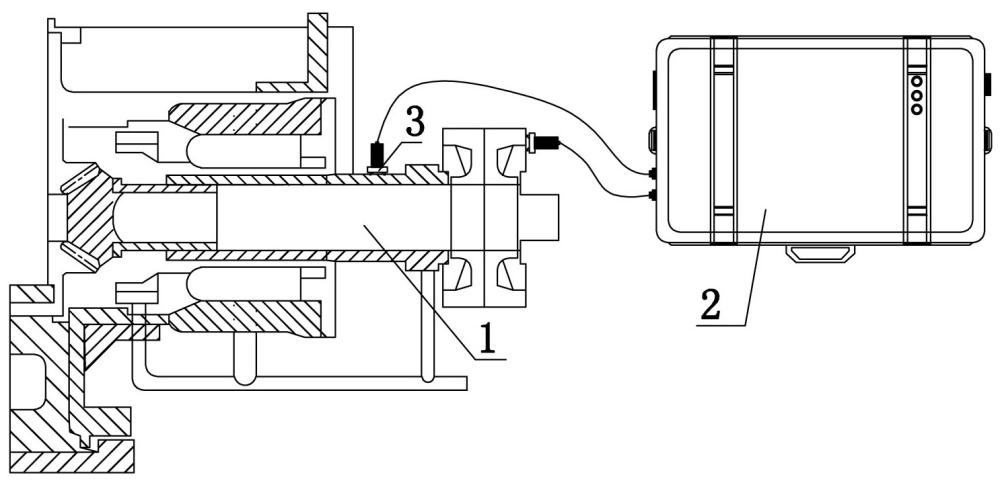

2、目前现有最直接有效针对齿轮检测的方法是振动检测,但由于破碎机的独特性,变载、过载冲击高、不能空载运行等特点。都局限了传统振动检测的能力。另外,由于破碎机运转时主要振动来源于偏心体振动其振动量高,同时还包含破碎机基础振动,还有周边运转的其它破碎机的振动,小齿轮振动信号淹没在这些振动信号之中难以发现,另外从图1可以看出小齿轮在破碎机内部远离破碎机壳体外部,随着距离的增加振动信号伴随严重的衰减,采用传统测振装置几乎捕捉不到齿轮啮合信号。如果采用直埋式传感器,会破坏水平轴内润滑油路及破碎机机体结构。

3、以上问题的提出,就需要研发一种专门针对h8800破碎机小齿轮的振动的检测工具,有效的采集小齿轮振动信号,过滤其它无用信号,提前预知小齿轮故障缺陷,并且有触发报警装置,避免由小齿轮劣化损坏造成的经济损失,同时节约维护成本,降低检修人员劳动强度,保证破碎机的正常运行。

技术实现思路

1、本实用新型的目的是提供一种矿用h8800破碎机水平轴小齿轮专用振动检测工具,全方位对液压圆锥破碎机旋转部件进行无人化现场数据采集,保证人员安全。

2、本实用新型的目的是通过下述技术方案来实现的:

3、本实用新型的矿用h8800破碎机水平轴小齿轮专用振动检测工具,其特征在于包括设置在h8800破碎机水平轴上的传感器,与此传感器相连接的小齿轮检测装置,

4、所述的小齿轮检测装置包括检测工具箱,设置在此检测工具箱内的数据采集模块、信号放大模块、滤波模块、数据运算模块和齿轮啮合波形比较及识别模块,设置在所述检测工具箱外部的报警指示灯。

5、所述的传感器为多通道传感器。

6、所述的小齿轮检测装置上设有存储及通讯接口,此存储及通讯接口与局域网相连接将数据传输至服务器。

7、本实用新型的优点:

8、(1)本实用新型的矿用h8800破碎机水平轴小齿轮专用振动检测工具,能够解决h8800破碎机小齿轮振动信号难以采集的问题;

9、(2)本实用新型的矿用h8800破碎机水平轴小齿轮专用振动检测工具,对现场小齿轮突发异常振动给出准确快速数据输出及报警响应,避免破碎机故障停机,产生的维修成本;

10、(3)本实用新型的矿用h8800破碎机水平轴小齿轮专用振动检测工具,可以长期对小齿轮振动信号进行数据采集及分析,可以通过历史数据给出合理有效的维修齿轮方案,避免齿轮过度检修、更换,减少维护成本,同时降低检修人员劳动强度;

11、(4)本实用新型的矿用h8800破碎机水平轴小齿轮专用振动检测工具,避免破碎机现场有人检测存在的安全隐患问题。

技术特征:1.一种矿用h8800破碎机水平轴小齿轮专用振动检测工具,其特征在于包括设置在h8800破碎机水平轴上的传感器,与此传感器相连接的小齿轮检测装置,

2.根据权利要求1所述的矿用h8800破碎机水平轴小齿轮专用振动检测工具,其特征在于所述的传感器为多通道传感器。

3.根据权利要求1所述的矿用h8800破碎机水平轴小齿轮专用振动检测工具,其特征在于所述的小齿轮检测装置上设有存储及通讯接口,此存储及通讯接口与局域网相连接将数据传输至服务器。

技术总结本技术属于振动检测技术领域,尤其是涉及一种矿用H8800破碎机水平轴小齿轮专用振动检测工具,其特征在于包括设置在H8800破碎机水平轴上的传感器,与传感器相连接的小齿轮检测装置,小齿轮检测装置包括检测工具箱,设置在检测工具箱内的数据采集模块、信号放大模块、滤波模块、数据运算模块和齿轮啮合波形比较及识别模块,报警指示灯。本技术的能够解决H8800破碎机小齿轮振动信号难以采集的问题;对现场小齿轮突发异常振动给出准确快速数据输出及报警响应,避免破碎机故障停机,产生的维修成本;避免齿轮过度检修、更换,减少维护成本,同时降低检修人员劳动强度;避免破碎机现场有人检测存在的安全隐患问题。技术研发人员:王锦,宁超,刘岩,韩成昊,杨福斌,贾臻受保护的技术使用者:鞍矿智维(辽宁)科技有限公司技术研发日:20231218技术公布日:2024/9/19本文地址:https://www.jishuxx.com/zhuanli/20240923/302417.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表