一种硅单晶中心氧含量控制方法及控制系统与流程

- 国知局

- 2024-10-09 15:50:46

本申请属于半导体,具体涉及一种硅单晶中心氧含量控制方法及控制系统。

背景技术:

1、氧作为硅晶体中除掺杂剂外最重要的杂质,对硅晶片的品质影响极大。适当的氧浓度能够增加硅晶片的机械强度,同时晶体中生成的氧析出物能够起到内吸杂的作用。现有生长硅单晶并不能有效地分析出氧含量变化是由于石英坩埚内壁溶解量变化,熔体对流变化及气液二相sio扩散程度变化中哪一个为主要影响因素,因此,对于控制硅单晶中心氧含量具有一定的局限性。

技术实现思路

1、发明目的:本申请实施例提供一种硅单晶中心氧含量控制方法,旨在解决制备硅单晶过程中硅单晶中心氧含量控制不佳的技术问题,本申请的另一目的提供一种硅单晶中心氧含量控制系统。

2、技术方案:本申请实施例提供一种硅单晶中心氧含量控制方法,包括:

3、获取横向磁场下生长所述硅单晶的参数,所述参数包括:坩埚底部氧含量、坩埚壁所产生的氧含量、气液二相挥发氧含量、中心对流与边缘对流交汇处的熔体流速,所述中心对流为坩埚内部中心处的熔体对流,所述边缘对流为坩埚内壁处的熔体对流;

4、根据所述参数,调整所述硅单晶中心氧含量。

5、在一些实施例中,根据所述参数,调整所述硅单晶中心氧含量,包括:

6、根据所述坩埚底部氧含量、所述坩埚壁所产生的氧含量、所述气液二相挥发氧含量、所述熔体流速,获取硅单晶中心氧含量的参考值;

7、根据所述参考值调整硅单晶中心氧含量。

8、在一些实施例中,所述参考值通过如下公式获取:

9、;

10、式中, m为所述参考值; c(oxy)central为坩埚底部氧含量; c(oxy)edge为所述坩埚壁所产生的氧含量; c(oxy)free-melt为所述气液二相挥发氧含量; v(cj)为所述熔体流速的取值,氧含量单位为ppma,熔体流速单位为m/s。

11、在一些实施例中,所述参考值满足:6≤ m≤14,所述参考值越小,所述硅单晶中心氧含量越低。

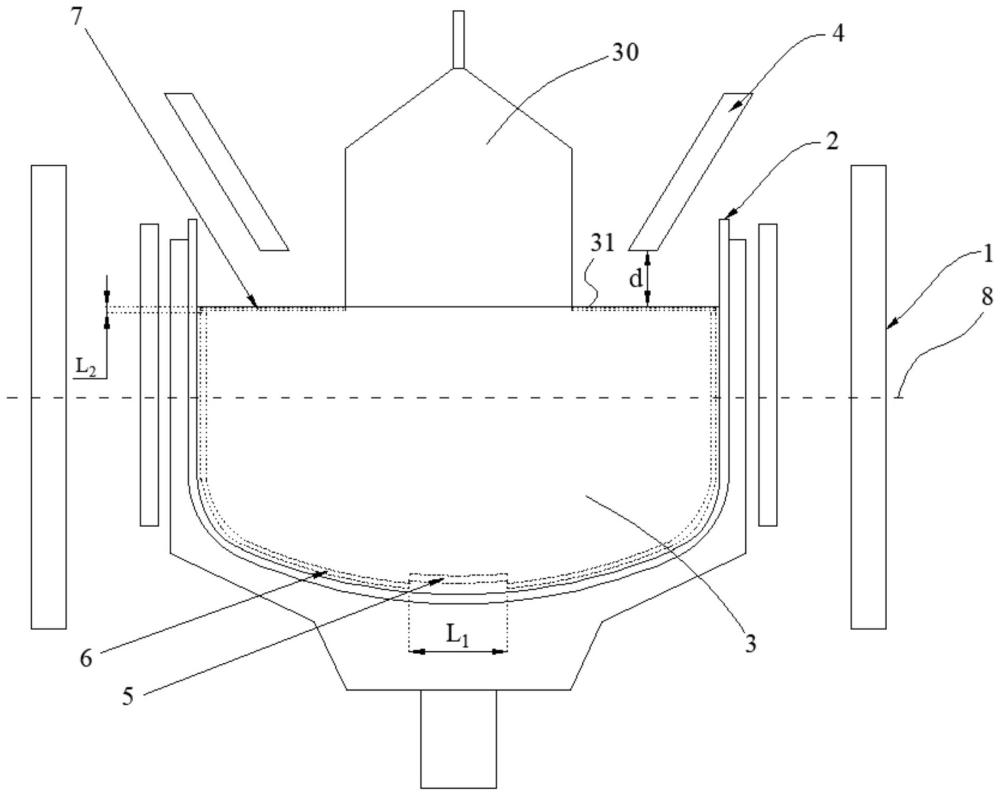

12、在一些实施例中,所述坩埚底部氧含量为距离坩埚底壁10mm至13mm区域内硅熔体的氧含量平均值,所述硅熔体选取的区域沿竖直方向投影的最大尺寸l1,所述硅熔体选取的区域投影中心位于坩埚中轴线上,满足60mm≤l1≤130mm。

13、在一些实施例中,所述坩埚壁所产生的氧含量为距离坩埚侧壁5mm至8mm区域内硅熔体的氧含量平均值,所述硅熔体选取区域顶部与自由熔体表面沿竖直方向的间距l2,满足10mm≤l2≤15mm。

14、在一些实施例中,所述气液二相挥发氧含量为距离自由溶体表面2mm至5mm区域内硅熔体的氧含量平均值。

15、在一些实施例中,所述中心对流与所述边缘对流交汇处的熔体流速为所述中心对流与所述边缘对流交汇处熔体流速的最大值。

16、在一些实施例中,在所述获取横向磁场下生长所述硅单晶的参数前,还包括:

17、利用模拟软件模拟硅单晶生长,所述模拟硅单晶生长的条件包括原材料投料量、拉晶转速、坩埚转速、导流筒底端与自由熔体表面的间距d、横向磁场强度、炉压以及保护气体流量中的一者或多者。

18、相应的,本申请实施例提供一种硅单晶中心氧含量控制系统,包括:

19、获取模块,所述获取模块用于获取横向磁场下生长所述硅单晶的参数,所述参数包括:坩埚底部氧含量、坩埚壁所产生的氧含量、气液二相挥发氧含量、中心对流与边缘对流交汇处的熔体流速,所述中心对流为坩埚内部中心处的熔体对流,所述边缘对流为坩埚内壁处的熔体对流;

20、调整模块,所述调整模块与所述获取模块信号连接,用于根据所述参数,调整所述硅单晶中心氧含量。

21、有益效果:本申请实施例的硅单晶中心氧含量控制方法包括:获取横向磁场下生长硅单晶的参数,参数包括:坩埚底部氧含量、坩埚壁所产生的氧含量、气液二相挥发氧含量、中心对流与边缘对流交汇处的熔体流速,中心对流为坩埚内部中心处的熔体对流,边缘对流为坩埚内壁处的熔体对流;根据参数,调整硅单晶中心氧含量。在本申请的硅单晶中心氧含量控制方法中,通过获取坩埚底部氧含量、坩埚壁所产生的氧含量、气液二相挥发氧含量以及熔体流速四个参数,以对氧的生成、传输及交换进行分析,更准确地分析出熔体氧在传输过程中的变化趋势,从而对硅单晶中心氧含量进行控制,以提升制备硅单晶的产品质量。

22、本申请实施例的硅单晶中心氧含量控制系统用于实现硅单晶中心氧含量控制方法,因此该硅单晶中心氧含量控制系统可以具有上述硅单晶中心氧含量控制方法的所有技术特征和有益效果,在此不再赘述。

技术特征:1.一种硅单晶中心氧含量控制方法,其特征在于,包括:

2.根据权利要求1所述的硅单晶中心氧含量控制方法,其特征在于,根据所述参数,调整所述硅单晶中心氧含量,包括:

3.根据权利要求2所述的硅单晶中心氧含量控制方法,其特征在于,所述参考值通过如下公式获取:

4.根据权利要求2或3所述的硅单晶中心氧含量控制方法,其特征在于,所述参考值满足:6≤m≤14,所述参考值越小,所述硅单晶中心氧含量越低。

5.根据权利要求1所述的硅单晶中心氧含量控制方法,其特征在于,所述坩埚底部氧含量为距离坩埚底壁10mm至13mm区域内硅熔体的氧含量平均值,所述硅熔体选取的区域沿竖直方向投影的最大尺寸l1,所述硅熔体选取的区域投影中心位于坩埚中轴线上,满足60mm≤l1≤130mm。

6.根据权利要求1所述的硅单晶中心氧含量控制方法,其特征在于,所述坩埚壁所产生的氧含量为距离坩埚侧壁5mm至8mm区域内硅熔体的氧含量平均值,所述硅熔体选取区域顶部与自由熔体表面沿竖直方向的间距l2,满足10mm≤l2≤15mm。

7.根据权利要求1所述的硅单晶中心氧含量控制方法,其特征在于,所述气液二相挥发氧含量为距离自由溶体表面2mm至5mm区域内硅熔体的氧含量平均值。

8.根据权利要求1所述的硅单晶中心氧含量控制方法,其特征在于,所述中心对流与所述边缘对流交汇处的熔体流速为所述中心对流与所述边缘对流交汇处熔体流速的最大值。

9.根据权利要求1所述的硅单晶中心氧含量控制方法,其特征在于,在所述获取横向磁场下生长所述硅单晶的参数前,还包括:

10.一种硅单晶中心氧含量控制系统,其特征在于,包括:

技术总结本申请公开了一种硅单晶中心氧含量控制方法及控制系统,属于半导体技术领域,在本申请的控制方法中,包括:获取横向磁场下生长硅单晶的参数,参数包括:坩埚底部氧含量、坩埚壁所产生的氧含量、气液二相挥发氧含量、中心对流与边缘对流交汇处的熔体流速,中心对流为坩埚内部中心处的熔体对流,边缘对流为坩埚内部靠近坩埚壁的熔体对流;根据参数,调整硅单晶中心氧含量。通过获取坩埚底部氧含量、坩埚壁所产生的氧含量、气液二相挥发氧含量以及熔体流速四个参数,以对氧的生成、传输及交换进行分析,更准确地分析出硅熔体中的氧在传输过程中的变化趋势,以提升制备硅单晶的产品质量。技术研发人员:娄中士,薛子轩,李鹏飞,袁长宏,田旭东,贾海洋,周宏邦,王淼,张强,周利清受保护的技术使用者:内蒙古中环领先半导体材料有限公司技术研发日:技术公布日:2024/9/26本文地址:https://www.jishuxx.com/zhuanli/20240929/310398.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表