智能充填刮板机的自动充放系统及方法与流程

- 国知局

- 2024-10-09 15:55:23

本发明涉及刮板机,尤其涉及一种智能充填刮板机的自动充放系统及方法。

背景技术:

1、当前经济快速发展,煤炭资源长期作为能源结构中的主要支柱一直保持高强度开采,随着易采煤层不断减少,有诸多安全隐患的采空区“随采随垮”模式已不能满足当前开采需求,将矸石、黄土、粉煤灰等固体物料通过固体充填液压支架充入采空区的方法更能满足如今绿色开采需求。

2、充填刮板输送机主要用于矸石等其他充填物料的运输,其是充填开采中充填工艺中必不可少的主力装备,传统的充填刮板输送机均采用卸料窗口底卸式刮板输送机,不可避免地需要操作人员进行人工控制,工作效率较低的同时容易发生安全事故,且存在采煤、充填不同步、污染环境等问题。

技术实现思路

1、为解决上述现有技术中存在的部分或全部技术问题,本发明提供一种智能充填刮板机的自动充放系统及方法,能够实现刮板机的自动充放,且物料充填充分,保障作业人员的安全,不污染环境。

2、本发明的技术方案如下:

3、第一方面,本发明提供了一种智能充填刮板机的自动充放系统,包括:

4、充填膏体制备系统,所述充填膏体制备系统用于将所填充的物料进行乳化处理,使物料成为具有流动性和可输送性的膏体状物质;

5、卸料控制系统,所述卸料控制系统与刮板机的控制单元电连接,用于通过控制刮板机上刮板的启停和伸缩,实现对膏体状物质的自动充填和卸料,同时所述卸料控制系统与外部主控设备和远程控制设备电连接或无线连接,用于控制所述卸料控制系统实现对膏体物质的远程控制;

6、液压控制单元,所述液压控制单元与所述卸料控制系统电连接,用于通过控制液压支架的升降和倾斜角度,实现对充填刮板机的控制和监测。

7、进一步地,所述充填膏体制备系统包括依次连接的破碎子系统、搅拌子系统和控制系统;

8、所述破碎子系统包括破碎机、振动筛、输送机和除尘设备,所述破碎机位于所述振动筛的上方,用于破碎所输入的物料,所述输送机设置于所述破碎机的下方,用于对所述破碎机破碎的物料进行输送;所述振动筛用于对所述输送机所输出物料进行筛选,所述除尘设备设置于所述破碎机的一侧,用于去除所述破碎机所产生的粉尘杂质;

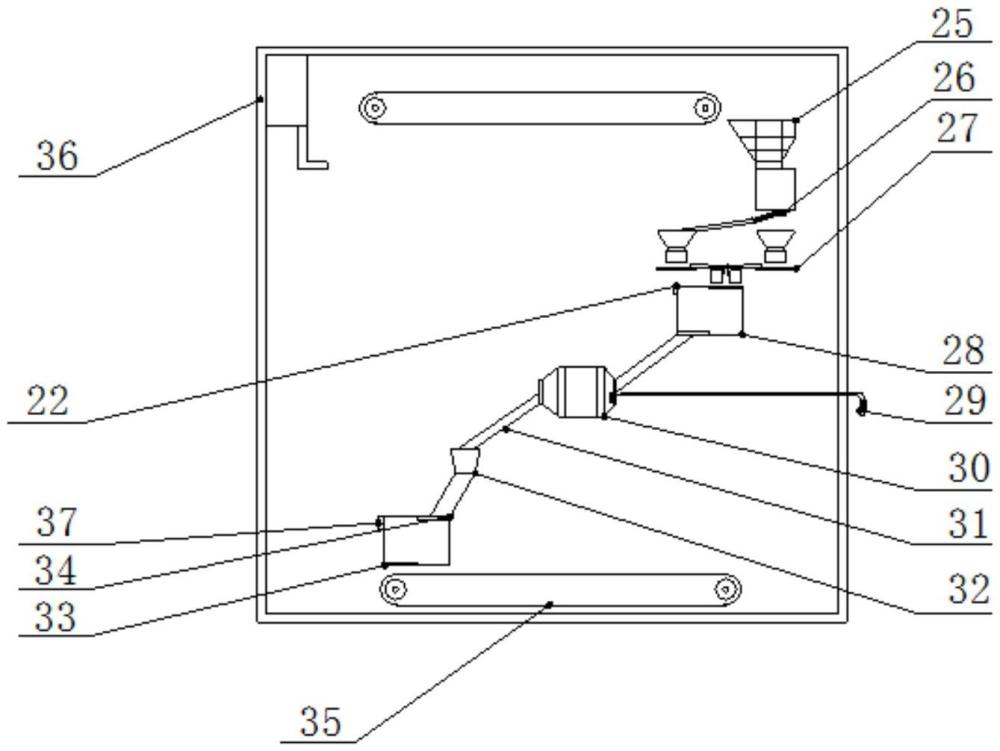

9、所述搅拌子系统包括称重式给料机、配料仓、搅拌机、料浆缓冲斗、充填料仓、卸料阀门和输送机;所述称重式给料机设置于所述振动筛的下方,用于对所述振动筛筛选后的物料进行称重,所述配料仓设置于所述称重式给料机的下方,用于对称重后的物料进行存储,所述搅拌机通过输送管道连接于所述配料仓上,并在所述搅拌机上配套连接有水管和水泵,用于对所述配料仓输出的物料输水,同时在所述搅拌机内进行搅拌,所述浆料缓冲斗与所述搅拌机的输出端相连接,用于对所述搅拌机搅拌的浆料进行缓冲和引导,所述充填料仓用于对所述搅拌机输出的料浆进行过渡和存储,所述卸料阀门设置于所述充填料仓上,用于根据充填料仓的限位高度对卸料阀进行开闭,所述输送机设置于所述充填料仓的下方,用于对所述充填料仓内的浆料进行运输;

10、所述控制系统包括多种传感器模块,用于对物料进行计量、称量和充填,并能够对料位和充填料浆高度进行实时监测和控制。

11、进一步地,在所述配料仓上设置有雷达物位计,用于实时监测料位;在所述配料仓的顶部和底部分别设置有高、低限位开关,用于对配料仓内的粉料进行高、低位报警;在所述充填料仓上安装有超声波物位计,用于监测充填料浆的高度,并通过观察其高度值来调整充填泵的泵送流量。

12、进一步地,还包括有检测单元,用于对刮板机的运行状态进行检测,所述检测单元包括:云台摄像仪、电源、倾角传感器、交换机和信号采集器,其中;

13、所述交换机、所述云台摄像仪、所述电源和所述信号采集器随机分布于刮板机的一侧或两侧,所述电源用于对所述信号采集器、所述交换机进行供电,所述倾角传感器和所述云台摄像仪间隔设置于刮板机中部槽的中间槽内,所述倾角传感器用于监测充填刮板机的三维姿态,所述云台摄像仪用于检测刮板机上卸料孔的出料状况,并将所检测的出料图像传输至外部主控计算机中。

14、进一步地,在刮板机的端头位置处设置有端头控制器,所设置的端头控制器与刮板机的动力单元电连接,用于控制刮板机的运行。

15、进一步地,在刮板机的每个中部槽底部设置有可自动开合的挡板。

16、进一步地,所述挡板采用液压油缸进行控制,所述液压油缸与所述端头控制器电连接,并在每个液压油缸的内部设置有位移传感器,在每个油缸外的外部设置有压力传感器及电液控制器,所述位移传感器和所述压力传感器用于实现对油缸位移和压力的监测,所述电液控制器用于对所述位移传感器和所述压力传感器的信号进行采集和处理,并根据充填物料的重量确定油缸的伸缩距离,实现挡板不同角度的开合。

17、进一步地,在所述电液控制器上设置有报警设备,用于对油缸的动作进行提醒和报警。

18、进一步地,所述液压控制单元包括液压支架,支架后顶梁,支架前顶梁,所述支架后顶梁和所述支架前顶梁分别设置于所述液压支架的前部和后部,与所述液压支架相铰接连接,并在所述液压支架前部加装有红外传感器,通过红外辐射转变为电信号,用于实时测量采煤机的位置,对采煤机进行定姿定位,控制充填时间;在支架后顶梁刮板输送机一侧安装超声波传感器,用于实时监测充填物料与落料口的距离,检测堆料高度。

19、第二方面,本发明还提供了一种智能充填刮板机的自动充放方法,包括:

20、对破碎的物进行乳化处理,得到具有流动性和可输送性的膏体状物质;

21、通过卸料控制系统控制刮板机中部槽的自动开合,对膏状物体进行输送;

22、通过液压控制单元对刮板机中部槽的倾角进行调整,对物料的输送量进行控制,实现物料的自动充放。

23、本发明技术方案的主要优点如下:

24、本发明的一种智能充填刮板机的自动充放系统,通过对物料进行乳化处理,使得充填更加彻底,使得不便于或不能进行自动充放的大颗粒物料或粉尘等物料具有流动性和可输送性,使得在充填过程中能够更加充分,同时通过卸料控制单元控制刮板机的启停和伸缩,能够实现物料的充放,并通过液压组件对刮板机上中部槽的开合程度进行调节,使得运输的物料的能够按照一定的量进行运输,同时能够避免在运输的过程中发生拥堵和中断,使得物料的运输具有一定的连贯性,其次通过检测模块的检测,能够对刮板机的姿态进行检测,以及对出料口的检测,进一步能够更好地实现物料在刮板机上的自动充放。

技术特征:1.一种智能充填刮板机的自动充放系统,其特征在于,包括:

2.根据权利要求1所述的一种智能充填刮板机的自动充放系统,其特征在于,所述充填膏体制备系统包括依次连接的破碎子系统、搅拌子系统和控制系统;

3.根据权利要求2所述的一种智能充填刮板机的自动充放系统,其特征在于,在所述配料仓上设置有雷达物位计,用于实时监测料位;在所述配料仓的顶部和底部分别设置有高、低限位开关,用于对配料仓内的粉料进行高、低位报警;在所述充填料仓上安装有超声波物位计,用于监测充填料浆的高度,并通过观察其高度值来调整充填泵的泵送流量。

4.根据权利要求1所述的一种智能充填刮板机的自动充放系统,其特征在于,还包括有检测单元,用于对刮板机的运行状态进行检测,所述检测单元包括:云台摄像仪、电源、倾角传感器、交换机和信号采集器,其中;

5.根据权利要求1所述的一种智能充填刮板机的自动充放系统,其特征在于,在刮板机的端头位置处设置有端头控制器,所设置的端头控制器与刮板机的动力单元电连接,用于控制刮板机的运行。

6.根据权利要求1所述的一种智能充填刮板机的自动充放系统,其特征在于,在刮板机的每个中部槽底部设置有可自动开合的挡板。

7.根据权利要求6所述的一种智能充填刮板机的自动充放系统,其特征在于,所述挡板采用液压油缸进行控制,所述液压油缸与所述端头控制器电连接,并在每个液压油缸的内部设置有位移传感器,在每个油缸外的外部设置有压力传感器及电液控制器,所述位移传感器和所述压力传感器用于实现对油缸位移和压力的监测,所述电液控制器用于对所述位移传感器和所述压力传感器的信号进行采集和处理,并根据充填物料的重量确定油缸的伸缩距离,实现挡板不同角度的开合。

8.根据权利要求7所述的一种智能充填刮板机的自动充放系统,其特征在于,在所述电液控制器上设置有报警设备,用于对油缸的动作进行提醒和报警。

9.根据权利要求1所述的一种智能充填刮板机的自动充放系统,其特征在于,所述液压控制单元包括液压支架,支架后顶梁,支架前顶梁,所述支架后顶梁和所述支架前顶梁分别设置于所述液压支架的前部和后部,与所述液压支架相铰接连接,并在所述液压支架前部加装有红外传感器,通过红外辐射转变为电信号,用于实时测量采煤机的位置,对采煤机进行定姿定位,控制充填时间;在支架后顶梁刮板输送机一侧安装超声波传感器,用于实时监测充填物料与落料口的距离,检测堆料高度。

10.一种智能充填刮板机的自动充放方法,其特征在于,包括:

技术总结本发明公开了一种智能充填刮板机的自动充放系统及方法,包括用于将所填充的物料进行乳化处理,使物料成为具有流动性和可输送性的膏体状物质的充填膏体制备系统;与刮板机的控制单元电连接,用于通过控制刮板机上刮板的启停和伸缩,实现对膏体状物质的自动充填和卸料,同时与外部主控设备和远程控制设备电连接或无线连接的卸料控制系统,用于控制卸料控制系统实现对膏体物质的远程控制;与卸料控制系统电连接,用于通过控制液压支架的升降和倾斜角度,实现对充填刮板机的控制和监测的液压控制单元;使得在充填过程中能够更加充分,同时通过卸料控制单元控制刮板机的启停和伸缩,能够实现物料的充放。技术研发人员:任锡义,卫贤涛,于平,刘帅,温子圆,王志强,牛瑞强受保护的技术使用者:山西煤矿机械制造股份有限公司技术研发日:技术公布日:2024/9/26本文地址:https://www.jishuxx.com/zhuanli/20240929/310814.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表