提高厚壁TC4钛合金窄间隙激光填丝焊接头整体组织性能一致性的焊接方法及应用

- 国知局

- 2024-10-09 16:30:05

本发明属于焊接,具体涉及一种提高厚壁tc4钛合金窄间隙激光填丝焊接头整体组织性能一致性的焊接方法及应用。

背景技术:

1、钛合金具有比强度高、耐腐蚀和无磁性等特点,因而在舰艇船舶、航空航天及轨道交通等装备制造领域获得了广泛应用。α-β双相钛合金既具有α型钛合金良好的高温变形能力和热加工性,又兼具β型钛合金的热处理强化特点,从而具有优异的综合性能,是目前应用最广泛的钛合金。其中含有约6%的α相稳定元素al和约4%的β相稳定元素v的tc4(ti-6al-4v)是一种典型α-β双相钛合金,在钛合金中最具有应用代表性。

2、在核潜艇和深潜器等深海装备制造领域对厚壁钛合金结构的应用需求越来越迫切,采用的钛合金材料厚度也逐步增加,从而使优质高效焊接工艺成为厚壁钛合金焊接结构安全服役的关键技术之一。目前,厚壁钛合金结构常用惰性气体保护焊tig(tungsteninert gas)和真空电子束焊vebw(vacuum electron beam welding)进行连接。厚壁钛合金tig焊的坡口角度及根部间隙尺寸较大,存在焊接效率低、焊接变形与残余应力大、焊接接头组织晶粒粗化、焊缝中容易存在夹钨等缺陷;厚壁钛合金vebw焊具有能量密度高、穿透能力强以及焊接效率高等优点,但该方法对钛合金焊接构件规格尺寸存在较大限制,且焊接设备价格昂贵并存在辐射等不足,同时焊接接头的粗化现象同样存在。窄间隙激光填丝焊ng-lwfw(narrow gap laser wire filler welding)则兼具焊接热输入小、热影响区狭窄、能量可精准调控、焊接效率高等优点,同时填充焊丝的添加还可实现对焊缝烧损元素的补充进一步提升焊接接头性能,而且厚壁钛合金焊接构件规格尺寸不受限制,可以实现大型厚壁钛合金结构件的优质高效连接。因此,窄间隙激光填丝焊接技术将成为实现大型钛合金厚壁结构工业应用的一种优质焊接方法。

3、然而,由于钛合金的导热性能较差,而且熔点高,同时厚壁材料窄间隙激光填丝焊接过程又是单道多层填充金属的累计,单道多层焊接过程中的多次热循环必然会使焊缝组织分布变得极为复杂和不均匀。在激光高能束焊接条件下,钛合金焊缝熔池温度较高且停留时间长,为高温β相晶粒的快速长大提供了充裕条件,导致焊接接头在塑性成形时的应力变形不均匀且变形程度较大,并且焊后各层间冷却速率的区别较大也会造成析出相的体积分数、晶粒尺寸、微观形貌及特征均存在差异,从而导致不同层间焊接接头力学性能存在不一致的问题,从而直接影响钛合金焊接结构的服役安全性能。

技术实现思路

1、本发明为解决现有厚壁tc4钛合金窄间隙激光填丝焊接头整体组织性能分布不均匀的技术问题,而提供了一种提高厚壁tc4钛合金窄间隙激光填丝焊接头整体组织性能一致性的焊接方法及应用。

2、本发明的目的之一在于提供一种提高厚壁tc4钛合金窄间隙激光填丝焊接头整体组织性能一致性的焊接方法,所述方法按以下步骤进行:

3、步骤1:加工窄间隙坡口,并对待焊厚壁钛合金板材进行焊前预处理;

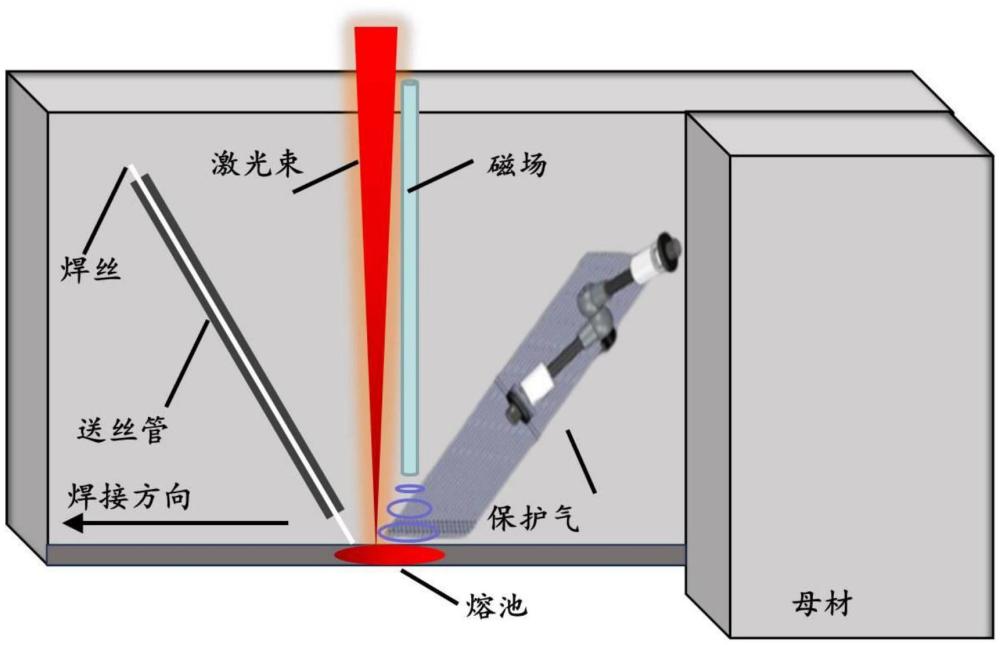

4、步骤2:采用ti-al-v-mo-w药芯焊丝作为填充金属,在外加磁场作用下进行窄间隙激光填丝焊,同时设置激光束、送丝管、外加磁场与焊缝的相对位置;

5、步骤3:设置激光束运动轨迹,控制层间温度,启动焊接程序进行逐层逐道焊接。

6、进一步限定,步骤1中厚壁钛合金板材厚≥40mm。步骤1中窄间隙坡口形状为y型或u型,坡口角度≤2°,顶部坡口间隙≤6mm。

7、进一步限定,步骤2中ti-al-v-mo-w药芯焊丝熔敷金属组成及其质量分数为:al:5.0~5.5%、v:3.6~4.0%、mo:3.2~3.4%、w:1.2~1.4%、fe:1.1~1.2%、ti:余量,其中药芯焊丝外部钛带的组成及其质量分数为:fe:1.1~1.2%、c≤0.03%、n≤0.012%、h≤0.008%、o≤0.10%、ti:余量。步骤2中激光束垂直于待焊焊缝的表面,送丝管置于激光束的前端相对于激光束前倾25°~30°,激光束焦点与焊丝的端部相交于焊缝,外加磁场置于激光束的后方相对于激光束后倾25°~30°,外加磁场与激光束的间距为0.5~1mm。

8、进一步限定,步骤3中激光束运动轨迹如下:激光束采用外部和内部分区扫描的形式,外部运动轨迹为圆形,将圆形运动轨迹平均分为多个短弧线运动轨迹逐个进行扫描,内部运动轨迹以多个短弧线的分割点为起点、以椭圆形轨迹进行扫描,椭圆形长轴端点落在圆形轨迹上并且与多个短弧线的分割点中的一个重合,外部扫描和内部扫描交叉进行。

9、更进一步限定,短弧线个数为大于等于2的偶数。圆形轨迹摆动幅度为4~5mm,椭圆形的长轴与短轴长度之比为4~6。磁场的方向与激光束的摆动方向相同,均为顺时针。

10、最优选限定,短弧线个数为6-10个。

11、进一步限定,步骤3中激光功率为5.0~6.0kw,激光束离焦量为0mm,激光束的摆动频率为150~180hz,送丝速度为0.6~0.8m/min,焊接速度为1.0~1.2m/min,磁场强度为3~5mt。步骤3中层间温度控制在120±20℃。

12、本发明的目的之二在于提供一种按上述方法获得的接头。

13、本发明的目的之三在于提供一种按上述方法获得的接头在舰艇船舶、航空航天及轨道交通领域的应用。

14、本发明的目的之四在于提供一种上述方法在厚壁tc4钛合金窄间隙激光填丝焊中的应用。

15、本发明相比于现有技术的优点:

16、为保证焊接接头组织和性能的均匀性,应使焊缝熔池金属的上部、中部和下部的组织生长的条件一致。本发明通过协同调控形核质点优化设计与温度场的科学分布实现焊接接头沿厚度方向组织性能的一致性,具体优点如下:

17、(1)本发明专利通过一定比例的mo、w合金的加入保证为熔池提供形核质点的同时不出现α”恶化相、裂纹,同时细化晶粒。

18、(2)本发明专利同时通过精准的控制激光束的运动轨迹,保证熔池温度分布更加均匀,每一层熔池的形核条件相同,每一层焊缝厚度相接近,通过保证温度场分布的均匀性保证单层焊缝和每一层组织性能的均匀性,同时避免过高的热输入对前一道焊缝产生过多的重熔影响层间组织的均匀性。

19、(3)虽然mo、w合金的加入保证为熔池提供形核质点但是为保证熔池的上部和下部的组织生长的条件相同就必须使得mo、w合金在熔池的上部和下部分布一致,但是由于w合金的密度大于熔池液态金属,为防止w合金落入熔池底部,导致焊接接头沿上方和下方的形核条件不一致,因此通过外加磁场辅助的方式搅动熔池使得熔池上部和下部的w合金分布一致。

技术特征:1.一种提高厚壁tc4钛合金窄间隙激光填丝焊接头整体组织性能一致性的焊接方法,其特征在于,所述方法:

2.根据权利要求1所述的方法,其特征在于,步骤1中厚壁tc4钛合金板材厚≥40mm,窄间隙坡口形状为y型或u型,坡口角度≤2°,顶部坡口间隙≤6mm。

3.根据权利要求1所述的方法,其特征在于,步骤2中ti-al-v-mo-w药芯焊丝熔敷金属的组成及其质量分数为:al:5.0~5.5%、v:3.6~4.0%、mo:3.2~3.4%、w:1.2~1.4%、fe:1.1~1.2%、ti:余量,外部钛带的组成及其质量分数为:fe:1.1~1.2%、c≤0.03%、n≤0.012%、h≤0.008%、o≤0.10%、ti:余量,激光束垂直于待焊焊缝的表面,送丝管置于激光束的前端相对于激光束前倾25°~30°,激光束焦点与焊丝的端部相交于焊缝,外加磁场置于激光束的后方相对于激光束后倾25°~30°,外加磁场与激光束的间距为0.5~1mm。

4.根据权利要求1所述的方法,其特征在于,步骤3中激光束运动轨迹如下:激光束采用外部和内部分区扫描的形式,外部运动轨迹为圆形,将圆形运动轨迹平均分为多个短弧线运动轨迹逐个进行扫描,内部运动轨迹以多个短弧线的分割点为起点、以椭圆形轨迹进行扫描,椭圆形长轴端点落在圆形轨迹上并且与多个短弧线的分割点中的一个重合,外部扫描和内部扫描交叉进行。

5.根据权利要求4所述的方法,其特征在于,短弧线个数为大于等于2的偶数,圆形轨迹摆动幅度为4~5mm,椭圆形的长轴与短轴长度之比为4~6,磁场的方向与激光束的摆动方向相同,均为顺时针。

6.根据权利要求5所述的方法,其特征在于,短弧线个数为6-10个。

7.根据权利要求1所述的方法,其特征在于,步骤3中激光功率为5.0~6.0kw,激光束离焦量为0mm,激光束的摆动频率为150~180hz,送丝速度为0.6~0.8m/min,焊接速度为1.0~1.2m/min,磁场强度为3~5mt,层间温度控制在120±20℃。

8.权利要求1-7任一项所述的方法获得的接头。

9.权利要求8所述的接头在舰艇船舶、航空航天及轨道交通领域的应用。

10.权利要求1-7任一项所述的方法在厚壁tc4钛合金窄间隙激光填丝焊中的应用。

技术总结一种提高厚壁TC4钛合金窄间隙激光填丝焊接头整体组织性能一致性的焊接方法及应用。本发明属于焊接技术领域。本发明为解决现有厚壁TC4钛合金窄间隙激光填丝焊接头整体组织性能分布不均匀的技术问题。本发明方法:首先加工窄间隙坡口;然后采用Ti‑Al‑V‑Mo‑W药芯焊丝作为填充金属,在外加磁场辅助作用下进行窄间隙激光填丝焊;设置激光束运动轨迹,控制层间温度,启动焊接程序进行逐层逐道焊接。本发明通过协同调控形核质点优化设计与温度场的科学分布,实现焊接接头沿厚度方向组织性能的一致性。所述焊接方法及所得接头可应用于舰艇船舶、航空航天及轨道交通领域。技术研发人员:武鹏博,冯志强,方乃文,罗玖田,黎泉,陈玉华,夏义江,黎欣,陈玿鑫,陈昊睿受保护的技术使用者:北部湾大学技术研发日:技术公布日:2024/9/26本文地址:https://www.jishuxx.com/zhuanli/20240929/313198.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。