一种异型薄壁件的自适应数控铣削加工方法及系统与流程

- 国知局

- 2024-10-09 16:31:06

本发明属于数控加工,具体涉及一种异型薄壁件的自适应数控铣削加工方法及系统。

背景技术:

1、异型薄壁件广泛运用于诸如航空航天等对零件精度要求有较高要求的实际领域,而异型薄壁件的壁厚通常在几毫米左右,因此,在采用数控铣削加工过程中,不仅要确保异型薄壁件的加工精度,还需要避免数控铣削过程中所造成的零件变形。

2、而在异型薄壁件的铣削加工过程中,由于加工器械的长时间使用所导致的刀具磨损或者待加工零件自身存在的形变等问题,会导致采用预定切削轨迹加工该待加工零件时,会存在局部区域加工不到位的情况,进而对最终的异型薄壁件成品质量造成较大的影响。

3、在现有技术中,待加工零件的加工精度主要依靠于数控精加工程序,但根据刀具标准参数所制定的数控精加工程序通常无法解决刀具磨损或者待加工零件形变等原因所造成的局部区域余量不均的情况,进而造成待加工零件的局部区域加工不到位的问题。若出现了局部区域加工不到位的情况,通常进行补充加工,即按照原有的精加工程序通过已有的固定刀具补偿量,对精加工程序进行调整,并根据该调整以后的精加工程序重新对的待加工零件进行补偿加工。采用该补偿加工方式,不仅需要按照原精加工成型配合补偿量完整的重新走刀,需要耗费较长的加工时间,而且采用固定刀具补充量补偿,还可能造成对已经加工到位区域过切的质量问题,进而对异型薄壁件的成品质量造成较大的影响。

技术实现思路

1、针对现有技术的以上缺陷或改进需求中的一种或者多种,本发明提供了一种异型薄壁件的自适应数控铣削加工方法及系统,其能够准确识别精加工之后初步加工零件中补偿加工区域,并基于补偿加工区域的余量信息,生成仅仅针对于补偿加工区域的二次加工,不仅能够保证对补偿加工区域内的准确加工,还能够减少补偿加工的加工时长,显著提升异型薄壁件的加工效率。

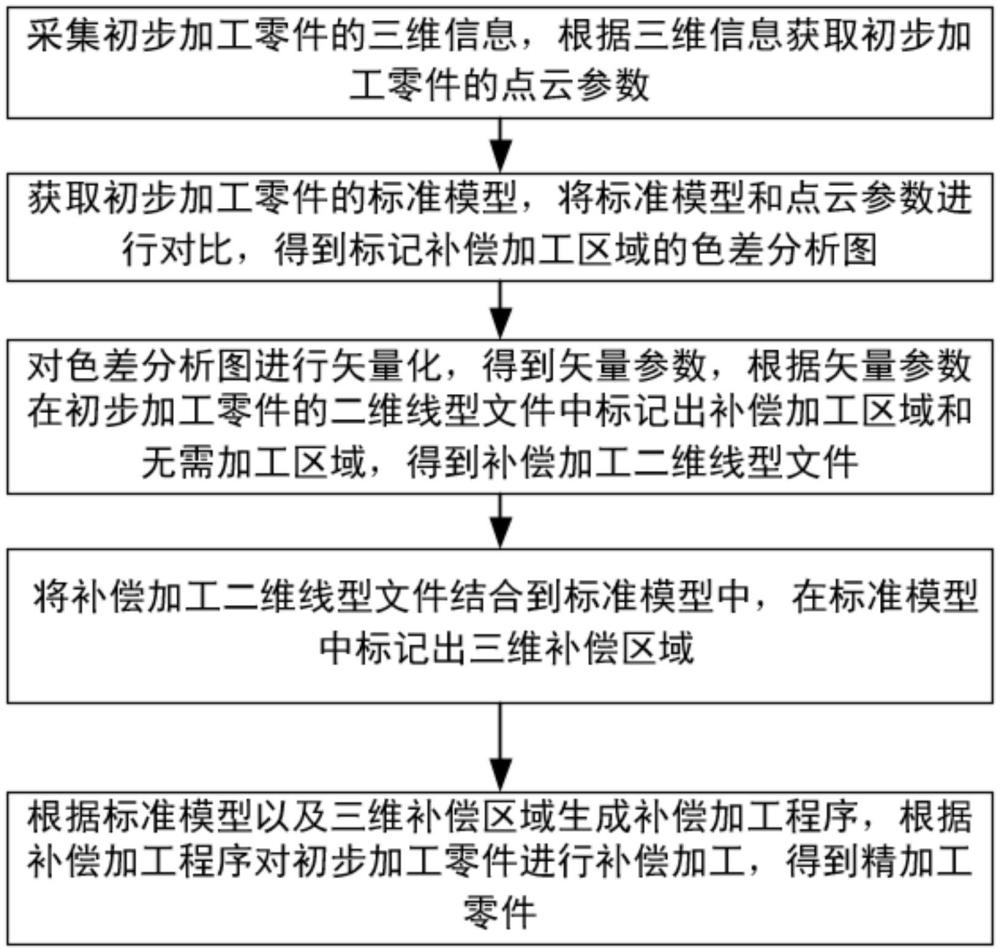

2、为实现上述目的,本发明提供一种异型薄壁件的自适应数控铣削加工方法,用于对初步加工零件上的补偿加工区域进行自适应的补偿加工,包括以下步骤:

3、采集所述初步加工零件的三维信息,根据所述三维信息获取所述初步加工零件的点云参数;

4、获取所述初步加工零件的标准模型,将所述标准模型和所述点云参数进行对比,得到标记所述补偿加工区域的色差分析图;

5、对所述色差分析图进行矢量化,得到矢量参数,根据所述矢量参数在所述初步加工零件的二维线型文件中标记出所述补偿加工区域和无需加工区域,得到补偿加工二维线型文件;

6、将所述补偿加工二维线型文件结合到所述标准模型中,在所述标准模型中标记出三维补偿区域;

7、根据所述标准模型以及所述三维补偿区域生成补偿加工程序,根据所述补偿加工程序对所述初步加工零件进行补偿加工,得到精加工零件。

8、作为本发明的进一步优选,将所述点云参数与所述标准模型进行对比包括以下步骤:

9、根据所述初步加工零件的工作参数,确定所述初步加工零件的加工误差阈值以及各个加工点位的标准加工参数;

10、提取所述点云参数中各个所述加工点位的实际加工参数,并分别计算所述加工点位的所述实际加工参数与对应所述加工点位的标准加工参数之间的差值;

11、根据各个所述加工点位的所述差值与所述各个加工点位的所述加工误差阈值得到标记所述补偿加工区域的色差分析图。

12、作为本发明的进一步优选,根据各个所述加工点位的所述差值与所述各个加工点位的所述加工误差阈值得到标记所述补偿加工区域的色差分析图,包括以下步骤:

13、提取单个所述加工点位的所述差值与该单个所述加工点位的所述加工误差阈值进行对比;

14、若该单个所述加工点位的所述差值大于该单个所述加工点位的所述加工误差阈值,则将该单个所述加工点位划分到补偿加工集合中;

15、若单个所述加工点位的所述差值不大于该单个所述加工点的所述加工误差阈值,则将单个所述加工点位划分到加工合格集合中;

16、重复上述步骤,直至全部的所述加工点位均归纳在所述补偿加工合集或所述加工合格合集中,采用不同颜色分别绘制所述补充加工合集所对应的补偿加工区域和所述加工合格合集的所述无需加工区域,得到色差分析图。

17、作为本发明的进一步优选,所述加工误差阈值为0.01mm~0.1mm。

18、作为本发明的进一步优选,所述补偿加工合集中的各个所述加工点位的所述差值,确定所述补偿加工合集中的余量信息。

19、作为本发明的进一步优选,所述补偿加工二维线型文件包括所述补偿加工区域的边界线和所述无需加工区域的边界线。

20、作为本发明的进一步优选,对所述补偿加工二维线型文件中的所述补偿加工区域的边界线以及所述无需加工区域的边界线进行修补,用于构成连续完整的所述补偿加工区域的边界线和所述无需加工区域的边界线。

21、作为本发明的进一步优选,将所述补偿加工二维线型文件结合到所述标准模型中,在所述标准模型中标记出三维补偿区域包括以下步骤:

22、将所述补偿加工二维线型文件导入所述标准模型中,将所述二维线型文件与所述标准模型对齐,在所述标准模型中标记出三维补偿区域。

23、作为本发明的进一步优选,所述标准模型以及所述三维补偿区域通过投影加工编制所述三维补偿区域的精加工程序。

24、本发明还公开了一种异型薄壁件的自适应数控铣削加工系统,用于上述异型薄壁件的自适应数控铣削加工方法,完成对初步加工零件上的补偿加工区域的自适应补偿加工,包括:

25、扫描模块,所述扫描模块用于扫描所述初步加工零部件,获取所述初步加工零部件的点云信息;

26、存储模块,所述存储模块用于存储所述初步加工零件的所述标准模型;

27、处理模块,所述处理模块用于接收所述点云信息,并通过对数据的处理得到所述补偿加工程序;

28、精加工模块,所述精加工模块根据所述补偿加工程序对所述补偿加工区域进行精加工。

29、总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有的有益效果包括:

30、(1)本发明的异型薄壁件的自适应数控铣削加工方法,其根据三维信息获的点云参数;将标准模型和点云参数进行对比,得到色差分析图;对色差分析图进行矢量化,根据矢量参数得到补偿加工二维线型文件;在标准模型中标记出三维补偿区域;根据三维补偿区域生成补偿加工程序,根据补偿加工程序对初步加工零件进行补偿加工。该异型薄壁件的自适应数控铣削加工方法能够准确识别精加工之后初步加工零件中补偿加工区域,并基于补偿加工区域的余量信息,生成仅仅针对于补偿加工区域的二次加工,不仅能够保证对补偿加工区域内的准确加工,还能够减少补偿加工的加工时长,显著提升异型薄壁件的加工效率。

31、(2)本发明的异型薄壁件的自适应数控铣削加工方法,其通过根据初步加工零部件的加工精度,准确划分初步加工零部件的加工误差阈值。并基于加工误差阈值以及初加工零件的加工点位差值,准确的划分初步加工零件上的补偿加工区域以及加工合格区域。同时,基于补偿加工区域的余量信息,对补偿加工区域进行进一步细化,进而使得补偿加工能够根据补偿加工区域的余量信息,构成多次逐级的补偿加工程序,继而减少异型薄壁零部件精加工形变风险的同时减少了单次铣削的走刀量,提升了该异型薄壁件的自适应数控铣削加工的工作效率。

32、(3)本发明的异型薄壁件的自适应数控铣削加工方法及系统,使用便捷,运行稳定,加工精度高,其通过初步加工零件的三维信息,使得根据初步加工零件的三维信息能够便捷准确的获取三维信息中初步加工零件点云参数。同时,获取的加工零件的标准模型,并基于标准模型和点云参数能够准确获得标记补偿区域的色差分析图,进而准确确定初步加工零件上的需要进行补偿加工的补偿加工区域。并且,为了便于实现对补偿加工区域的自动化补偿加工,通过将色差分析图矢量化,结合矢量化后的矢量参数构件带有补偿加工区域的二维线型文件,之后结合二维线型文件以及标准模型,获取编辑补偿加工程序的三维补偿区域,并根据补偿加工程序,完成对补偿加工区域内的准确二次加工,显著提升补偿加工的精准性,在保障零件加工效率的同时确保零件的精度,具有较好的推广价值和应用前景。

本文地址:https://www.jishuxx.com/zhuanli/20240929/313238.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表