一种新型复合塑料地板及其制备方法与流程

- 国知局

- 2024-10-09 16:35:46

本发明属于塑料地板,尤其涉及一种新型复合塑料地板及其制备方法。

背景技术:

1、随着社会的发展和科技的进步,复合塑料地板因其轻质、耐用、易清洁等优点,被广泛应用于室内装饰领域。然而,传统的复合塑料地板在使用过程中,由于受到紫外线的照射,容易出现褪色、老化等问题,影响了其使用寿命和美观度。此外,复合塑料地板的耐磨性和强度也是影响其性能的重要因素。

2、现有技术的解决方案:为了解决上述问题,现有的解决方案主要是在复合塑料地板的表面涂覆一层抗紫外线的涂层,以提高其抗紫外线的能力。同时,通过添加一些增强材料,如玻璃纤维、碳纤维等,来提高复合塑料地板的耐磨性和强度。

3、现有技术问题:首先,现有的抗紫外线涂层虽然可以一定程度上提高复合塑料地板的抗紫外线能力,但其效果有限,无法满足长时间暴露在紫外线下的需求。其次,现有的增强材料虽然可以提高复合塑料地板的耐磨性和强度,但其成本较高,且可能会对复合塑料地板的其他性能产生影响。因此,如何在保证复合塑料地板性能的同时,提高其抗紫外线能力和降低成本,是当前该领域亟待解决的问题。

技术实现思路

1、本发明提供一种新型复合塑料地板及其制备方法,旨在解决上述的问题。

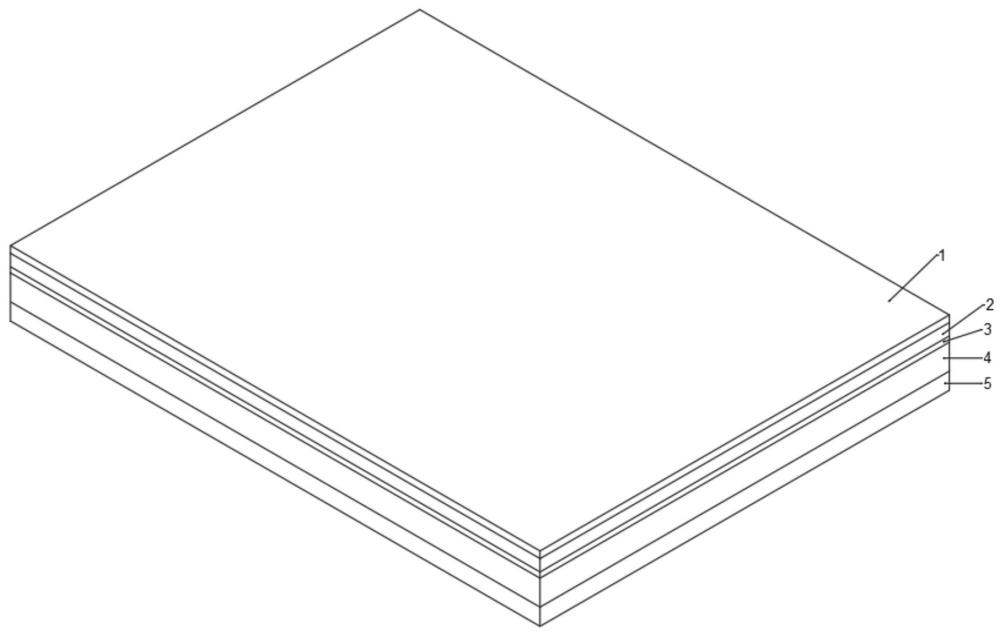

2、本发明是这样实现的,一种新型复合塑料地板,依次包括抗紫外涂层、耐磨层、印刷层、基层及平衡膜,所述抗紫外涂层的涂料包括氟碳涂料,氟碳涂料具有优良的防腐蚀性能,有极低的表面能,极好的疏水性,不会粘尘结垢,防污性好,强附着性,超长耐候性,涂层中含有大量的f--c键,使其有超强的稳定性,不粉化、不褪色,从而本发明的抗紫外涂层具有较强的抗紫外线能力,能够大幅度提高复合塑料地板的抗紫外线能力,能够有效防止复合塑料地板在长时间暴露在紫外线下出现褪色、老化等问题,提高了其使用寿命和美观度。

3、所述耐磨层为连续纤维增强热塑性复合pp片材,具有良好的耐磨性及高强度,能够有效提高复合塑料地板的耐磨性和强度,而且降低了成本,避免了可能对复合塑料地板的其他性能产生的影响。

4、优选地,所述基层采用聚丙烯为聚合物基材,具有良好的阻燃隔热、阻燃板、防潮等性能,能够有效提高复合塑料地板的安全性和耐用性;所述平衡膜采用硅酸钙填充的pp板材,具有良好的稳定性和支撑性,而且成本低,具有阻燃隔热、阻燃板、防潮等特性,提高了复合塑料地板的使用安全性和稳定性;所述平衡膜上涂覆有涂层,涂层材料为马来酸酐或硅烷接枝改性的聚烯烃/聚丙烯混合体,涂层与平衡膜共挤出,以便与胶粘剂更好黏附;

5、比如,pp相容剂是由聚丙烯反应接枝马来酸酐制得,由于它在聚丙烯的主链上引入了强极性的侧基(马来酸酐),马来酸酐接枝聚丙烯可以成为增进极性材料与非极性材料粘接性和相容性的桥梁,在生产填充聚丙烯时添加pp相容剂,可极大地改善填料和聚丙烯亲和性和填料的分散性。此产品可作为挤出板材或挤出片材的表面改善剂,可以有效的改善片材或者板材的表面平整度,消除材料表面凹凸和麻点。

6、马来酸酐接枝聚烯烃兼具极性基团醛基和烯烃非极性链段,能够通过与聚合物、填料之间的化学键合,很好地实现强度和韧性的完美结合。

7、又如,硅烷接枝聚丙烯是一种重要的改性材料,能够使聚丙烯材料具有更好的性能。硅烷接枝聚丙烯通常用于聚丙烯复合材料的制备中,它的主要作用是增强复合材料的机械强度、硬度、韧性、耐磨性和耐腐蚀性等方面的性能。

8、硅烷接枝聚丙烯的加入可以提高复合材料的机械性能,使其具有更高的强度和韧性。硅烷接枝聚丙烯在材料内部形成了化学键连接,从而增加了材料的耐磨性和耐腐蚀性。此外,硅烷接枝聚丙烯还可以改善材料的加工性能和表面性能,使其更易于加工和涂覆。

9、硅烷接枝聚丙烯复合材料的制备方法:首先将聚丙烯、增强材料、硅烷接枝聚丙烯等原材料混合均匀,形成预混料;然后将预混料放入挤出机中进行挤出,形成所需形状的材料;最后,将挤出的材料进行热处理,使其形成更加坚固和耐用的聚合物材料。

10、优选地,所述抗紫外涂层的涂料还包括改性陶土、改性木质素和槲皮素,氟碳涂料、改性陶土、改性木质素和槲皮素的质量比为20-30:2-3:1-2:1。

11、优选地,所述改性陶土的制备方法如下:按重量份计,取8-12份陶土,加入30-40份且质量分数为10-15%的次氯酸水溶液,在30-40 ℃下水浴加热并充分搅拌40-60min,然后加入0.1-0.3份乙烯基甲基二甲氧基硅烷和2-4份无水乙醇的混合物,升温至50-60 ℃继续搅拌30-50min,置于离心机中以有机溶剂进行数次清洗后,置于烘箱干燥即得改性陶土;先通过加入次氯酸,加热并搅拌,次氯酸分解,产生氧气和盐酸,盐酸浸泡让陶土结构破裂,呈现出多孔特征,颗粒通道中的杂质被溶出,产生的氧气形成小气泡,进入陶土内部,产生压力,使得陶土产生更大空间,提高陶土吸附及与其他组分结合能力,然后通过加入乙烯基甲基二甲氧基硅烷与所述陶土表面的羟基进行结合反应,形成牢固的内部化学结构,提高陶土力学性能,通过加入改性陶土,一方面,能够折射光提高抗紫外性能,另一方面,能够提高抗紫外涂层的耐磨性、附着性、耐腐蚀、耐候性等性能,使得抗紫外涂层能够长时间作用,从而提高复合塑料地板的性能。

12、优选地,所述改性木质素的制备方法如下:按重量份计,取木质素和浓度为30-50%的葡萄糖酸溶液混合,两者固液比为1:10-20,在80-100 ℃下搅拌1-2 h,得到改性木质素;通过葡萄糖酸溶液对木质素进行改性,得到的改性木质素能够提高抗紫外涂层的抗紫外线性能,并且,通过加入槲皮素,槲皮素分子可以插入到木质素大分子中,形成稳定的共轭结构,对槲皮素和木质素的抗氧性能保护,进一步提高抗紫外线涂层的抗氧、抗老化性能,从而提高复合塑料地板的性能。

13、优选地,所述连续纤维增强热塑性复合pp片材所采用的连续纤维包括玻璃纤维毡和/或玻璃纤维无捻粗纱。

14、优选地,所述玻璃纤维毡为连续毡、短切毡或单向毡,可以采用硅烷偶联剂处理过得硅灰石与玻璃纤维毡组合增强pp片材。

15、优选地,所述连续纤维增强热塑性复合pp片材所采用的连续纤维经过熔融浸渍预处理,所述连续纤维增强热塑性复合pp片材的制备方法如下:利用熔融浸渍工艺获得连续纤维增强聚丙烯 (pp)单向预浸带,然后以其编织物为原料,采用层压成型方法制备连续纤维增强热塑性pp复合板材,形成网络状结构,进一步提高连续纤维的耐磨性和强度,从而提高复合塑料地板的性能,其中,所述连续纤维的质量百分含量为10-30%,预热温度为180-200 ℃,成型温度为210-230 ℃,成型压力为5 mpa。

16、优选地,所述连续纤维增强热塑性复合pp片材包括硅烷偶联剂处理过的硅灰石与玻璃纤维毡,处理硅灰石的硅烷偶联剂浓度为1 wt.%,硅灰石质量含量为20%,所述玻璃纤维毡的面密度为330 g/m2,所述连续纤维增强热塑性复合pp片材的制备方法如下:将填充硅烷偶联剂处理过的硅灰石的三层聚丙烯片材与玻璃纤维毡叠层铺放,在双钢带连续熔融浸渍设备上经加热、热压、冷却定型后得到连续纤维增强的pp片材。

17、本发明还提供上述新型复合塑料地板的制备方法,包括如下步骤:

18、准备各种原料;

19、制作耐磨层:将连续纤维增强热塑性复合pp片材裁剪成所需尺寸,该片材的厚度为1.5 mm,纤维含量为30-40%,具有良好的耐磨性,而且强度高,能够有效提高复合塑料地板的耐磨性和强度,而且降低了成本;

20、制作抗紫外涂层:在耐磨层表面涂覆抗紫外涂层的涂料并干燥,所述抗紫外涂层厚度可为0.2 mm;

21、制作基层:将聚丙烯基材裁剪成所需尺寸,该基材的厚度为5 mm,以保证其具有优良的阻燃、隔热、防潮等性能,提高了复合塑料地板的使用安全性和稳定性;

22、制作印刷层;

23、制作平衡膜:将硅酸钙填充的pp板材裁剪成所需尺寸,该片材的厚度为3 mm,以保证其具有良好的稳定性和支撑性,而且成本低,能够有效降低复合塑料地板的成本;

24、在平衡膜上涂覆涂层:将马来酸酐或硅烷接枝改性的聚烯烃混合体均匀涂覆在平衡膜上,涂层的厚度为0.2 mm,然后将涂层与平衡膜共挤出,使涂层与粘合剂具有高度粘合性,从而可与基层更好复合,提高复合塑料地板的整体性能;

25、将涂覆有抗紫外涂层的耐磨层、印刷层、基层和涂覆后的平衡膜依次叠放,然后在180 ℃的温度下,采用热压的方式进行复合,压力为10 mpa,时间为30 min,得到复合塑料地板。

26、与现有技术相比,本技术实施例主要有以下有益效果:

27、1、本发明采用抗紫外氟碳涂层,具有较强的抗紫外线能力,能够大幅度提高复合塑料地板的抗紫外线能力,使其在长时间暴露在紫外线下也不会出现褪色、老化等问题,从而提高了其使用寿命和美观度。

28、2、本发明的耐磨层为连续纤维增强热塑性复合pp片材,相比于现有技术中的玻璃纤维、碳纤维等增强材料,不仅提高了复合塑料地板的耐磨性和强度,而且降低了成本,避免了可能对复合塑料地板的其他性能产生的影响。

29、3、本发明的平衡膜为硅酸钙填充的pp板材,具有阻燃隔热、阻燃板、防潮等特性,提高了复合塑料地板的使用安全性和稳定性。

30、4、本发明的涂层与平衡膜共挤出,与粘合剂具有高度粘合性,从而可与基层更好复合,提高了复合塑料地板的整体性能和稳定性。

31、综上,本发明相对于现有技术,不仅提高了复合塑料地板的抗紫外线能力、耐磨性和强度,而且降低了成本,提高了使用安全性和稳定性,具有显著的优越性以及广阔的市场前景。

本文地址:https://www.jishuxx.com/zhuanli/20240929/313491.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

印花绒面地垫的制作方法

下一篇

返回列表