一种2,3,3,3-四氟丙烯的合成方法与流程

- 国知局

- 2024-10-09 14:35:38

本发明涉及含氟烯烃的制备方法,尤其涉及一种2,3,3,3-四氟丙烯的合成方法。

背景技术:

1、开发和研究绿色高效的低gwp值制冷技术迫在眉睫。

2、第四代新型制冷剂主要指含氟烯烃(hfos),具有odp为零、gwp值极低等优点,代表产品为2,3,3,3-四氟丙烯(hfo-1234yf,也可写作r1234yf),hfo-1234yf沸点为-29℃,odp值为0,gwp值为4,大气寿命为11天,可作为制冷剂,替代hfc-134a用于汽车空调系统。hfo-1234yf具有工业化前景的制备方法主要有三种:3,3,3-三氟丙烯法、1,1,2,3,3,3-六氟丙烯(hfp)法和1,1,2,3-四氯丙烯(tcp)法。其中六氟丙烯工艺经过四步反应即两步加氢、两步脱氟化氢反应,具有原料易得,副产物少,工艺简单的优点,被广泛地应用研究。

3、如cn107011114a公开了由1,1,2,3,3,3-六氟丙烯制备hfo-1234yf的方法:(1)在催化剂的存在下,使hfp与氢气反应以产生1,1,1,2,3,3-六氟丙烷(hfc-236ea);(2)使hfc-236ea与碱性水溶液反应得到1,2,3,3,3-五氟丙烯(hfo-1225ye);(3)在催化剂的存在下,使hfo-1225ye与氢气反应以产生1,1,1,2,3-五氟丙烷(hfc-245eb);(4)对hfc-245eb进行纯化,该纯化步骤在于除去具有与hfo-1234yf的沸点相差±10℃的沸点的化合物;(5)使hfc-245eb与碱性水溶液反应并纯化后得到hfo-1234yf。液相脱氟化氢法虽然操作方便,但是操作周期长、产品能耗高、投资费用较高。

4、又如cn101553453a、cn102026947a、cn102267869a等公开了由六氟丙烯为起始原料,经过加氢、脱氟化氢,再加氢、脱氟化氢等四步反应得到hfo-1234yf。不足之处是现有技术中或存在工艺步骤多且复杂、设备投资大,或分离成本高、能耗大,或三废排放多等缺点。

技术实现思路

1、本发明针对现有技术的不足,提供一种工艺简单、成本低、绿色环保的2,3,3,3-四氟丙烯的合成方法。

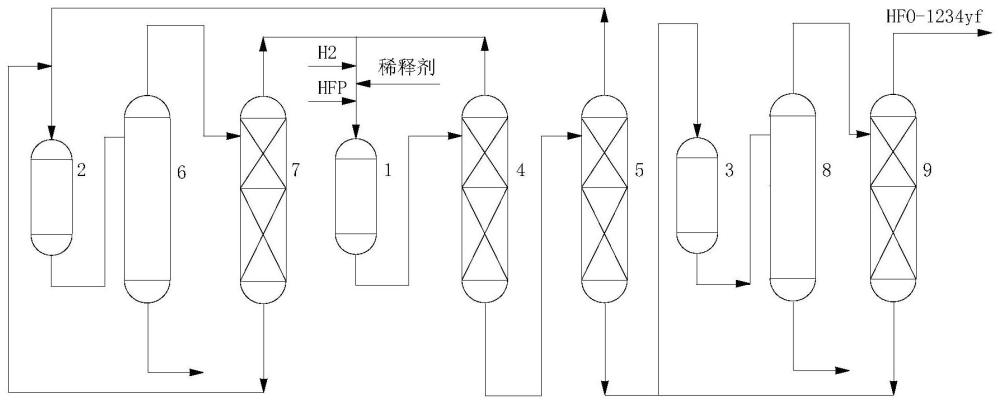

2、为了解决上述技术问题,本发明采用的技术方案为:一种2,3,3,3-四氟丙烯的合成方法,包括合成装置,所述的合成装置包括第一反应器、第二反应器、第三反应器、第一分离单元、第二分离单元和第三分离单元,所述的第一反应器设置有基础原料进口,所述的第一反应器的出口与所述的第一分离单元的进口相连,所述的第一分离单元设置有第一分离物出口、第二分离物出口和第三分离物出口,所述的第一分离物出口与所述的基础原料进口相连,所述的第二分离物出口与所述的第二反应器进口相连,所述的第二反应器的出口与所述的第二分离单元的进口相连,所述的第二分离单元设置有第四分离物出口、第五分离物出口和第六分离物出口,所述的第四分离物出口与所述的基础原料进口相连,所述的第三分离物出口与所述的第三反应器进口相连,所述的第三反应器的出口与所述的第三分离单元的进口相连,所述的第三分离单元设置有第七分离物出口、第八分离物出口和第九分离物出口,具体合成方法包括以下步骤:

3、(a)将原料1,1,2,3,3,3-六氟丙烯、氢气、稀释剂通过所述的基础原料进口连续通入所述的第一反应器,在第一催化剂作用下发生反应,得到第一反应产物;

4、(b)将第一反应产物经过所述的第一分离单元分离后得到1,1,1,2,3,3-六氟丙烷、稀释剂和未反应完的氢气;

5、(c)将步骤(b)得到的稀释剂和未反应完的氢气通过所述的第一分离物出口送回所述的第一反应器,将1,1,1,2,3,3-六氟丙烷通过所述的第二分离物出口通入所述的第二反应器,1,1,1,2,3,3-六氟丙烷在第二催化剂作用下进行反应,得到第二反应产物;

6、(d)将第二反应产物经过所述的第二分离单元分离后得到1,2,3,3,3-五氟丙烯、氟化氢和未反应完的1,1,1,2,3,3-六氟丙烷;

7、(e)将步骤(d)得到的1,2,3,3,3-五氟丙烯通过所述的第四分离物出口通入所述的第一反应器与1,1,2,3,3,3-六氟丙烯、氢气、稀释剂一起在第一催化剂作用下发生反应,得到反应产物;

8、(f)将步骤(e)得到的反应产物经过所述的第一分离单元分离后得到1,1,1,2,3,3-六氟丙烷、1,1,1,2,3-五氟丙烷、稀释剂和未反应完的氢气;

9、(g)将步骤(f)得到的稀释剂和未反应完的氢气通过所述的第一分离物出口送回所述的第一反应器,将1,1,1,2,3,3-六氟丙烷通过所述的第二分离物出口通入所述的第二反应器,将1,1,1,2,3-五氟丙烷通过所述的第三分离物出口通入所述的第三反应器,在第三催化剂作用下进行反应,得到第三反应产物;

10、(h)将第三反应产物经过所述的第三分离单元分离后得到最终产物2,3,3,3-四氟丙烯、氟化氢和未反应完的1,1,1,2,3-五氟丙烷,并将最终产物2,3,3,3-四氟丙烯通过所述的第七分离物出口输出。

11、作为本发明的优选实施方式,所述的第一催化剂以pd或pt为主要组分,以选自ni、fe、au、cu、al中的一种或多种为辅助组分,所述的主要组分和辅助组分负载在载体上,所述的载体为活性炭、二氧化钛、氧化铝、二氧化硅中的一种,所述的主要组分的负载量为0.01~0.3wt%(wt%,质量百分含量),所述的辅助组分的负载量为0.001~0.5wt%。

12、作为本发明的优选实施方式,所述的第二催化剂以铬为主要组分,以选自zn、co、fe、in中的一种或多种为辅助组分,所述的主要组分和辅助组分负载在γ-al2o3和/或alf3载体上,所述的铬的负载量为5~20wt%,所述的辅助组分的负载量为1~5wt%。

13、作为本发明的优选实施方式,所述的第三催化剂以铬为主要组分,以选自mg、zn、co、ga中的一种或多种为辅助组分,所述的主要组分和辅助组分负载在γ-al2o3和/或alf3载体上,所述的铬的负载量为5~15wt%,所述的辅助组分的负载量为0.5~3wt%。

14、作为本发明的优选实施方式,步骤(a)中所述的1,1,2,3,3,3-六氟丙烯、氢气和稀释剂的摩尔比为1:1~30:1~30,所述的第一反应器的温度为80~200℃,压力为0.1~1.5mpa,空速为300~2000h-1。

15、作为本发明的优选实施方式,步骤(c)中所述的第二反应器的温度为150~400℃,压力为0.1~1.5mpa,空速为30~1000h-1。

16、作为本发明的优选实施方式,步骤(g)中所述的第三反应器的温度为150~400℃,压力为0.1~1.5mpa,空速为30~1000h-1。

17、作为本发明的优选实施方式,所述稀释剂为1,1-二氟乙烷(hfc-152a)、1,1,1-三氟乙烷(hfc-143a)、1,1,1,2-四氟乙烷(hfc-134a)、1,1,1,2,2-五氟乙烷(hfc-125)、1,1,1,2,3,3,3-七氟丙烷(hfc-227ea)中的一种或多种。

18、作为本发明的优选实施方式,所述的第一分离单元采用精馏操作,所述的第二分离单元和第三分离单元采用除酸和精馏操作。

19、作为本发明的优选实施方式,将步骤(d)中所述的未反应完的1,1,1,2,3,3-六氟丙烷通过所述的第六分离物出口循环至第二反应器,将步骤(h)中所述的未反应完的1,1,1,2,3-五氟丙烷通过所述的第九分离物出口循环至第三反应器。

20、本发明通过三个反应器实现以hfp为原料的hfo-1234yf的合成,第一反应器主要发生hfp加氢反应得到1,1,1,2,3,3-六氟丙烷(hfc-236ea)和1,2,3,3,3-五氟丙烯(hfo-1225ye)加氢反应得到1,1,1,2,3-五氟丙烷(hfc-245eb),第二反应器主要发生hfc-236ea脱氟化氢反应得到hfo-1225ye,第三反应器主要发生hfc-245eb脱氟化氢反应得到hfo-1234yf,主要方程式如下:

21、cf2=cfcf3(hfp)+h2→cf2hchfcf3(hfc-236ea)

22、chf=cfcf3(hfo-1225ye)+h2→ch2fchfcf3(hfc-245eb)

23、cf2hchfcf3(hfc-236ea)→chf=cfcf3(hfo-1225ye)+hf

24、ch2fchfcf3(hfc-245eb)→ch2=cfcf3(hfo-1234yf)+hf

25、本发明中部分物质的沸点如下:

26、 名称 简写 分子量 沸点/℃ 1,1,2,3,3,3-六氟丙烯 hfp 150 -29.6 1,1,1,2,3,3-六氟丙烷 hfc-236ea 152 6.2 1,2,3,3,3-五氟丙烯 hfo-1225ye 132 -18.0 1,1,1,2,3-五氟丙烷 hfc-245eb 134 23.0 2,3,3,3-四氟丙烯 hfo-1234yf 114 -29.4 氢气 <![cdata[h<sub>2</sub>]]> 2 -252.7 氟化氢 hf 20 19.5

27、本发明中,第一反应器可采用气相反应器,将起始原料hfp、h2、稀释剂连续通入第一反应器,得到含hfc-236ea、h2、稀释剂等的混合物,将该混合物通入第一分离单元;第一分离单元可根据实际生产情况采用至少两个精馏塔,当采用两个精馏塔操作时,第一个精馏塔顶部分离出h2和稀释剂,可将h2和稀释剂返回至第一反应器继续使用,第一个精馏塔塔釜得到的hfc-236ea通入第二个精馏塔,第二个精馏塔顶部分离出hfc-236ea通入第二反应器;hfc-236ea在第二反应器中进行脱氟化氢反应得到含hfo-1225ye、hf及少量hfc-236ea的混合物,将混合物通入第二分离单元;第二分离单元可根据实际生产情况采用至少一个除酸塔和一个精馏塔,当采用一个除酸塔和一个精馏塔操作时,hf从除酸塔底部排出,除酸塔顶部为含hfc-236ea和hfo-1225ye的混合物,将含hfc-236ea和hfo-1225ye的混合物通入精馏塔分离,可将精馏塔塔釜得到的hfc-236ea返回至第二反应器继续反应,塔顶得到的hfo-1225ye通入第一反应器;hfo-1225ye与起始原料hfp、h2、稀释剂一起在第一反应器中发生加氢反应得到含hfc-236ea、hfc-245eb、h2、稀释剂等的混合物,将该混合物通入第一分离单元(可采用两个精馏塔操作),第一个精馏塔顶部分离出h2和稀释剂,可将h2和稀释剂返回至第一反应器继续使用,第一个精馏塔塔釜得到的hfc-236ea和hfc-245eb通入第二个精馏塔,第二个精馏塔顶部分离出的hfc-236ea通入第二反应器,第二个精馏塔塔釜分离出的hfc-245eb通入第三反应器;hfc-245eb在第三反应器中进行脱氟化氢反应得到含hfo-1234yf、hf及少量hfc-245eb的混合物,将混合物通入第三分离单元;第三分离单元可根据实际生产情况采用至少一个除酸塔和一个精馏塔,当采用一个除酸塔和一个精馏塔操作时,hf从除酸塔底部排出,除酸塔顶部为含hfc-245eb和hfo-1234yf的混合物,将含hfc-245eb和hfo-1234yf的混合物通入精馏塔分离,精馏塔塔釜得到hfc-245eb,可将其返回至第三反应器继续反应,塔顶得到目标产品hfo-1234yf。

28、本发明中,第一反应器主要发生hfp加氢反应和hfo-1225ye加氢反应,反应是强放热反应,添加稀释剂可以带走反应放出的热量,从而降低体系的温度,使反应更加平稳和可控,还可以防止反应局部温度过高导致催化剂结焦失活。选择适当的稀释剂是实现强放热反应高效平稳进行的关键之一。本发明中选择较低沸点的含氟物质作为稀释剂,优选1,1-二氟乙烷(hfc-152a)、1,1,1-三氟乙烷(hfc-143a)、1,1,1,2-四氟乙烷(hfc-134a)、1,1,1,2,2-五氟乙烷(hfc-125)、1,1,1,2,3,3,3-七氟丙烷(hfc-227ea)中的一种或多种。

29、本发明中,第一反应器反应温度对催化剂的活性和产物的选择性有较大的影响,反应温度升高,有助于催化剂活性的提高,但由于加氢较容易进行,在较低温度下原料的转化率和产物的选择性可达到100%,考虑到催化剂的工业应用价值,在保证催化剂高活性的同时,要尽可能降低反应温度,减小能耗,因此第一反应器反应温度优选为80~200℃,反应温度更优选为90~150℃。随着空速的增加,反应物与催化剂床层的接触时间减少,催化剂的活性下降,要保证原料完全转化,空速优选为300~2000h-1,更优选为500~1000h-1。hfp、h2和稀释剂的摩尔比对反应有很大的影响,增加h2和hfp的摩尔比可以有效提高催化剂的选择性和稳定性,并且使催化剂的活性逐渐升高,将hfp完全转化。同时,h2和稀释剂过量可以带走反应的热量,有助于防止催化剂积炭。稀释剂可以起到调节反应热量、改善催化剂分散性和防止催化剂积炭等作用,但是,过量的稀释剂会降低反应的效率,因此优选hfp、h2和稀释剂的摩尔比为1:1~30:1~30,更优选为1:1~20:1~20。

30、本发明中,第二反应器主要发生hfc-236ea气相脱氟化氢反应,温度高,hfc-236ea的转化率高,但是目标产物的选择性低,根据催化剂的性能及转化率和选择性验证,反应温度优选150~400℃,更优选180~300℃;空速优选30~1000h-1,更优选100~800h-1。

31、本发明中,第三反应器主要发生hfc-245eb气相脱氟化氢反应,第三反应器反应温度优选150~400℃,更优选180~300℃;空速优选30~1000h-1,更优选100~800h-1。

32、本发明第一反应器中装填贵金属pd或pt与辅助金属复合催化剂,贵金属负载量过低,催化活性不够,贵金属的含量和催化剂的活性有一个最佳的平衡点。载体的选择对催化剂是较重要的,选择活性炭、二氧化钛、氧化铝或二氧化硅做载体,辅助金属ni、fe、au、cu、al等的添加有利于使负载的催化活性中心pd、pt分散度高,制得高活性催化剂。通过试验发现,第一反应器中催化剂贵金属pd或pt负载量优选为0.01~0.3%,辅助金属负载量优选为0.001~0.5%。

33、本发明第二反应器和第三反应器中所用催化剂可采用本领域已知的铬为活性组分的催化剂,载体为γ-al2o3和/或alf3,并添加mg、zn、co、fe、in、ga中的一种或多种辅助金属增加铬的分散度。催化剂的制备方法可采用本领域常规方法:比如将铬和辅助金属的硝酸盐按一定的配比混合,配成一定浓度的稀溶液,加入沉淀剂进行反应,然后经过滤、水洗、干燥、焙烧,造粒、压片成前驱体,氟化后制得催化剂,催化剂的预处理可以在其它反应器进行。

34、与现有技术相比,本发明具有以下优点:

35、1、工艺简单,反应效率高,本发明通过优化反应流程、催化剂及物料配比、反应温度和压力及空速等参数提高了反应效率,反应温度和反应压力相对较低,反应条件温和容易控制,显著简化了操作,降低了能耗;同时通过添加稀释剂可以控制反应温度,使反应更加平稳可控,降低设备内部的温度,减少对催化剂和设备的热损伤,进一步提高反应效率;

36、2、设备投资少,运营成本低,本发明所使用的原料hfp和h2来源广泛,显著降低了生产过程中的原材料成本;通过优化工艺,使hfp加氢反应和hfo-1225ye加氢反应在同一反应器中进行,相比于在两个独立的反应器中进行两步反应,使用同一个反应器可以节省空间并降低设备和运营成本;

37、3、绿色环保,三废少,本发明未反应完全的原料和中间产品可循环进入反应器继续反应,不仅可以提高生产效率和资源利用率,而且具有显著的环保优势,降低废水、废气和废渣等三废的排放,有助于实现绿色生产和可持续发展。

本文地址:https://www.jishuxx.com/zhuanli/20241009/305785.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表