一种汽车动力系统零部件组装装置及其组装方法与流程

- 国知局

- 2024-10-09 14:45:04

本发明属于汽车零部件加工,具体涉及一种汽车动力系统零部件组装装置及其组装方法。

背景技术:

1、汽车是人类日常生活中极其常见的一种交通工具,汽车的结构分为四个部分:1、汽车发动机:发动机是汽车的动力装置;2、汽车底盘:底盘的作用是支承、安装汽车发动机及其各部件、总成,形成汽车的整体造型,并接受发动机的动力,使汽车产生运动,保证正常行驶,底盘由传动系、行驶系、转向系和制动系四部分组成;3、汽车的车身:车身安装在底盘的车架上,用以驾驶员、旅客乘坐或装载货物,轿车、客车的车身一般是整体结构,货车车身一般是由驾驶室和货箱两部分组成;4、电气设备:电气设备由电源和用电设备两大部分组成,电源包括蓄电池和发电机,用电设备包括发动机的启动系统、汽油机的点火系和其他用电装置。

2、汽车动力系统中需要使用到传动轴,传动轴是万向传动装置的传动轴中能够传递动力的轴,它是一个高转速、少支承的旋转体,因此它的动平衡是至关重要的。一般传动轴在出厂前都要进行动平衡试验,并在平衡机上进行了调整。对前置引擎后轮驱动的车来说是把变速器的转动传到主减速器的轴,它可以是好几节的,节与节之间可以由万向节连接。万向节内需要使用到十字轴,十字轴四个支柱上均需要安装轴承,对十字轴检测后进行轴承安装,常规的生产方式为人工进行轴承安装,然后进行转动性能测试,整体组装效率较低,人工成本较高,且由于长时间作业导致的漏安装情况较为严重,需要进行自动化设计优化,为此我们提出用于一种汽车动力系统零部件组装装置及其组装方法解决上述问题。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种汽车动力系统零部件组装装置及其组装方法,以解决上述背景技术中提出的问题。

2、本发明的目的可以通过以下技术方案实现:

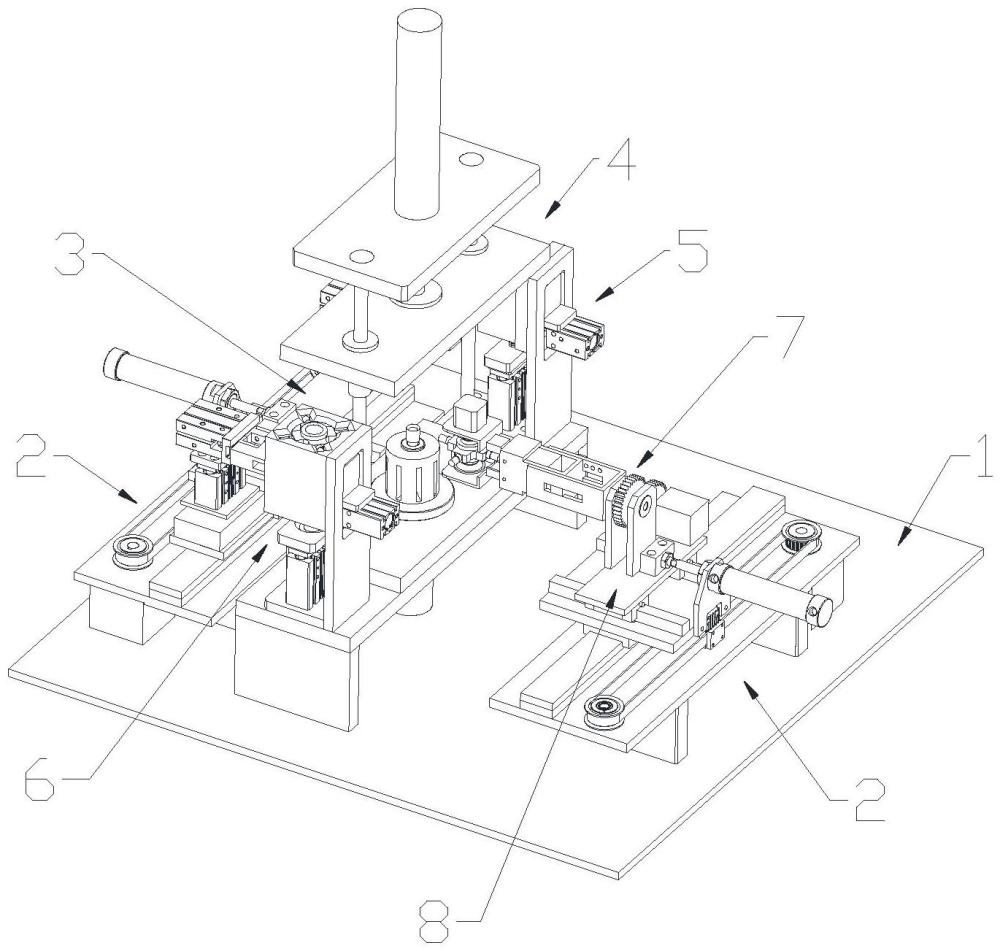

3、一种汽车动力系统零部件组装装置,组装装置包括底板,所述底板上方固定设有对称分布的移动组件,移动组件之间设有压紧组件,压紧组件一侧设有轴承进料组件,压紧组件另一侧设有十字轴进料组件,一组移动组件内设有移动的第三安装板,第三安装板上方设有移动的第一夹爪和第二夹爪,另一组移动组件内设有移动的第四安装板,第四安装板上方设有固定连接的转向组件。

4、优选地,所述移动组件包括第一安装板,第一安装板上方转动设有阵列分布的同步带轮,同步带轮上设有转动连接的同步带,第一安装板下方还设有固定连接的第一电机,第一电机转轴与一组同步带轮固定连接,第一安装板上方还设有滑动配合的第二安装板,第二安装板一端固定连接的第一支架,第一支架下端与同步带固定连接,第一支架上设有固定连接的电缸,电缸伸缩端上设有固定连接的第一推动块,一组移动组件内的第二安装板上方设有滑动配合的第三安装板,另一组移动组件内的第二安装板上方设有滑动配合的第四安装板,第一推动块与第三安装板、第四安装板固定连接。

5、优选地,所述第三安装板一端设有凹槽,凹槽上方设有固定连接的转动气缸,第三安装板上方设有固定连接的第一气缸,第一气缸伸缩端设有固定连接的第一气爪,第一气爪移动端均设有第一夹爪,第一夹爪上均设有第一夹槽,转动气缸转动端上设有固定连接的第二气缸,第二气缸伸缩端设有固定连接的第二气爪,第二气爪移动端均设有第二夹爪,第二夹爪内设有第二夹槽,第二夹槽侧面设有第三夹槽。

6、优选地,所述压紧组件包括第二支架,第二支架上方固定设有对称分布的导向柱,导向柱上端设有固定连接的顶板,顶板上方设有固定连接的第三气缸,顶板、第二支架之间设有沿着导向柱升降的升降板,第三气缸伸缩端与升降板固定连接,升降板下方设有固定连接的压块,第二支架内设有固定连接的第四气缸,第二支架上方还设有升降的安装底座,第四气缸伸缩端推动安装底座升降,安装底座内设有弹簧,弹簧上端设有固定连接的安装柱,安装柱内设有安装槽。

7、优选地,所述第二支架上方还设有固定连接的十字轴进料组件和轴承进料组件,轴承进料组件包括第三支架,第三支架上方设有固定连接的第一进料块,第一进料块侧面设有固定连接的第四支架,第四支架下方设有固定连接的第五气缸,第三支架内设有固定连接的第六气缸,第六气缸伸缩端设有固定连接的第一支撑块,第一支撑块上方设有第一定位轴,第六气缸推动第一支撑块升降,第一进料块内设有第一进料槽,第一进料槽内设有贯穿第一进料块的第一定位槽,第五气缸伸缩端设有第一定位块,第一定位块沿着第一定位槽滑动。

8、优选地,所述十字轴进料组件包括第五支架,第五支架上方设有固定连接的第二进料块,第二进料块侧面设有固定连接的第六支架,第六支架下方设有固定连接的第七气缸,第三支架内设有固定连接的第八气缸,第八气缸伸缩端设有固定连接的第二支撑块,第二支撑块上方设有第二定位轴,第八气缸推动第二支撑块升降,第二进料块内设有第二进料槽,第二进料槽四周设有轴向分布的第三进料槽,第二进料槽内设有贯穿第二定位槽,第七气缸伸缩端设有第二定位块,第二定位块沿着第二定位槽滑动。

9、优选地,所述第一进料槽内设有阵列分布的轴承,第二进料槽内设有阵列分布的十字轴,十字轴上下两端均设有凸起圆边,十字轴内设有贯穿的开孔,十字轴外侧设有轴向分布的安装轴,安装轴上设有小直径的轴承安装轴。

10、优选地,所述转向组件包括阵列分布的轴承座,轴承座侧面设有第二电机,第二电机转轴上设有固定连接的第一齿轮,轴承座侧面设有转动架,转动架一端设有固定连接的转动轴,转动轴与轴承座转动连接,转动轴上设有固定连接的第二齿轮,第二齿轮与第一齿轮啮合。

11、优选地,所述转动架内设有滑动配合的移动架,移动架内设有滑动配合的第三气爪,第三气爪移动端上均设有固定连接的活动架,活动架内均设有转动连接的转动盘,转动盘上设有圆锥形的夹紧柱,一组活动架上设有固定连接的第三电机,第三电机转轴与一组转动盘固定连接。

12、一种汽车动力系统零部件组装方法,所述组装方法包括以下步骤:

13、步骤一:根据组装要求调节第三气爪、移动架、转动架的位置,振动盘与第一进料块、第二进料块连接,第六气缸推动第一支撑块上升接触第一进料块底部,第八气缸推动第二支撑块上升接触第二进料块底部,进行轴承、十字轴输送,轴承进入第一进料槽内,十字轴进入第二进料槽内,安装轴被第三进料槽限位,第一定位轴插入轴承轴承内,第二定位轴插入开孔内;

14、步骤二:第一支撑块下降一个轴承高度后停止,第五气缸推动第一定位块前进将剩下的轴承卡住,然后第一支撑块继续下降到初始位置,第二支撑块下降一个十字轴高度后停止,第七气缸推动第二定位块前进将剩下的十字轴卡住,然后第二支撑块继续下降到初始位置,一组移动组件带动第一气爪、第二气爪移动到指定位置后停止;

15、步骤三:第一气缸、第一气爪带动第一夹槽卡住轴承从第一定位轴取出,第二气缸、第二气爪带动第二夹爪卡住十字轴从第二定位轴取出,此时十字轴进入第二夹槽内,第三夹槽卡住凸起圆边,一组移动组件带动取出的轴承、十字轴移动离去;

16、步骤四:另一组移动组件带动转向组件前进,十字轴进入活动架内,第三气爪带动夹紧柱插入开孔内并夹紧十字轴,转动气缸启动带动第二气缸、第二气爪转动180°,防止第二夹爪干扰后续轴承与十字轴的组装;

17、步骤五:第二电机带动十字轴转动90°,由于十字轴通过第二进料槽进料时整体角度为45%偏转,第三电机启动带动十字轴转动45°,然后转向组件将十字轴移动至安装柱上方,此时轴承安装轴与安装槽同心,第四气缸推动安装底座上升,轴承安装轴插入安装槽内,对十字轴进行支撑;

18、步骤六:一组移动组件、第一气缸、第一气爪带动轴承插入十字轴上方的一组轴承安装轴上,然后一组移动组件、第一气缸、第一气爪后退,重复步骤一中步骤抓取下一个轴承,第三气缸推动压块下降,将轴承与一组轴承安装轴压合锁紧,安装底座下降,轴承安装轴从安装槽内脱离,第三电机带动十字轴转动90°后,安装底座上升,下一组轴承安装轴插入安装槽内,进行下一个轴承安装,当转动至已经安装了轴承的轴承安装轴时,通过安装柱上端支撑轴承,四组轴承安装轴全部安装轴承后,另一组移动组件带动转向组件后退离去,机械手取走组装完成后的十字轴;

19、步骤七:重复上述操作,直至全部轴承、十字轴组装完成。

20、本发明的有益效果:

21、1、本发明组装装置可以自动的对十字轴、轴承进行上料、定向、抓取、组合安装,整体自动化程度高,降低了人工参与环节,有效降低了轴承漏安装的情况,提高了生产合格率;

22、2、本发明组装装置采用转动式组装设计,内部针对性的设计了轴承进料、抓取装置和十字轴进料、抓取装置,定位效果好,操作稳定可靠,精确度高,十字轴与轴承组装采用转动式组装,组装过程中设有支撑结构设计,降低了组装偏差。

本文地址:https://www.jishuxx.com/zhuanli/20241009/306368.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。