一种喷射混凝土回弹率测试方法与流程

- 国知局

- 2024-10-09 15:11:30

本发明涉及混凝土喷锚支护工程领域,尤其涉及一种喷射混凝土回弹率测试方法。

背景技术:

1、传统的喷射混凝土施工工艺已由干喷发展至潮喷,进而发展至目前的湿喷工艺,在骨料回弹损失等方面已有很大改善,但喷射工艺的天然局限性,使得骨料回弹的问题难以得到有效解决,施工中喷射混凝土回弹率普遍较大,拱顶、拱肩位置混凝土更易发生回弹、掉落,原材料浪费大,影响施工进度,提高了废弃混凝土处理的成本,增加了环境负荷。因此,需要一种喷射混凝土回弹率测试方法来进行喷射混凝土回弹率测试。

2、公开号分别为cn104777059a、cn106814003a的中国发明专利均提供了采用称重法测试喷射混凝土回弹率的方法,该方法为施工中最普遍采用的方法,即在喷射混凝土之前在隧道地面上铺设彩条布、塑料布、帆布或模具等承接喷射面掉落的混凝土,对其称重,进而计算该部分重量在混凝土总重中占比作为回弹率。

3、另外,论文《基于三维激光扫描的隧道喷射混凝土回弹测定》使用地面式三维激光扫描仪器测量喷射到隧道上的混凝土的体积vj,用vj与施工过程中喷射混凝土的总体积v总的比值作为回弹率。

4、但是,方法采用存在以下问题:(1)喷射混凝土是将高流动性非均质三相混凝土浆体经射流喷射施工到岩壁上并凝结硬化成型的特殊材料,喷射压力、喷嘴到岩壁的距离和角度、喷嘴移动速度、混凝土凝结速度等诸多因素均直接影响了混凝土成型后密实度,同质量的混凝土在施工前后体积发生变化,故体积难以代表混凝土用量;(2)该方法未考虑混凝土喷射过程中的管路损耗,测量的回弹量会高于实际回弹量。

技术实现思路

1、本发明所要解决的技术问题是提供一种可以实现快捷、准确的喷射混凝土回弹率测试,以保障隧道施工质量,降低施工成本的喷射混凝土回弹率测试方法。

2、为解决上述问题,本发明所采取的技术方案是:

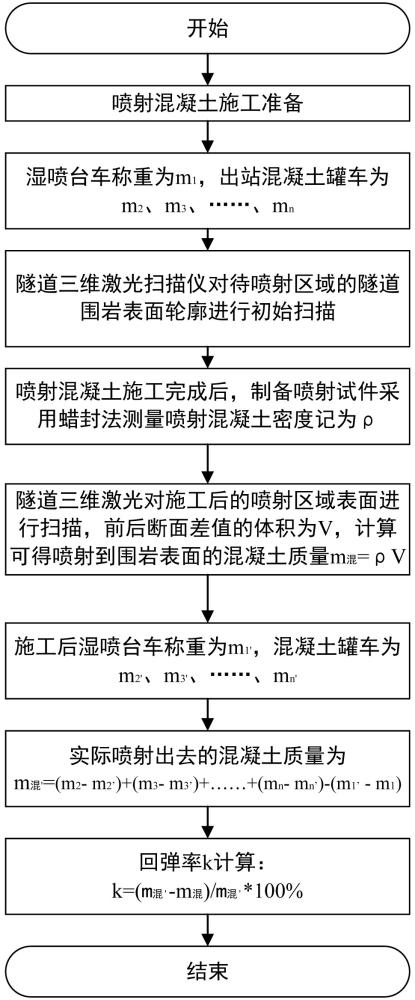

3、一种喷射混凝土回弹率测试方法,所述方法包括:

4、步骤1:喷射混凝土施工准备;

5、步骤2:施工前,对湿喷台车和混凝土罐车进行称重;

6、步骤3:喷射前,对待喷射区域的隧道围岩表面轮廓进行三维扫描测量,得到围岩表面初始轮廓信息;

7、步骤4:喷射混凝土施工时,制备试件并测量试件的密度;

8、步骤5:喷射施工完成后,对喷射区域表面进行三维扫描测量,得到喷射后围岩表面轮廓信息,根据所述喷射后围岩表面轮廓信息与步骤2中的围岩表面初始轮廓信息得到喷射上墙的混凝土体积;

9、步骤6:根据步骤4得到的密度和步骤5得到的混凝土体积,得到喷射至围岩表面的混凝土质量m混;

10、步骤7:对喷射施工完成后的湿喷台车和混凝土罐车分别进行施工后称重,根据施工后的重量与步骤1中施工前的重量得到实际喷射出去的混凝土质量m混’;

11、步骤8:根据步骤6得到的混凝土质量m混和步骤7得到的混凝土质量m混’采用下述公式计算得到喷射混凝土回弹率k:k=( m混’-m混)/ m混’*100%。

12、作为发明的一种实施方式,步骤2包括:湿喷台车施工前进行称重,记为m1;拌合站拌制的混凝土装入混凝土罐车,出站前记录装满混凝土的罐车重量为m2,如果单次喷射多车混凝土,后续混凝土罐车质量记为m3、m4、……、mn。

13、作为发明的一种实施方式,步骤3和步骤5中,均使用三维激光扫描仪对所述待喷射区域的隧道围岩表面轮廓进行扫描。

14、作为发明的一种实施方式,步骤4包括:在现场放置3个混凝土大板试模,开始喷射混凝土施工;

15、施工期间在湿喷机作业状态稳定时对准试模喷喷射成型3个混凝土试件;

16、测试各试件密度并取其平均值,记为ρ。

17、作为发明的一种实施方式,步骤5中,根据所述喷射后围岩表面轮廓信息与步骤2中的围岩表面初始轮廓信息得到断面差值,即为所述喷射上墙的混凝土体积v。

18、作为发明的一种实施方式,步骤6中,采用公式m混=ρ*v得到m混。

19、作为发明的一种实施方式,步骤7中,对施工完成后的湿喷台车进行称重,记为m1’,混凝土罐车质量分别记为m2’、m3’、……、mn’。

20、作为发明的一种实施方式,步骤7中,按以下公式计算喷射出混凝土质量m混’:m混’=(m2-m2’)+ (m3-m3’)+……+(mn-mn’)-(m1’-m1)。

21、采用上述技术方案所产生的有益效果在于:

22、(1)相较于现有技术中的称重法需提前铺设帆布,喷射完成后需多人配合在铲车帮助下回收帆布并过地磅称重,操作难度大,劳动强度高,且搜集隧道底部混凝土回弹料时存在较大误差的方式而言,本发明为采用三维激光扫描技术进行非接触式测量,仅需1人操作,具有简单易行、安全高效的优势。

23、(2)本发明通过三维激光扫描技术可准确分析附着至隧道壁的混凝土真实体积,通过喷射成型试件准确测量隧道壁上混凝土的真实密度,从而精确计算隧道壁上混凝土的真实质量。用混凝土质量作为回弹率计算依据,可避免混凝土喷射工艺导致的体积变化影响因素,同时考虑了喷射施工全过程质量变化因素,测试更准确、更科学。

24、(3)本发明中使用三维扫描测量得到隧道围岩表面轮廓的步骤,分别是隧道超欠挖分析、以及喷射混凝土施工质量检测的必要环节,因此本发明不会对现有隧道施工流程造成任何干扰,不会影响施工进度。

25、(4)本发明计算原理为混凝土质量占比,而非混凝土体积占比,避免了同质量混凝土在喷射前后的体积变化影响,考虑了施工全过程质量变换因素。

技术特征:1.一种喷射混凝土回弹率测试方法,其特征在于,所述方法包括:

2.根据权利要求1所述的一种喷射混凝土回弹率测试方法,其特征在于,步骤2包括:湿喷台车施工前进行称重,记为m1;拌合站拌制的混凝土装入混凝土罐车,出站前记录装满混凝土的罐车重量为m2,如果单次喷射多车混凝土,后续混凝土罐车质量记为m3、m4、……、mn。

3.根据权利要求1所述的一种喷射混凝土回弹率测试方法,其特征在于,步骤3和步骤5中,均通过使用三维激光扫描仪进行扫描得到相关轮廓信息。

4.根据权利要求1所述的一种喷射混凝土回弹率测试方法,其特征在于,步骤4包括:在现场放置3个混凝土大板试模,开始喷射混凝土施工;

5.根据权利要求3所述的一种喷射混凝土回弹率测试方法,其特征在于,步骤5中,根据所述喷射后围岩表面轮廓信息与步骤2中的围岩表面初始轮廓信息得到断面差值,即为所述喷射上墙的混凝土体积v。

6.根据权利要求5所述的一种喷射混凝土回弹率测试方法,其特征在于,步骤6中,采用公式m混=ρ*v得到m混。

7.根据权利要求2所述的一种喷射混凝土回弹率测试方法,其特征在于,步骤7中,对施工完成后的湿喷台车进行称重,记为m1’,混凝土罐车质量分别记为m2’、m3’、……、mn’。

8.根据权利要求7所述的一种喷射混凝土回弹率测试方法,其特征在于,步骤7中,按以下公式计算喷射出混凝土质量m混’:m混’=(m2-m2’)+ (m3-m3’)+……+(mn-mn’)-(m1’-m1)。

技术总结本发明涉及一种喷射混凝土回弹率测试方法,方法包括:施工前,对湿喷台车和混凝土罐车进行称重;喷射前,对待喷射区域的隧道围岩表面轮廓进行三维扫描测量,得到围岩表面初始轮廓信息;喷射混凝土施工时,制备试件并测量试件的密度;喷射施工完成后,对喷射区域表面进行三维扫描测量,得到喷射后围岩表面轮廓信息,根据所述喷射后围岩表面轮廓信息与围岩表面初始轮廓信息得到喷射上墙的混凝土体积;根据密度和混凝土体积得到喷射至围岩表面的混凝土质量;对喷射施工完成后的湿喷台车和混凝土罐车分别进行施工后称重,根据施工后的重量与施工前的重量得到实际喷射出去的混凝土质量;根据两种混凝土质量计算得到喷射混凝土回弹率。技术研发人员:邹文浩,张金龙,安哲立,付兵先,马超锋受保护的技术使用者:中国国家铁路集团有限公司技术研发日:技术公布日:2024/9/29本文地址:https://www.jishuxx.com/zhuanli/20241009/307996.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。