一种线缆排线闪缝优化方法及系统与流程

- 国知局

- 2024-10-09 15:11:53

本发明涉及线缆自动排线,具体涉及一种线缆排线闪缝优化方法及系统。

背景技术:

1、随着国家经济和社会的飞速发展,各类线缆被越来越广泛地应用到现代工业生产和日常生活的各个方面。作为通信、互联网行业的基石,以光缆为代表的线缆行业是国内仅次于汽车行业的第二大制造业。由于其拥有广大的市场需求,同时国家对于国内基础建设的重视程度日益加深,各行各业对于电线电缆的需求在持续增加。

2、线缆排线作为线缆生产过程的最后一道工序,对产品的性能和使用寿命有着直接影响,线缆排线指的是生产的线缆被卷绕并排列到木质收线盘上的过程,要求排线整齐、平坦、紧实、无穿插、无压摞跳线等。

3、但是与此同时,线缆制造业也迎来了空前的挑战。而随着制造产业科技发展,自动化应用技术突飞猛进,目前的电线电缆对于自动化和智能生产设备的依附性日益增强,通过现代化的生产设备实现自动化和智能化生产,可以提升产品的稳定性和品质。在国内方面,随着线缆需求量的激增,行业竞争加剧,如何实现线缆的自动化收排,提高线缆的收排效率和收排精度,也得到了越来越多人的重视。目前,国内在线缆的收排方面的研究主要在于收线装置研发和改进,以及线缆收排中部分环节的自动化控制。

4、但线缆制造行业由传统行业跨界到智能制造的过程中,会遇到一些行业里普遍存在的难题。当前,线缆的收排主要以半自动化为主,从线盘装卸、排线换向到收排过程中的速度控制等都离不开人工作业,需要生产人员进行现场操作,存在着劳动强度大、生产效率低、排线精度低和收排质量不稳定等问题,且针对多规格的线缆,当前控制系统的鲁棒性较低,适应性较差。

5、这些问题都严重阻碍了线缆生产企业的发展。行业长期处于大而不强的状态,存在着低端产能过剩的危机,产业转型升级阻力较大。企业面临着行业竞争激烈,产品同质化严重等困境。因此,如何提高线缆生产质量和生产效率就成了企业迫切需要解决的问题。

技术实现思路

1、本发明的技术任务是提供一种线缆排线闪缝优化方法及系统,能够减少人工介入,实时控制当前缠绕线和上一圈缠绕线之间的间隔,提高排线质量和排线效率、降低排线成本、减少安全隐患。

2、本发明解决其技术问题所采用的技术方案是:

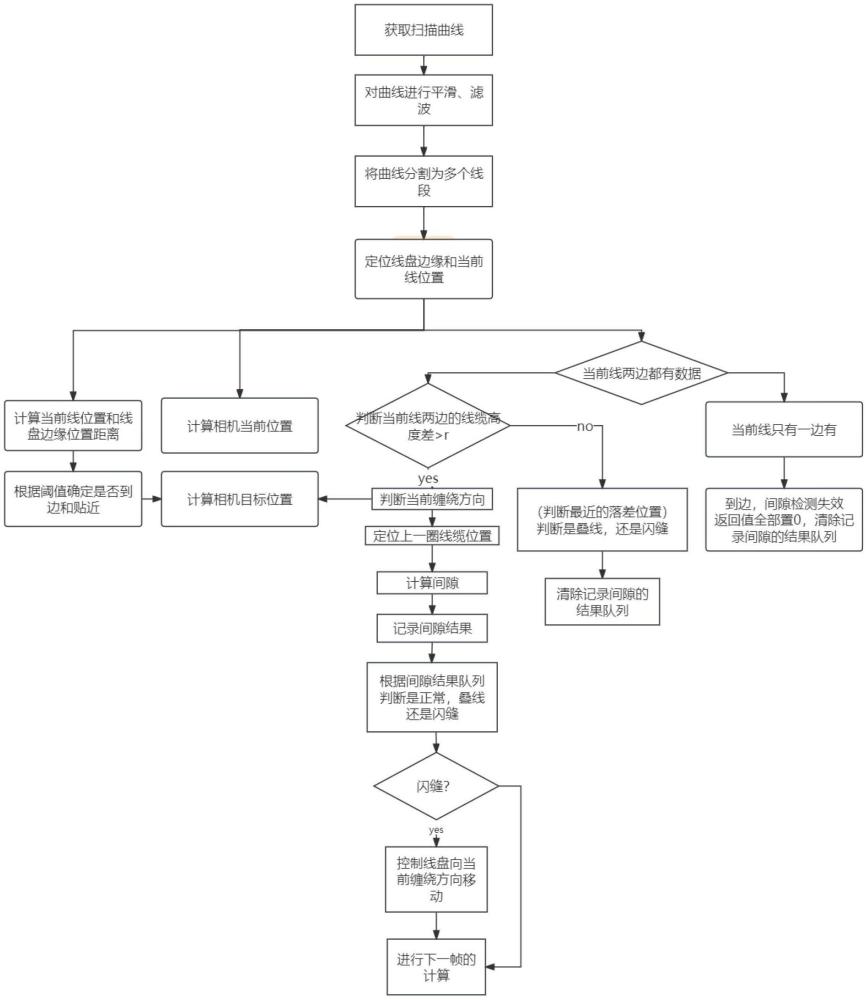

3、一种线缆排线闪缝优化方法,该方法的实现包括:

4、调整激光轮廓仪至合适位置;

5、获取激光轮廓仪获取的排线轮廓曲线;

6、对曲线进行无效点填充和平滑处理;对曲线进行分析,获取轮盘边缘、当前缠绕线位置、上一圈缠绕线位置信息;

7、判断当前缠绕间隙,判断是否有闪缝倾向;

8、根据算法结果移动线盘消除可能存在的闪缝。

9、本方法能够自动调整激光轮廓仪角度,减小线盘大小、高度对激光轮廓仪成像效果的影响,提高算法的鲁棒性;通过该方法可以降低激光轮廓仪的无效数据点、误差带来的精度影响,提高数据质量和算法的准确率;通过分割线段、匹配线段特征找到曲线中线盘侧板、当前缠绕线缆、已缠绕线缆的位置;通过该方法可以确定当前收线方向,计算缠绕间隙,并过滤部分收线盘被遮挡的无效数据;将结果保存到队列,通过规则和投票过滤结果,提高结果的准确性。

10、进一步的,该方法的具体实现步骤包括:

11、步骤一:调整激光轮廓仪角度,控制相机从上向下旋转,扫描线盘,确定合适的激光轮廓仪扫描高度,进而确定相机角度;

12、步骤二:调用激光轮廓仪接口获取激光轮廓仪扫描曲线;

13、步骤三:对曲线进行平滑、滤波,平滑曲线,过滤异常和无效值;

14、步骤四:将曲线分割为多个线段,在深度变化过大的位置进行标识,将曲线分为多个线段,方便后续处理;

15、步骤五:寻找线盘边缘和线缆排布部分曲线,根据特征匹配线盘边缘线段、线缆排布部分线段、当前缠绕线部分线段;

16、步骤六:分析线段数据,计算当前缠绕线和上一圈缠绕线之间的间隙,判断排线是否会产生间隙;

17、步骤七:记录每帧的分析结果,过滤错误的结果并投票得出是否闪缝,并根据结果移动线盘。

18、通过以上步骤,可以分析出当前排线位置,当前排线间隙等特征,判断排线是否产生间隙,并通过投票过滤部分误识别结果,提高系统的准确性。优化了排线中存在的闪缝、收排质量不稳定、系统鲁棒性较低等问题。

19、进一步的,所述根据特征匹配线盘边缘线段、线缆排布部分线段、当前缠绕线部分线段;所述特征包括线段长度、方差、距离相机远近特征。

20、进一步的,所述调整激光轮廓仪角度:获取激光轮廓仪数据,执行所述步骤三至步骤六,若算法返回的当前线缆与上一圈线缆高度差h小于阈值下限,则向下调整激光轮廓仪角度,重新执行步骤一;若h大于阈值上限,则向上调整激光轮廓仪角度,重新执行步骤一;若h在阈值范围内,则退出调整激光轮廓仪循环算法,开始执行步骤二。

21、进一步的,所述步骤三,处理激光轮廓仪数据,通过以下操作转化数据格式并进行填充无效点和平滑滤波:

22、1)根据激光轮廓仪返回的数据规则,将激光轮廓仪返回的深度列表转化为3d点云图;

23、2)对3d点云数据进行裁剪,保留阈值范围内的数据,并将3d点云数据转化为深度曲线;

24、3)填充无效点:循环遍历曲线中的每一个点,对于曲线中的无效点,如果该点附近有有效点,使用与其相邻的点的平均值进行赋值;

25、4)使用均值滑动窗口对曲线进行平滑操作,去除激光轮廓仪精度问题导致的曲线异常突起。

26、进一步的,所述步骤四,直径为在直径line_diameter的排线计算,步骤如下:

27、1)切割出多个线段:循环遍历曲线中的每一个点,如果该点与上一个线段的距离小于阈值line_diameter*0.4,将该点标记为在此线段内;如果没有点与此线段的距离小于line diameter*2/5,则断开,新增另一线段;

28、2)合并:将两个相邻线段之间落差小于2*line_diameter的线段合为同一个线段;

29、3)过滤:过滤删除掉小于0.25*line_diameter的线段。

30、进一步的,所述步骤五,通过以下步骤确定代表线盘边缘、线缆当前缠绕线、线缆缠绕部分的线段:

31、1)找出距离相机最高和次高的线段;

32、2)判断最高的线满不满足线盘边缘特征,如果满足,匹配线盘边缘线段,然后执行3);如果不满足,执行6);

33、3)判断次高线满不满足当前缠绕线特征,如果满足,匹配当前缠绕线线段,然后执行4);如果不满足,执行5);

34、4)在当前线缠绕线左右寻找符合线缆缠绕部分的线段;

35、5)将当前帧数据设置为无效,跳过当前帧的运算;

36、6)判断次高的线满不满足线盘边缘特征,如果满足,匹配线盘边缘线段,然后执行7);如果不满足,直接执行7);

37、7)判断最高的线满不满足当前缠绕线特征,如果满足,执行4);如果不满足,执行5);

38、其中,以下为判断线盘边缘特征的条件:

39、线段长度大于线盘边缘长度的一半且大于1.5*line_diameter;

40、线段方差小于阈值且线段最大值和最小值的差小于0.4*line_diameter;

41、以下为判断当前线缠绕线特征的条件:

42、线段长度小于1.5*line_diameter;

43、除了线盘边缘的线段,当前线段高度大于两边的线段。

44、进一步的,所述步骤六,分析线盘边缘、线缆当前缠绕线、线缆缠绕部分线段判断线缆排线是否会产生闪缝,具体步骤如下:

45、1)计算线盘边缘、线缆当前缠绕线之间的距离,若距离小于阈值执行5);否则,执行2);

46、2)如果当前缠绕线两边都有线缆缠绕部分线段,执行3);否则,执行5);

47、3)如果当前缠绕线两边的线缆高度大于0.8*line_diameter,执行4);否则,执行6);

48、4)根据当前缠绕线两边的线缆高度差判断缠绕方向,进而定位上一圈缠绕位置,根据当前缠绕线位置和上一圈缠绕位置计算间隙和当前线缆与上一圈线缆高度差h,并记录间隙结果;

49、5)将该帧数据标记为无效,跳过该帧的计算,并清空记录间隙结果的队列;

50、6)标记异常,清空记录间隙结果的队列,分析线缆缠绕部分线段,判断是叠线还是闪缝;判断策略如下:

51、在线缆已经缠绕的部分寻找落差,根据落差两侧高度差判断当前线缆缠绕方向,根据缠绕方向、落差和当前缠绕位置进行判断:当缠绕方向向右且当前缠绕线在落差位置左方,标记为叠线;当缠绕方向向右且当前缠绕线在落差位置右方,标记为闪缝;当缠绕方向向左且当前缠绕线在落差位置左方,标记为闪缝;当缠绕方向向左且当前缠绕线在落差位置右方,标记为叠线。

52、进一步的,所述步骤七,处理记录间隙结果的队列,过滤掉间隙突然变化的结果,并投票得出是否会产生间隙的最终结果,投票策略如下:

53、选取最近10帧的间隙数据,当有6帧及以上的结果为true时,则视为会产生间隙返回true,否则返回false;并根据结果移动线盘位置,消除闪缝。

54、本发明还要求保护一种线缆排线闪缝优化系统,包括:

55、激光轮廓仪调整模块,用于调整激光轮廓仪至合适位置;

56、激光轮廓仪数据获取模块,用于循环获取激光轮廓仪数据,获取激光轮廓仪获取的排线轮廓曲线;

57、激光轮廓仪数据处理模块,用于对曲线进行无效点填充和平滑处理;对曲线进行分析,获取轮盘边缘、当前缠绕线位置、上一圈缠绕线位置信息;

58、闪缝判断模块,用于判断当前缠绕间隙,判断是否有闪缝倾向;

59、闪缝消除模块,根据算法结果移动线盘消除可能存在的闪缝;

60、该系统通过上述的线缆排线闪缝优化方法实现线缆排线闪缝优化。

61、本发明的一种线缆排线闪缝优化方法及系统与现有技术相比,具有以下有益效果:

62、1.本方法可以分析出当前排线位置,当前排线间隙等特征,判断排线是否产生间隙,优化了排线中存在的闪缝、收排质量不稳定、系统鲁棒性较低等问题。

63、2.本方法可以自动调整激光轮廓仪角度。减小线盘大小、高度对激光轮廓仪成像效果的影响,提高算法的鲁棒性。

64、3.本方法对从激光轮廓仪中获取的数据进行平滑滤波。通过该方法可以降低激光轮廓仪的无效数据点、误差带来的精度影响,提高数据质量和算法的准确率。

65、4.本方法通过分割线段、匹配线段特征找到曲线中线盘侧板、当前缠绕线缆、已缠绕线缆的位置。通过该方法可以确定当前收线方向,计算缠绕间隙,并过滤部分收线盘被遮挡的无效数据。

66、5.本方法将结果保存到队列,通过规则和投票过滤结果,提高结果的准确性。

本文地址:https://www.jishuxx.com/zhuanli/20241009/308023.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表