一种高效低成本的含氚废水精馏纯化工艺

- 国知局

- 2024-10-09 15:12:09

本发明属于废水分离,具体涉及一种高效低成本的含氚废水精馏纯化工艺。

背景技术:

1、在核电站正常运行过程中会产生大量含氚废水,氚是一种放射性低毒性核素,其含氚废水的直接排放危害极大,其行为对自然界以及人类社会是极其不负责任的。对于含氚废水的处理一直限制着核电技术的更大规模应用,所有内陆核电站含氚废水的排放都出要经过去氚处理,因此开发出一种高效节能的含氚废水处理工艺意义重大。

2、氚不仅是核反应堆的重要原料,也是一种常见的示踪剂,在生物、化学、医药等领域也具有广泛应用,在航天、极地、心脏起搏器等领域作为核动力电池也有应用。因此对于核电站运行所产生的含氚废水的回收利用既能解决污染问题也可实现资源的回收利用。

3、当前各个国家核电站所产生的核废水的共同点在于排放废水中氚浓度较低以及产生的废水量巨大,因此在核废水处理工艺中其核废水处理工艺的安全性,高效性以及低能耗性至关重要。

技术实现思路

1、针对现有技术中含氚废水处理工艺复杂、功耗高、分离度差的问题,本发明目的在于提出了一种高效低成本的含氚废水精馏纯化工艺解决方案。

2、为实现上述目的,本发明采用如下的技术方案:

3、一种高效低成本的含氚废水精馏纯化工艺,包括如下技术手段:

4、所述的进料系统包含原料氚废水储罐和进料泵,进料泵一端连接氚废水储罐,一端连接第一精馏塔侧线进料口。

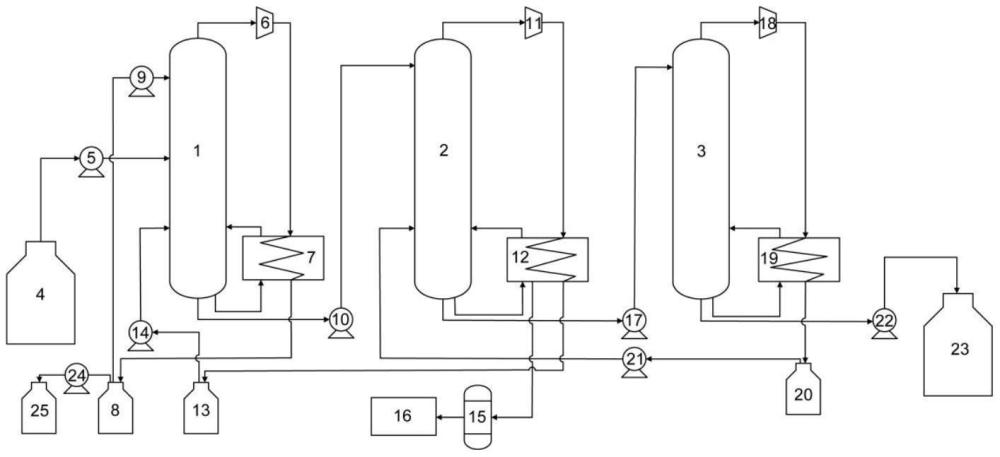

5、本工艺共包含三个级联精馏塔,第一精馏塔、第二精馏塔、第三精馏塔均包含贫氚水采出端和富氚水采出端。第一精馏塔富氚水采出端与第二精馏塔进料口连接,第二精馏塔富氚水采出端与第三精馏塔进料口连接,第三精馏塔塔底采出富氚水。第一精馏塔塔底换热器管程出口与第一精馏塔塔顶进口和贫氚水采出罐连接,第二精馏塔、第三精馏塔贫氚水采出端均连接在包含压缩机与换热器的热泵节能系统上。

6、第一精馏塔塔顶贫氚水经热泵节能系统进行热交换后进入储液罐,随后在液体进料泵的作用下分别进入第一精馏塔塔顶入口,第二精馏塔、第三精馏塔塔顶贫氚水经热泵节能系统进行热交换后进入储液罐,随后在液体进料泵的作用下分别进入第一精馏塔、第二精馏塔塔底入口。

7、具体的,第二精馏塔塔底富氚水输入到换热器壳程,在换热器内,其与从塔顶经压缩机加压升温得到的管程贫氚水组分进行高效换热。壳程富氚水输出到第二精馏塔塔底入口,管程贫氚水组分从换热器管程出口进入储液罐,随后在液体进料泵的作用下进入第一精馏塔。

8、具体的,第三精馏塔塔底富氚水输入到换热器壳程,在换热器内,其与从塔顶经压缩机加压升温得到的管程贫氚水组分进行高效换热。壳程富氚水输出到第三精馏塔塔底入口,管程贫氚水组分从换热器管程出口进入储液罐,随后在液体进料泵的作用下进入第二精馏塔。

9、具体的,所述的真空减容系统由低温冷阱与水环真空泵组成,换热器壳程出口一端连接精馏塔内部一端与低温冷阱入口连接,水环真空泵抽气口与低温冷阱的出口连接。

10、具体的,所述的富氚水收集系统包含液体进料泵和富氚水收集罐,进料泵一端连接第三精馏塔塔底输出口,一端连接富氚水收集罐。

11、具体的,所述的贫氚水收集系统包含液体输送泵和贫氚水收集罐,贫氚水收集罐收集经第一精馏塔塔底经热泵系统产生的贫氚水。

12、具体的,所述的第一精馏塔、第二精馏塔、第三精馏塔材质均为不锈钢,每个精馏塔填料选用散堆填料或规整填料,填料材质为金属及金属合金、金属氧化物、塑料中的一种或几种。

13、具体的,第一精馏塔(1)、第二精馏塔(2)、第三精馏塔(3)塔高范围在1m~40m,精馏塔的填料高度范围为0.8m~35m。精馏塔的塔径范围为0.03m~8m。

14、具体的,所述精馏系统氚废水进料量为0.5kg/h~10000kg/h,回流系统回流比设置为1-300。

15、具体的,所述精馏系统塔顶压力范围为20mmhg~120mmhg,塔釜压力范围为50mmhg~180mmhg。

16、具体的,所述精馏塔填料优选为铜基填料。

17、更优选的,在铜基填料表面形成耐辐射纳米薄膜,其制备方法为:

18、a1:按重量份,将100-200份铜基填料依次在丙酮和乙醇中超声洗涤20-40min,然后用冷风吹干,立刻浸入到含有机金属铋硅烷的混合物中50-100min,完毕后用乙醇冲洗,取出晾干;

19、a2:在铜基填料表面制备聚合纳米薄膜,采用循环伏安法和恒电流法在铜基填料表面制备聚合纳米薄膜,循环伏安法的实验条件为在电位为-0.2v至1.1v,以30-60mv/s的速度扫描4-7次,然后再使用恒电流法,条件为在0.05ma/cm2电流密度下电沉积30min,实验温度为30-40℃;过滤,水洗,烘干;

20、a3:在浓度为0.1-0.6m的乙酸溶液,20-40℃浸泡40-100min,在100-110℃加热20-50min,在铜基填料表面形成耐辐射纳米薄膜。

21、进一步的,所述工作电极为纯铜片,参比电极为饱和甘汞电极,辅助电极为不锈钢片。

22、进一步的,所述有机金属铋硅烷的制备方法为:

23、b1:按照质量份数,将2.6-3.2份氯化铋,3-6份4-巯基吡啶二羧酸,100-200份乙醇,加入搅拌釜中,50-60℃搅拌30-60min,得到4-巯基吡啶二羧酸/铋配合物;

24、b2:再加入25-50份3-甲基丙烯酰氧基丙基三甲氧基硅烷(kh570),4-9份乙醇钠,60-70℃搅拌30-60min,再加入20-40份二巯基硫代二唑,60-70℃搅拌20-40min,得到含有机金属铋硅烷的混合物。

25、本发明的高效低成本的含氚废水精馏纯化工艺,包括以下步骤:

26、a.通过液体输送泵将预处理含氚废水输送至第一精馏塔。

27、b.在第一精馏塔内,富氚水经液体输送泵输送至第二精馏塔,第二精馏塔

28、中的贫氚水蒸汽在压缩机与换热器作用后经液体输送泵输送至第一精馏

29、塔。在第二精馏塔内,富氚水经液体输送泵输送至第三精馏塔,第三精

30、馏塔中的贫氚水蒸汽在压缩机与换热器作用后经液体输送泵输送至第二

31、精馏塔。

32、c.第二精馏塔处换热器管程连接有真空减容系统,进行装置负压条件的操作。

33、

34、d.第一精馏塔塔顶贫氚水蒸汽换热达标后的贫氚水通过液体输送泵进行收集。

35、e.第三精馏塔塔底组分浓度达到技术要求特定指标后,通过液体输送泵进行采出,得到富氚水产品。

36、所述的步骤b中,塔顶贫氚水蒸汽经压缩机加压升温后走换热器管程管路,塔底富氚水走换热器壳程管路。

37、所述的步骤c中,真空减容系统由低温冷阱与水环真空泵组成。

38、所述的步骤d中,当贫氚水浓度达标时,开启液体输送泵进行贫氚水采出。

39、所述的步骤e中,塔底富氚水的采出由填料种类、填料高度、真空度、回流比等条件共同制约。

40、与现有技术相比,本发明的有益效果为:

41、本发明公开了一种高效低成本的含氚废水精馏纯化工艺,本发明包含如下部件,三个级联精馏塔、进料系统、热泵节能系统、回流系统以及真空减容系统。

42、本发明通过将三个精馏塔进行级联,有效降低了精馏塔高度,这有助于提高精馏系统稳定性,降低精馏塔成本。通过热泵节能系统的加入,有效避免了传统精馏工艺中塔顶蒸汽热量主要散失在冷却水的缺点,充分利用塔顶蒸汽热量。真空减容系统的加入进一步降低了工艺能耗。

43、本发明的高效低成本的含氚废水精馏纯化工艺,是基于精馏级联工艺设计的。其基本原理在于,含氚废水通过进料泵进入第一精馏塔,第一精馏塔富氚水采出端与第二精馏塔进料口连接,第二精馏塔富氚水采出端与第三精馏塔进料口连接,第三精馏塔塔底采出富氚水。第三精馏塔塔顶贫氚水蒸汽经过热泵节能系统后经液体输送泵进入第二精馏塔塔底,第二精馏塔塔顶贫氚水蒸汽经过热泵节能系统后经液体输送泵进入第一精馏塔塔底,第一精馏塔塔顶贫氚水蒸汽经过热泵节能系统后经液体输送泵进入第一精馏塔塔顶。在第一精馏塔塔底采出贫氚水。经过上述操作达到废氚水的高效低成本纯化。

44、本发明的高效低成本的含氚废水精馏纯化工艺,采用减容精馏操作,控制塔顶压力在5-15kpa,在负压操作条件下,可以保持塔内操作温度在60℃以下,这一操作可以显著降低系统能耗。在第一精馏塔、第二精馏塔、第三精馏塔加装热泵节能系统,可以充分利用第一精馏塔、第二精馏塔、第三精馏塔产生的蒸汽潜热,极大降低了能耗。同时,水环真空泵的加入可以避免装置运行过程中含氚蒸汽泄漏情况的发生。

45、本发明的精馏塔内采用经特殊处理的填料,相对于国外技术使用的铜填料(含),可以实现较高的氚分离效率,不仅有助于显著解决填料掉渣问题,也可降低材料加工成本,从而整体降低本高效低成本的含氚废水精馏纯化工艺运行维护成本。

46、本发明逻辑严谨,布局合理,可以实现高效低成本的含氚废水精馏纯化。在解决核废水的同时也可获得富氚水产品和贫氚水产品,可实现资源的高效循环利用,实现较大经济和社会效益。

本文地址:https://www.jishuxx.com/zhuanli/20241009/308042.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表