一种顶推滑板的上料成型生产线及控制方法与流程

- 国知局

- 2024-10-09 15:12:03

本发明属于顶推滑板生产设备领域,具体涉及一种顶推滑板的上料成型生产线。

背景技术:

1、现代工业的发展需要大量的钢铁、橡胶、尼龙等合成材料,这些合成材料依赖矿产资源,日益稀缺且不可再生,严重制约着经济发展和社会进步。采用工程塑料合金可解决以塑代钢,以塑代铝等问题。

2、其中,工程塑料合金含有超高分子量聚乙烯材料(uhmw-pe),是一种性能优良的热塑性工程塑料,它集各种塑料的优异性能于一身,尤其是它的耐冲击性、耐磨损性、耐化学腐蚀性、自身润滑性及优良的耐低温性和不粘着、不吸水、无毒等性能,都优于其它工程塑料,且由于乙烯单体来源易得、价廉、树脂生产工艺简单。

3、在实践应用中,工程塑料合金制备的顶推滑板可在整栋建筑的平移;大型桥梁的顶推;超大吨位的船舶下水等一些超重、超摩擦、超润滑的工况下进行应用。顶推滑板作为垫板承载重物进行滑动,在制备完成后需要通过机加工的方式对顶推滑板的表面进行平整并挖出凹陷的用于储存润滑剂的凹槽,而为了增强顶推滑板的抗弯曲特性,在塑料合金颗粒填到模具的时候会在颗粒物料中填埋夹心用的钢板,在模具加压、加热后,形成的塑料合金层将钢板包裹在内,但是由于颗粒物料之间存在间隙,即使是在加热之前对颗粒物料进行预加压,由于钢板上下的颗粒物料的空隙情况不同,存在不均匀的缺料情况,在加热完成后,塑料合金层因物料缺少而收缩,表面凹凸不平,机加工切削量增大,造成物料浪费和加工周期的延长。

技术实现思路

1、本发明为了解决上述现有技术中存在的问题,本发明提供了一种顶推滑板的上料成型生产线及控制方法,能够提高顶推模板平整度,降低机加工用量,减少物料浪费,缩短加工周期。

2、本发明采用的具体技术方案是:

3、一种顶推滑板的上料成型生产线,包括模具输送带及借助模具输送带移动的模具箱,所述的模具箱借助模具输送带的输送依次经过放料漏斗、刮板及压实机构,增设有设置在压实机构后侧的置板机构,所述的置板机构包括悬吊架及摆动座,所述的摆动座借助悬吊架悬吊在模具输送带上方,所述的摆动座的前端借助吊杆与悬吊架铰接,所述的摆动座的前端设置有伸出在外的刮沿部,所述的摆动座下侧面设置有吸附钢板的电磁铁,所述悬吊架与摆动座的后端之间铰接有摆动气缸,所述摆动座借助摆动气缸的伸缩具有相对模具箱摆动的自由度。

4、所述的刮沿部上方设置有一组吸料槽,所述的吸料槽呈空心结构并借助连接管连接有抽气机,所述的刮沿部呈楔状结构,所述的吸料槽的槽口设置在刮沿部的楔面上且朝向刮沿部的前侧。

5、所述的吸料槽的两侧伸出在刮沿部的左右两侧。

6、所述的模具输送带的一侧平行设置有芯板输送带,所述钢板借助芯板输送带输送,所述的芯板输送带与模具输送带上设置有支撑在地面的支架,所述的支架上设置有连接芯板输送带和模具输送带的滑轨,所述的悬吊架与滑轨滑动连接并借助滑轨在芯板输送带和模具输送带之间平移。

7、所述的芯板输送带的带面所在平面与摆动座水平时刮沿部的下侧平面共面。

8、一种顶推滑板的上料成型生产线的控制方法,包括如下步骤:

9、s1.模具箱置于模具输送带上并启动模具输送带进行输送;

10、s2.模具箱经过放料漏斗,由放料漏斗放入预设重量的颗粒物料,由气缸带动刮板下降,借助刮板将模具箱内的颗粒物料刮平,并借助压实机构对模具箱内的颗粒物料压实;

11、s3.随后模具箱随模具输送带继续前进至置板机构,摆动气缸初始为伸出状态并已吸附钢板,摆动座水平悬置于模具箱所在模具输送带之上,待模具箱移动到摆动座之下时,摆动气缸收缩使得摆动座上伸出在外的刮沿部伸入到模具箱中,模具输送带继续移动,借助刮沿部铲起并推开物料,使得颗粒物料的表面掘出芯板容纳槽,待模具箱随着模具输送带移动设定距离l1后,摆动气缸伸出将摆动座拉平,模具箱随着模具输送带继续移动设定距离l2后,电磁铁断电,钢板落入芯板容纳槽中;

12、s4.在置板机构后侧还设置有一组放料漏斗、刮板及压实机构,通过再次放料、刮平和压实,完成钢板的填埋,随后送入加热炉在加压状态下完成顶推滑板的加热成型。

13、本发明的有益效果是:

14、本发明采用置板机构的摆动座携带当做夹芯的钢板,借助摆动座将预先压制的颗粒物料层推开形成芯板容纳槽,随后借助摆动座的回摆完成钢板的水平放置,钢板厚度与芯板容纳槽的深度一致,随后再向模具箱内注入颗粒物料并压紧,送入加热炉完成成型,在前后两次压紧的过程中,颗粒物料的厚度均保持一致,避免物料受力不均导致的缺料问题出现,顶推滑板的表面平整度高,减小了加工用量。

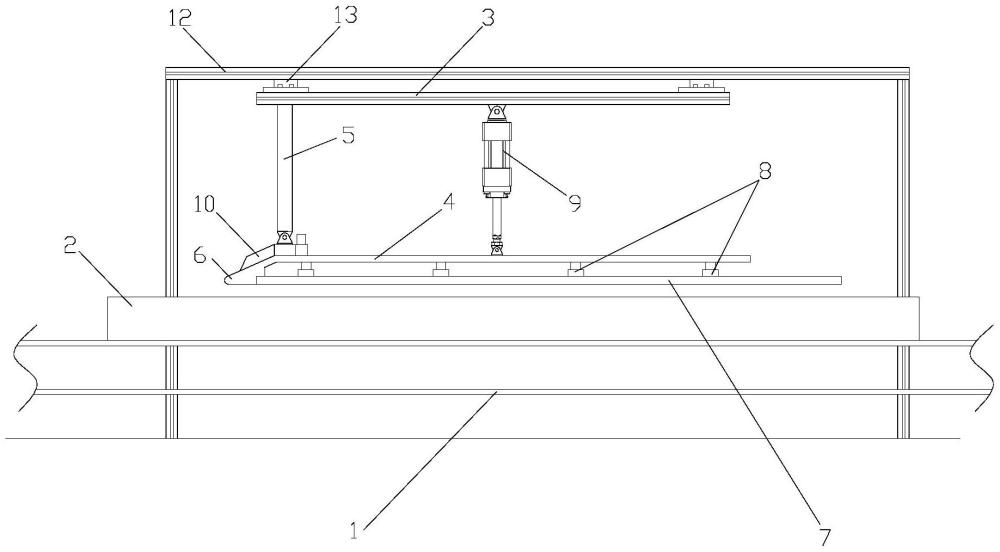

技术特征:1.一种顶推滑板的上料成型生产线,包括模具输送带(1)及借助模具输送带(1)移动的模具箱(2),所述的模具箱(2)借助模具输送带(1)的输送依次经过放料漏斗、刮板及压实机构,其特征在于:增设有设置在压实机构后侧的置板机构,所述的置板机构包括悬吊架(3)及摆动座(4),所述的摆动座(4)借助悬吊架(3)悬吊在模具输送带(1)上方,所述的摆动座(4)的前端借助吊杆(5)与悬吊架(3)铰接,所述的摆动座(4)的前端设置有伸出在外的刮沿部(6),所述的摆动座(4)下侧面设置有吸附钢板(7)的电磁铁(8),所述悬吊架(3)与摆动座(4)的后端之间铰接有摆动气缸(9),所述摆动座(4)借助摆动气缸(9)的伸缩具有相对模具箱(2)摆动的自由度。

2.根据权利要求1所述的一种顶推滑板的上料成型生产线,其特征在于:所述的刮沿部(6)上方设置有一组吸料槽(10),所述的吸料槽(10)呈空心结构并借助连接管连接有抽气机,所述的刮沿部(6)呈楔状结构,所述的吸料槽(10)的槽口设置在刮沿部(6)的楔面上且朝向刮沿部(6)的前侧。

3.根据权利要求2所述的一种顶推滑板的上料成型生产线,其特征在于:所述的吸料槽(10)的两侧伸出在刮沿部(6)的左右两侧。

4.根据权利要求1所述的一种顶推滑板的上料成型生产线,其特征在于:所述的模具输送带(1)的一侧平行设置有芯板输送带(11),所述钢板(7)借助芯板输送带(11)输送,所述的芯板输送带(11)与模具输送带(1)上设置有支撑在地面的支架(12),所述的支架(12)上设置有连接芯板输送带(11)和模具输送带(1)的滑轨(13),所述的悬吊架(3)与滑轨(13)滑动连接并借助滑轨(13)在芯板输送带(11)和模具输送带(1)之间平移。

5.根据权利要求4所述的一种顶推滑板的上料成型生产线,其特征在于:所述的芯板输送带(11)的带面所在平面与摆动座(4)水平时刮沿部(6)的下侧平面共面。

6.一种如权利要求1所述顶推滑板的上料成型生产线的控制方法,其特征在于:包括如下步骤:

技术总结本发明属于顶推滑板生产设备领域,具体涉及一种顶推滑板的上料成型生产线。本发明采用置板机构的摆动座携带当做夹芯的钢板,借助摆动座将预先压制的颗粒物料层推开形成芯板容纳槽,随后借助摆动座的回摆完成钢板的水平放置,钢板厚度与芯板容纳槽的深度一致,随后再向模具箱内注入颗粒物料并压紧,送入加热炉完成成型,在前后两次压紧的过程中,颗粒物料的厚度均保持一致,避免物料受力不均导致的缺料问题出现,顶推滑板的表面平整度高,减小了加工用量。技术研发人员:吴雨桐,吴笑曦,杨昊羽受保护的技术使用者:张家口市科诺工程塑料有限公司技术研发日:技术公布日:2024/9/29本文地址:https://www.jishuxx.com/zhuanli/20241009/308037.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表