一种复合材料柱体预制体结构及其制备方法与流程

- 国知局

- 2024-10-09 15:00:42

本申请涉及航天,特别涉及一种复合材料柱体预制体结构及其制备方法。

背景技术:

1、在航天领域,薄壁构件因为其轻量化的特点被广泛使用,在一些特定环境下,需要通过螺钉与薄壁构件相连,而薄壁构件因其薄的缺点,加工出来的螺纹过少,与螺钉结合程度低,容易脱落。现有技术是在薄壁上增加复合材料柱体,对柱体进行加工螺纹的方式获得螺纹。

2、在复合材料领域中,纤维结构排布往往决定了构件的强韧程度,柱体与薄壁构件的预制体连接方式对结构的最终连接强度有决定性作用。

技术实现思路

1、针对以上原因,本申请提出了一种复合材料柱体预制体结构及其制备方法,其特征在于:

2、s1、制备柱体;

3、s2、制备部分薄壁壳体;

4、s3、连接柱体和部分薄壁壳体;

5、s4、补齐薄壁壳体。

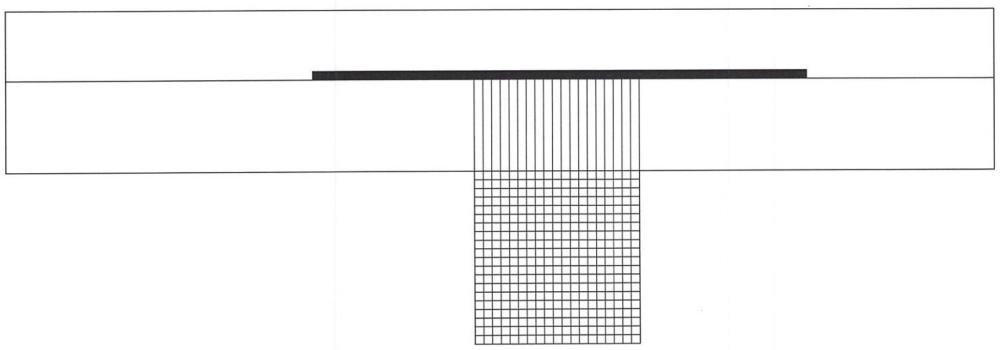

6、优选的,裁剪矩形经纬交织纤维布一块,对称地拆除两侧经向纤维,释放纬向纤维,所保留的经向纤维在垂直经向纤维方向的宽度是与柱体高度的2倍;所释放的纬向纤维长度大于薄壁壳体壁厚;

7、进一步的,所述裁剪纤维布以经线方向进行对称折叠;所述对称折叠后的裁剪纤维布以纬线的一侧为起点开始折叠,折叠方式为波浪型,将折叠面收紧缝合,制备矩形柱体。

8、优选的,纤维布折叠成柱体后,所释放的纬向纬线同样折叠成柱体截面毛发状;集束相邻毛发状的纤维n股为单股纤维(n为正整数),直至所有纤维都集束为单股纤维。

9、优选的,制备部分薄壁壳体,部分薄壁壳体由纤维布铺层至所需要厚度的20%~95%,采用缝合工艺制备而成;

10、进一步的,连接柱体和薄壁壳体,用特制的针刺入部分薄壁壳体,特制的针带出单股纤维,拔出特质的针,单股纤维穿透薄壁壳体。

11、进一步的,特制的针中间部分有孔,孔内穿有纤维圆环,特制的针穿透薄壁壳体后,带出纤维圆环,将单股纤维伸入纤维圆环内,拔出特制的针可以带出单股纤维。

12、优选的,所有单股纤维均穿透薄壁壳体后,依次对所有单股纤维施加牵引力,确保柱体与薄壁壳体贴合;将单股纤维在部分薄壁壳体面上均匀摊开;

13、进一步的,单股纤维在部分薄壁壳体上均匀摊开后,依次通过缝合方式缝入薄壁壳体;

14、进一步的,单股纤维在柱体背面一侧缝出,且为缝合最后一针的时候,将单股纤维拆开平铺于部分薄壁壳体上,所有单股纤维均完成该步骤。

15、优选的,在部分薄壁壳体上继续覆盖纤维布,达到最终薄壁壳体厚度的70%~99%,对新覆盖后的部分薄壁壳体进行缝合,缝合方式为双股双向缝合工艺;缝合点阵为2mm×2mm~8mm×8mm;依次覆盖网胎和纤维布,重复多次步骤后达到最终薄壁壳体厚度的101~120%,采用针刺方式连接。

技术特征:1.一种复合材料柱体预制体结构及其制备方法,其特征在于:

2.根据权利要求1所述一种复合材料柱体预制体结构及其制备方法,其特征在于:裁剪矩形经纬交织纤维布一块,对称地拆除两侧经向纤维,释放纬向纤维,所保留的经向纤维在垂直经向纤维方向的宽度是与柱体高度的2倍;所释放的纬向纤维长度大于薄壁壳体壁厚;所述裁剪纤维布以经线方向进行对称折叠;所述对称折叠后的裁剪纤维布以纬线的一侧为起点开始折叠,折叠方式为波浪型,将折叠面收紧缝合,制备矩形柱体。

3.根据权利要求1所述一种复合材料柱体预制体结构及其制备方法,其特征在于:纤维布折叠成柱体后,所释放的纬向纬线同样折叠成柱体截面毛发状;集束相邻毛发状的纤维n股为单股纤维(n为正整数),直至所有纤维都集束为单股纤维。

4.根据权利要求1所述一种复合材料柱体预制体结构及其制备方法,其特征在于:制备部分薄壁壳体,部分薄壁壳体由纤维布铺层至所需要厚度的20%~95%,采用缝合工艺制备而成;连接柱体和薄壁壳体,用特制的针刺入部分薄壁壳体,特制的针带出单股纤维,拔出特质的针,单股纤维穿透薄壁壳体。

5.根据权利要求4所述一种复合材料柱体预制体结构及其制备方法,其特征在于:所述特制的针中间部分有孔,孔内穿有纤维圆环,特制的针穿透薄壁壳体后,带出纤维圆环,将单股纤维伸入纤维圆环内,拔出特制的针可以带出单股纤维。

6.根据权利要求1所述一种复合材料柱体预制体结构及其制备方法,其特征在于:所有单股纤维均穿透薄壁壳体后,依次对所有单股纤维施加牵引力,确保柱体与部分薄壁壳体贴合;将单股纤维在部分薄壁壳体面上均匀摊开。

7.根据权利要求6所述一种复合材料柱体预制体结构及其制备方法,其特征在于:所述单股纤维在部分薄壁壳体上均匀摊开后,依次通过缝合方式缝入部分薄壁壳体。

8.根据权利要求6所述一种复合材料柱体预制体结构及其制备方法,其特征在于:所述单股纤维在柱体背面一侧缝出,且为缝合最后一针的时候,将单股纤维拆开平铺于部分薄壁壳体上;所有单股纤维均在柱体背面一侧缝出,且为缝合最后一针的时候,将单股纤维拆开平铺于部分薄壁壳体上。

9.根据权利要求1所述一种复合材料柱体预制体结构及其制备方法,其特征在于:在部分薄壁壳体上继续覆盖纤维布,达到最终薄壁壳体厚度的70%~99%,对新覆盖后的部分薄壁壳体进行缝合,缝合方式为双股双向缝合工艺;缝合点阵为2mm×2mm~8mm×8mm;依次覆盖网胎和纤维布,重复多次步骤后达到最终薄壁壳体厚度的101~120%,针刺新覆盖的纤维布,完成薄壁壳体预制体制备。

技术总结复合材料薄壁壳体因为其过薄的问题,添加连接结构件也不够牢固,本发明通过揭示了一种制备方法克服了复合材料薄壁壳体连接强度不够的问题。裁剪矩形经纬交织纤维布一块,对称地拆除两侧经向纤维,释放纬向纤维,所保留的经向纤维在垂直经向纤维方向的宽度是与柱体高度的2倍;所释放的纬向纤维长度大于薄壁壳体壁厚,裁剪纤维布以经线方向进行对称折叠,对称折叠后的裁剪纤维布以纬线的一侧为起点以波浪形开始折叠,制备矩形柱体。折叠后的柱体一侧为毛发状,将毛发状纤维若干根集束为一股,作为缝合线缝入薄壁壳体预制体,缝入后通过针刺方式缝入一定厚度的碳纤维布作为加工余量。技术研发人员:王震,吴斌,曾彬,张行天,严昊晨受保护的技术使用者:嘉兴睿创新材料有限公司技术研发日:技术公布日:2024/9/29本文地址:https://www.jishuxx.com/zhuanli/20241009/307278.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表