一种用于聚丙烯酰胺生产的粉碎装置及其制备方法与流程

- 国知局

- 2024-10-09 14:55:05

本发明涉及聚丙烯酰胺粉碎,具体的,涉及一种用于聚丙烯酰胺生产的粉碎装置及其制备方法。

背景技术:

1、聚丙烯酰胺(pam)是一种高分子化合物,现有技术中的聚丙烯酰胺生产工艺主要包括配料、聚合、造粒、烘干、冷却、粉碎及包装等。

2、而聚丙烯酰胺生产的具体流程是,将原料通过管道加入配料釜内,然后加入相应的助剂混合均匀,待降温至0-5℃之间,将原料送至聚合釜内通氮除氧,氧含量除至1%左右,加入引发剂进行聚合,聚合后将胶块切碎,通过输送机送至造粒机进行造粒,造粒完的胶粒送至干燥床进行干燥,干燥好物料送至粉碎筛分系统进行粉碎,粉碎完物料进入包装系统进行包装,最终形成成品,目前聚丙烯酰胺被广泛应用于水处理、石油开采、纺织、造纸等领域。

3、其中,在生产聚丙烯酰胺粉碎加工的过程中,对于聚丙烯酰胺破碎后颗粒的大小有严格的要求,当聚丙烯酰胺粉碎颗粒较大时,易增加溶解的时间,当粉碎颗粒较小时,虽然溶解速度快,但是溶解过程中,溶液内易出现结团的现象,且粉碎颗粒太小会导致产品分子量降低,易改变聚丙烯酰胺的表面活性。

4、然而,现有技术在对聚丙烯酰胺进行粉碎时,大都采用研磨辊辊压的粉碎设备进行粉碎,然而研磨辊在辊压的过程中,聚丙烯酰胺颗粒所受压力较大,且存在颗粒之间堆叠相互挤压的现象,研磨粉碎后的颗粒中易含有大量的粉末的问题,不仅影响聚丙烯稀酰胺颗粒表面的活性,且当聚丙烯酰胺颗粒之间差异较大时,颗粒之间的溶解速度存在较大的时间间隔,易影响聚丙烯酰胺正常的溶解作业。

技术实现思路

1、本发明提出一种用于聚丙烯酰胺生产的粉碎装置及其制备方法,用以解决背景技术中提出的,现有技术中的聚丙烯酰胺生产用粉碎设备,对聚丙烯酰胺进行粉碎的过程中,易产生粉末,影响聚丙烯酰胺质量的问题。

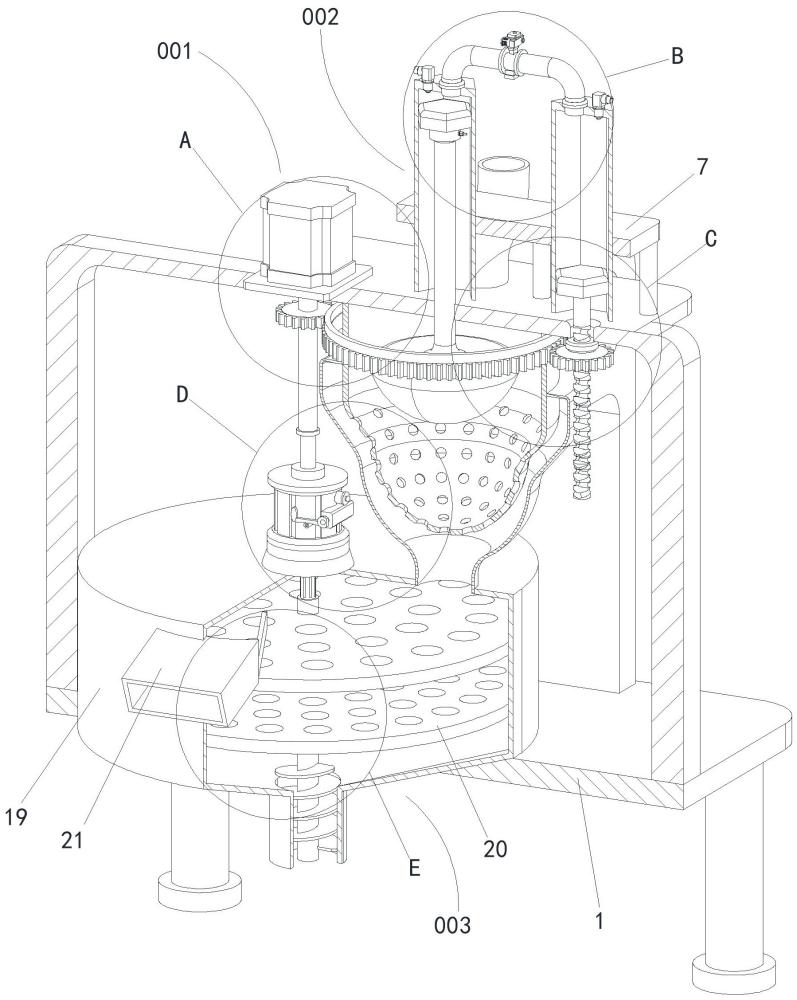

2、本发明的技术方案如下:一种用于聚丙烯酰胺生产的粉碎装置,包括粉碎支架、锥型粉碎筒、锥型集料筒、气动冲击式碎料机构和分层式筛料机构;

3、所述锥型粉碎筒密封且转动设置在所述粉碎支架上,所述锥型粉碎筒的底部开设有多个锥型滤料通孔,所述锥型粉碎筒上还设置有粉碎动力机构,用于带动锥型粉碎筒转动;

4、所述锥型集料筒设置在所述粉碎支架上,所述锥型粉碎筒贯穿且密封转动设置在所述锥型集料筒内;

5、所述气动冲击式碎料机构设置在所述粉碎支架上,所述气动冲击式碎料机构贯穿至所述锥型粉碎筒的内部,并且所述气动冲击式碎料机构与所述粉碎动力机构相连接,用于对锥型粉碎筒内的大颗粒物料进行冲击粉碎;

6、所述分层式筛料机构设置在所述粉碎支架上,所述锥型集料筒的底部与所述分层式筛料机构相连通,并且所述分层式筛料机构与所述粉碎动力机构相连接,用于对冲击粉碎的颗粒物料进行层级筛选收集。

7、在前述方案的基础上,所述粉碎动力机构包括动力电机、动力主齿轮和动力小齿轮一;

8、所述动力电机安装在所述粉碎支架上;

9、所述动力主齿轮套设在所述锥型粉碎筒的外侧壁上;

10、所述动力小齿轮一设置在所述动力电机的输出端上,所述动力小齿轮一与所述动力主齿轮相啮合。

11、作为本技术优选的技术方案,所述气动冲击式碎料机构包括定位支架、气动充压筒、输气管和气压检测传感器;

12、所述定位支架设置在所述粉碎支架上;

13、所述气动充压筒设有两个,所述气动充压筒设置在所述定位支架上;

14、所述输气管连通在两个所述气动充压筒之间,所述输气管上安装有输气控制阀;

15、所述气压检测传感器设有两个,所述气压检测传感器与所述气动充压筒一一对应,所述气压检测传感器安装在所述气动充压筒上;

16、其中一个所述气动充压筒内设有冲击碎料组件,所述冲击碎料组件贯穿至所述锥型粉碎筒内;

17、另外一个所述气动充压筒内设有冲击动力组件,所述冲击动力组件转动设置在所述粉碎支架上,并且所述冲击动力组件与所述粉碎动力机构相啮合。

18、在前述方案的基础上进一步的,所述冲击碎料组件包括碎料密封滑块、碎料冲击杆和碎料冲击头;

19、所述碎料密封滑块密封且纵向滑动设置在与之对应的所述气动充压筒内,所述碎料密封滑块与所述输气管之间形成冲击空腔;

20、所述碎料冲击杆贯穿且滑动设置在所述粉碎支架上,所述碎料冲击杆的一端通过压力传感器与所述碎料密封滑块相连接;

21、所述碎料冲击头设置在所述碎料冲击杆的另一端上,所述碎料冲击头位于所述锥型粉碎筒内。

22、在前述方案的基础上进一步的,所述冲击动力组件包括动力密封滑块、动力滚珠螺母组、动力往复丝杆和动力小齿轮二;

23、所述动力密封滑块密封且纵向滑动设置在与之对应的所述气动充压筒内,所述动力密封滑块与所述输气管之间形成气动空腔;

24、所述动力滚珠螺母组转动设置在所述粉碎支架上;

25、所述动力往复丝杆螺纹连接在所述动力滚珠螺母组内,所述动力往复丝杆贯穿所述粉碎支架,并且所述动力往复丝杆的一端与所述动力密封滑块相连接;

26、所述动力小齿轮二设置在所述动力滚珠螺母组上,所述动力小齿轮二与所述动力主齿轮相啮合。

27、作为本技术优选的技术方案,所述分层式筛料机构包括斗式筛选箱、分选组件和筛料动力组件;

28、所述斗式筛选箱贯穿设置在所述粉碎支架上,所述锥型集料筒与所述斗式筛选箱相连通;

29、所述分选组件设有多组,多组所述分选组件均等距离转动设置在所述斗式筛选箱内,用于对冲击粉碎的物料颗粒进行层级筛分;

30、所述筛料动力组件设置在所述斗式筛选箱上,所述筛料动力组件与所述分选组件和所述粉碎动力机构相连接,用于带动分选组件转动。

31、在前述方案的基础上进一步的,所述分选组件包括分选转盘、分选出料管和分选拨料杆;

32、所述分选转盘转动设置在所述斗式筛选箱内;

33、所述分选出料管连通设置在所述斗式筛选箱的一侧,所述分选出料管位于所述分选转盘的一侧,用于将分选转盘上的物料进行排出;

34、所述分选拨料杆设置在所述斗式筛选箱内,所述分选拨料杆与所述分选转盘的上表面相接触,用于将分选转盘上的物料拨动至分选出料管内;

35、每个所述分选转盘上均开设有多个锥型筛料通孔,每个所述分选转盘上的锥型筛料通孔的直径自上而下依次递减。

36、在前述方案的基础上进一步的,所述筛料动力组件包括动力变速箱、动力筛料转杆和螺旋出料叶;

37、所述动力变速箱安装在所述斗式筛选箱上,所述动力变速箱的输入端通过动力对接杆设置在所述动力小齿轮一上;

38、所述动力筛料转杆贯穿且转动设置在所述斗式筛选箱上,所述分选转盘与所述动力筛料转杆相连接,并且所述动力筛料转杆的一端设置在所述动力变速箱的输出端上;

39、所述螺旋出料叶设置在所述动力筛料转杆上,所述螺旋出料叶位于分选转盘的下方,并且所述螺旋出料叶与所述斗式筛选箱的内壁相接触,用于将斗式筛选内最小颗粒粉末排出。

40、在前述方案的基础上,所述粉碎支架上还连通有进料管,所述进料管与所述锥型粉碎筒相连通。

41、一种用于聚丙烯酰胺生产的制备方法,使用了上述的一种用于聚丙烯酰胺生产的粉碎装置,包括以下步骤:

42、步骤一、上料,将所需粉碎的聚丙烯酰胺颗粒通过进料管放置进锥型粉碎筒内;

43、步骤二、破碎,启动动力电机,使动力电机的输出端带动动力小齿轮一转动,通过动力小齿轮一带动动力主齿轮进行转动,由动力主齿轮带动锥型粉碎筒进行转动,而锥型粉碎筒进行转动的同时,动力主齿轮带动动力小齿轮二转动,通过气动冲击式碎料机构的配合下,在动力往复丝杆纵向往复直线运动的过程中,通过间歇式启闭输气控制阀,可将冲击空腔与气动空腔之间的气体进行交替传递,通过气体的传导,使碎料冲击头在锥型粉料筒内进行直线往复运动,通过碎料冲击头的运动,将锥型粉碎筒内聚丙烯酰胺颗粒进行冲击粉碎;

44、步骤三、碎料筛选,将锥型粉碎筒内的聚丙烯酰胺颗粒冲击粉碎之后,在锥型粉碎筒转动产生离心力的作用下,直径小于锥型滤料通孔的颗粒会排放至锥型集料筒内,通过锥型集料筒可将粉碎颗粒物导流至斗式筛选箱内;

45、步骤四、颗粒筛选,将冲击粉碎的颗粒物导流至斗式筛选箱内之后,随着动力小齿轮的转动,通过动力对接杆带动动力变速箱的输入端进行转动,通过动力变速箱的减速増矩,使动力变速箱的输出端带动动力筛料转杆进行转动,在动力筛料转杆的转动下带动分选转盘进行转动,分选转盘转动时,直径小于锥型筛料通孔的颗粒物会掉落至下一层分选转盘上,随着颗粒物料的层级掉落,分选转盘上存留的物料随着分选转盘的转动在分选拨料杆的导流下会通过分选出料管排出,实现对物料颗粒大小的分选收集。

46、本发明的工作原理及有益效果为:

47、1、本发明,将大颗粒的聚丙烯酰胺通过进料管放置进锥型粉碎筒内之后,启动动力电机,使动力电机的输出端带动动力小齿轮一转动,通过动力小齿轮一带动动力主齿轮进行转动,由动力主齿轮带动锥型粉碎筒进行转动,通过锥型粉碎筒的转动,可带动锥型粉碎筒内的颗粒物料进行运动;

48、2、本发明,随着动力主齿轮的转动,动力主齿轮带动动力小齿轮二转动,动力小齿轮二的转动带动动力滚珠螺母组进行转动,通过动力滚珠螺母组的转动,使动力往复丝杆进行直线往复运动,动力往复丝杆的运动带动动力密封滑块进行运动,当动力密封滑块向着输气管的一侧进行运动时,气动空腔的体积减小,气动空腔内气压增加,通过气压检测传感器可对气动空腔内的气体压力进行检测,当气动空腔内的气压达到预设值时,开启输气控制阀,气动空腔内的气体会通过输气管进入冲击空腔内,当冲击空腔内气压骤增时,碎料密封滑块会向着远离输气管的一侧进行运动,碎料密封滑块的运动带动压力传感器运动,压力传感器的输出端带动碎料冲击杆进行运动,碎料冲击杆的运动会带动碎料冲击头进行运动,使碎料冲击头撞击锥型粉碎筒内的大颗粒物料,使大颗粒物料进行粉碎,通过碎料冲击头撞击颗粒物料,不仅通过压力传感器,可对碎料冲击头的碰撞压力进行检测,且可通过调节输气控制阀开关的大小,对气动空腔进入冲击空腔内气体的流速进行控制,增加或降低碎料冲击头撞击的速度和力度,并且由于大颗粒物料在锥型粉碎筒内持续不断地运动,在碎料冲击头撞击大颗粒物料的同时,随着颗粒物料的运动,粉碎后的物料会在短暂摩擦力的作用下分散,通过撞击的方式,将大颗粒的物料进行粉碎,相对于碾压粉碎的方式,撞击粉碎的物料不仅大大降低颗粒粉尘的产生,且可大大增加粉碎后物料表面横截面的数量,可提高物料与溶液之间的接触面积,提高物料的溶解速度;

49、3、本发明,通过气动冲击式碎料机构将锥型粉碎筒内的大颗粒的聚丙烯酰胺撞击粉碎之后,直径小于锥型滤料通孔的颗粒物会通过,锥型滤料通孔进入锥型集料斗内,进入锥型集料斗内的物料在重力的作用下会坠落至斗式筛选箱内的分选转盘上,当粉碎后的物料掉落至分选转盘上之后,随着动力小齿轮的转动,通过动力对接杆带动动力变速箱的输入端进行转动,通过动力变速箱的减速増矩,使动力变速箱的输出端带动动力筛料转杆进行转动,在动力筛料转杆的转动下带动分选转盘进行转动,分选转盘转动时,由于每个分选转盘上锥型筛料通孔的直径自上而下依次递减,直径小于锥型筛料通孔的颗粒物会掉落至下一层分选转盘上,随着颗粒物料的层级掉落,分选转盘上存留的物料随着分选转盘的转动在分选拨料杆的导流下会通过分选出料管排出,实现对物料颗粒大小的分选收集,并且随着颗粒物料在分选转盘上进行转动的同时,随着分选拨料杆的限位还可使颗粒物料在分选抓盘上滚动,可更好的使小颗粒的物料穿过锥型筛料通孔;

50、4、本发明,在对粉碎后的颗粒物料进行分类收集完成之后,达标的物料颗粒可直接封装使用,而大颗粒的物料可再次投入锥型粉碎筒内进行二次粉碎,小颗粒的物料可通过其余设备进行二次粉碎研磨成粉末使用,或者投放至生产设备中进行二次回收利用再加工即可。

本文地址:https://www.jishuxx.com/zhuanli/20241009/306957.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表