一种宽工况高焓膨胀喷管及其设计方法与流程

- 国知局

- 2024-10-09 15:14:09

本发明属于风洞试验,特别涉及一种宽工况高焓膨胀喷管及其设计方法。

背景技术:

1、超高速地面模拟设备对于深空探测和高速巡航飞行器的研究和发展具有重要支撑作用。反射型高焓激波风洞和常规高超声速风洞是目前高超声速气体动力学研究的主要设备之一,但其速度的模拟与实际飞行存在较大的差别,加之反射型高焓激波风洞喷管出口自由流存在一定程度的热化学非平衡,难以满足飞行环境的高焓气动现象的精细化模拟需求。膨胀风洞运行过程中,试验气流主要通过非定常膨胀加速,不经历滞止升温过程,获得的自由流离解度低,可以复现或更接近飞行环境。

2、膨胀风洞中的高焓膨胀喷管入口速度超过3km/s,传统喷管设计方法会导致喷管入口前缘处产生强激波,使得流场均匀性受到严重影响,同时需要更大的喷管面积比,才能得到所需的喷管出口核心区直径,能够达到使均匀流场的雷诺数较低。加之,膨胀喷管上游的加速管出口边界层会影响喷管核心流动区域的建立,为了适应厚边界层流动需要,喷管设计变得复杂。

技术实现思路

1、为了克服现有技术中的不足,本发明人进行了锐意研究,提供了一种宽工况高焓膨胀喷管及其设计方法,基于多组分多温度数值模拟技术,结合多段曲线设计方法,解决以下至少一个技术问题:减弱甚至消除喷管入口处激波的影响;在较小的喷管面积比下,得到所需的喷管出口核心区直径,能够达到使均匀流场的雷诺数较低;消除黏性边界层带来的位移效应,以保证宽工况条件下膨胀风洞高品质流场。

2、本发明提供的技术方案如下:

3、第一方面,一种宽工况高焓膨胀喷管,所述喷管为回转体结构,喷管最小直径部位的直径d1与喷管入口直径d2满足如下关系:0.5d2≤d1≤d2;

4、在0.5d2≤d1<d2时,喷管为收缩扩张型喷管,在入口气流速度为3~6km/s时适用;

5、d1=d2时,喷管为扩张型喷管,喷管无收缩段和喉道,在入口气流速度大于6km/s时适用。

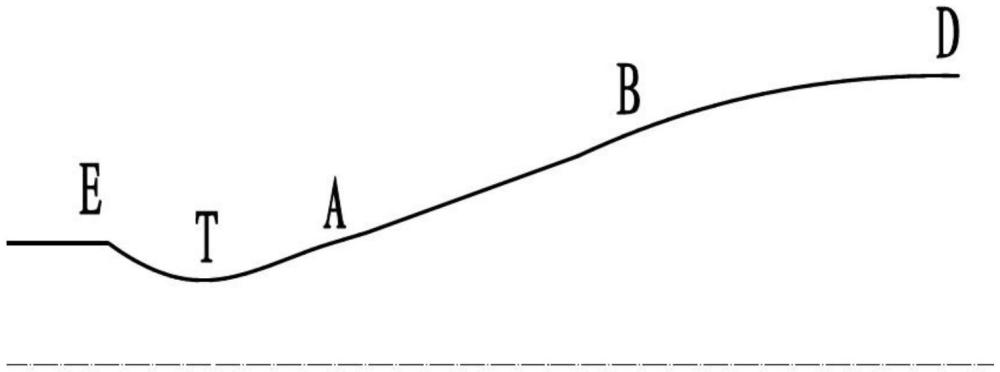

6、结合第一方面,所述收缩扩张型喷管包括et、ta、ab和bd段,喷管入口e点到喷管喉道t点的型线为直线加圆弧曲线,喉道t点到喷管下游转折点a的型线为圆弧曲线,转折点a到转折点b的型线为锥形曲线,转折点b到喷管出口d的型线为双曲线;

7、所述扩张型喷管包括e’c、cb’和b’d’段,喷管入口e’到转折点c的型线为圆弧曲线,转折点c到转折点b’的型线为锥形曲线,转折点b’到喷管出口d’的型线为双曲线。

8、结合第一方面,所述et段的圆弧曲线方程为:

9、

10、其中,以喷管回转轴作为x轴,喷管径向方向作为y轴,喷管出口方向为x轴正方向,喉道t点的横坐标为0,纵坐标为r*;xet、yet为et段中圆弧曲线段的横、纵坐标;rc1为圆弧曲线段的曲率半径;圆弧曲线段与et段中直线的交点的横坐标为xa,表示为:

11、

12、其中,θa为喷管的收缩角。

13、结合第一方面,所述ta段方程为:

14、

15、其中,以喷管回转轴作为x轴,喷管径向方向作为y轴,喷管出口方向为x轴正方向,喉道t点的横坐标为0,纵坐标为r*;xta、yta为ta段的横、纵坐标;rc2为ta段的曲率半径;ta段与ab段的交点的横坐标为xa,表示为:

16、

17、其中,θb为喷管的最大膨胀角。

18、结合第一方面,所述ab段中b点纵坐标yb范围满足:1.2ye≤yb≤1.5ye;

19、其中,以喷管回转轴作为x轴,喷管径向方向作为y轴,喷管出口方向为x轴正方向,ye是喷管入口e点的纵坐标,ab段斜率为tanθb,θb为喷管的最大膨胀角。

20、结合第一方面,所述bd段的型线为双曲线,其无量纲方程为:

21、

22、ybd=a1xbd6+a2xbd4+a3xbd2+f (6)

23、其中,以喷管回转轴作为x轴,喷管径向方向作为y轴,喷管出口方向为x轴正方向,xbd、ybd为bd段的横、纵坐标;y0=1,4≤a≤20,0.5≤b≤5,1×10-10≤a1≤1×10-8,1×10-6≤a2≤1×10-4,1×10-3≤a3≤0.1,f=1。

24、结合第一方面,所述e’c段方程为:

25、

26、其中,以喷管回转轴作为x轴,喷管径向方向作为y轴,喷管出口方向为x轴正方向,喷管入口e’的横坐标为0,纵坐标为ye’;xe’c、ye’c为e’c段的横、纵坐标;rc3为圆弧曲线的曲率半径;e’c段与cb’段的交点的横坐标为xc,表示为:

27、

28、其中,θc为喷管的最大膨胀角,等于收缩扩张型喷管的最大膨胀角θb。

29、结合第一方面,所述cb’段的型线为锥形曲线,斜率为tanθc,θc为喷管的最大膨胀角,等于收缩扩张型喷管的最大膨胀角θb;和/或

30、所述b’d’段的型线与收缩扩张型喷管bd段的型线相同。

31、结合第一方面,所述喷管的型线经优化后,满足喷管出口流场速度偏向角小于1°。

32、第二方面,一种宽工况高焓膨胀喷管的设计方法,包括:

33、设计喷管为回转体结构,喷管最小直径部位的直径d1与喷管入口直径d2满足如下关系:0.5d2≤d1≤d2;在0.5d2≤d1<d2时,喷管为收缩扩张型喷管,在入口气流速度为3~6km/s时适用;d1=d2时,喷管为扩张型喷管,喷管无收缩段和喉道,在入口气流速度大于6km/s时适用;

34、对收缩扩张型喷管采用分段设计,喷管入口e点到喷管喉道t点的型线为直线加圆弧曲线,喉道t点到喷管下游转折点a的型线为圆弧曲线,转折点a到转折点b的型线为锥形曲线,转折点b到喷管出口d的型线为双曲线;et、ta、ab和bd段,构成收缩扩张型喷管的初步型线;

35、对扩张型喷管采用分段设计,喷管入口e’到转折点c的型线为圆弧曲线,转折点c到转折点b’的型线为锥形曲线,转折点b’到喷管出口d’的型线为双曲线;e’c、cb’和b’d’段,构成扩张型喷管的初步型线;

36、采用高温navier-stokes方程多组分多温度数值模拟方法对收缩扩张型喷管和扩张型喷管进行数值模拟,若喷管出口流场速度偏向角小于1°,则收缩扩张型喷管和扩张型喷管满足需求,否则对喷管的初步型线进行优化至满足要求。

37、结合第二方面,采用高温navier-stokes方程多组分多温度数值模拟方法对收缩扩张型喷管和扩张型喷管进行数值模拟,如果喷管出口流场速度偏向角大于1°,经过转折点b或b’径向流场速度偏向角小于2°,则bd段或b’d’段双曲线方程,无量纲方程为以下形式:

38、

39、式中,b’=(0.8~1.2)b,a’=(1.1~1.4)a,迭代b’和a’数值,直到满足需求。

40、结合第二方面,采用高温navier-stokes方程多组分多温度数值模拟方法对收缩扩张型喷管和扩张型喷管进行数值模拟,如果喷管出口流场速度偏向角大于1°,经过转折点b或b’径向流场速度偏向角大于2°,则先优化转折点b或b’点坐标,优化后b或b’点纵坐标数值yb1=(1.1~1.4)yb或yb’1=(1.1~1.4)yb’,其中yb和yb’分别是原转折点b和b’的坐标,再对型线进行数值模拟计算,如果喷管出口流场速度偏向角小于1°,则优化完成。

41、结合第二方面,采用高温navier-stokes方程多组分多温度数值模拟方法对收缩扩张型喷管和扩张型喷管进行数值模拟,如果喷管出口流场速度偏向角大于1°,经过转折点b或b’径向流场速度偏向角大于2°,则进行优化,直到经过转折点b或b’径向流场速度偏向角小于2°;如果喷管出口流场速度偏向角小于1°无法完成,则在满足经过转折点b或b’径向流场速度偏向角小于2°的条件下,按照权利要求11所述方法继续进行优化,直到满足要求。

42、根据本发明提供的一种宽工况高焓膨胀喷管及其设计方法,具有以下有益效果:

43、(1)本发明提供的收缩扩张构型喷管,通过收缩处产生弱激波以及bd双曲线型线设计,能够消除黏性边界层带来的位移效应,保证宽工况条件下膨胀风洞高品质流场;

44、(2)本发明提供的扩张型喷管,通过多段扩张曲线设计,能够消除黏性边界层带来的位移效应,保证宽工况条件下膨胀风洞高品质流场;

45、(3)本发明提供的收缩扩张构型喷管和扩张型喷管,通过ab段和cb’段锥形曲线设计,能够达到使均匀流场的雷诺数较低;

46、(4)本发明提供了收缩扩张构型喷管和扩张型喷管两种构型的喷管,在不同来流条件下,喷管出口都可以获得均匀流场,扩大了喷管适用环境;针对不同的来流条件,只更换喷管前缘部分(etab段与e’cb’段),就能改变喷管构型,获得宽工况条件下的流场均匀;

47、(5)本发明提供的一种宽工况高焓膨胀喷管的设计方法,在喷管型线优化过程中,对喷管出口和转折点b(或b’)的径向流场速度偏向角进行控制、迭代优化,将复杂问题分解,喷管能够快速适应复杂的流动条件。

本文地址:https://www.jishuxx.com/zhuanli/20241009/308105.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表