一种采用陶瓷纤维层叠的复合材料空心涡轮工作叶片结构

- 国知局

- 2024-10-09 15:29:00

本发明涉及航空发动机,具体为一种采用陶瓷纤维层叠的复合材料空心涡轮工作叶片结构。

背景技术:

1、陶瓷基复合材料因其耐高温和低密度的优势,有望用于航空发动机及燃气涡轮发动机的高温部件,特别是高温转动构件,如涡轮工作叶片,陶瓷基复合材料构件的纤维排布方式对最终的复合材料性能具有决定性影响,因此陶瓷基复合材料结构件的纤维排布设计是十分重要的,采用连续纤维增强/增韧的陶瓷基复合材料制备工作载荷较大的涡轮转子叶片时,需要将纤维方向设置为载荷传递方向一致,以充分发挥陶瓷纤维的载荷传递优势,从而得到受载形式最优的工作叶片结构形式。

2、然而目前的叶片结构的载荷传递形式不佳,且纤维叠层方式与叶片构型不匹配,需要经后期大量的加工,针对上述问题,发明人提出一种采用陶瓷纤维层叠的复合材料空心涡轮工作叶片结构用于解决上述问题。

技术实现思路

1、为了解决目前的叶片结构的载荷传递形式不佳以及叶片与构型不匹配的问题;本发明的目的在于提供一种采用陶瓷纤维层叠的复合材料空心涡轮工作叶片结构。

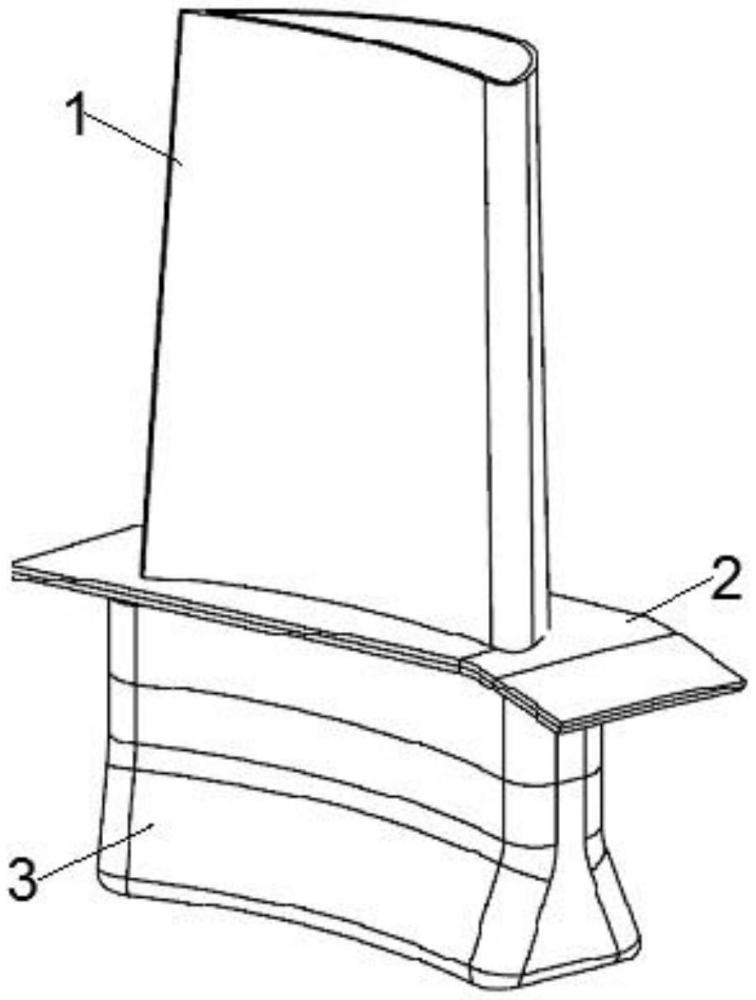

2、为解决上述技术问题,本发明采用如下技术方案:一种采用陶瓷纤维层叠的复合材料空心涡轮工作叶片结构,包括纤维层叠的一体化叶身和榫头、第一叶片缘板和纤维层叠的叶片榫头包裹层,所述纤维层叠的一体化叶身和榫头、第一叶片缘板和纤维层叠的叶片榫头包裹层相互配合,所述纤维层叠的一体化叶身和榫头包括叶身本体,所述叶身本体一端设有沿着叶型的燕尾榫头,所述沿着叶型的燕尾榫头之间设有一段叶身榫头过渡区,所述第一叶片缘板中部开设有开孔,所述第一叶片缘板包括第二叶片缘板,所述开孔的位于该第二叶片缘板上,所述纤维层叠的叶片榫头包裹层上端设置了第一贴合部,所述纤维层叠的叶片榫头包裹层垂直与第一贴合部的一侧设置了第二贴合部。

3、优选地,所述叶身本体部位采用多层纤维层叠后卷曲形成叶片型面,所述叶身本体按照叶片型面进行陶瓷纤维层叠,所述叶身本体纤维层沿叶身本体厚度层叠弯曲,并在叶片尾缘位置进行缝合或针刺形成封闭的型面,所述沿着叶型的燕尾榫头的榫头部位为燕尾型,燕尾型部位的小陶瓷纤维织物一部分为叶身部位的织物延伸而来,所述沿着叶型的燕尾榫头与叶身榫头过渡区相互配合。

4、优选地,所述开孔的身型与叶身本体身型面一致,所述开孔与纤维层叠的一体化叶身和榫头相互配合,所述第二叶片缘板与第一贴合部相贴合。

5、优选地,所述纤维层叠的叶片榫头包裹层底部开通有气孔,所述气孔位于叶片处,所述纤维层叠的叶片榫头包裹层底部的气孔身型小于叶片的身型,所述第一贴合部为纤维层叠的叶片榫头包裹层外翻后与第二叶片缘板贴合的部分,所述第二贴合部与纤维层叠的一体化叶身和榫头相互配合,所述第二贴合部与纤维层叠的一体化叶身和榫头的一部分贴合,第二贴合部为纤维层叠的叶片榫头包裹层与纤维层叠的一体化叶身和榫头中榫头区域贴合的部分。

6、与现有技术相比,本发明的有益效果在于:

7、1、通过设置陶瓷纤维的方向、层叠、插层、填充等方式,构成完整的复合材料空心涡轮叶片结构,该叶片具有较好的载荷传递形式,且纤维层叠方式与叶片构型匹配,不用经过后期的大量加工,即可实现叶片的最终要求;

8、2、复合材料涡轮叶片叶身本体采用多层纤维织物层叠构成,并在叶片排气边位置缝合构成封闭的空腔结构,叶身纤维织物层延伸至榫头,顺头通过纤维插层实现燕尾型,该纤维层叠结构的复合材料工作叶片可较方便的控制叶身本体织物的层数来控制叶片空腔的壁厚,实现叶身的弯扭构型,延伸至榫头的叶身本体织物形成了连续的叶片冷却气空腔,形成了空心叶身本体结构,同时叶身本体的工作载荷可通过连续至榫头的织物层顺畅的传递工作叶片工作时叶身本体的离心拉伸载荷,整个复合材料叶片的纤维层均按照叶片的最终构型进行纤维织物层叠,因此叶片最后需要机械加工的余量较小;

9、3、复合材料空心涡轮叶片主要由叶身本体和榫头两部分构成,叶片的增强纤维均采用陶瓷纤维平面织物,叶身本体部位采用多层纤维层叠后卷曲形成叶片型面,并在叶身本体排气边的位置采用缝合或针刺的方式形成封闭的空腔,榫头部位为燕尾型,燕尾型部位的小陶瓷纤维织物一部分为叶身本体部位的织物延伸而来,同时在榫头位置设置纤维织物插层的方式形成燕尾型榫头的厚度变化以及完整的榫头结构,榫头的插层纤维织物采用针刺或缝合。

技术特征:1.一种采用陶瓷纤维层叠的复合材料空心涡轮工作叶片结构,包括纤维层叠的一体化叶身和榫头(1)、第一叶片缘板(2)和纤维层叠的叶片榫头包裹层(3),其特征在于:所述纤维层叠的一体化叶身和榫头(1)、第一叶片缘板(2)和纤维层叠的叶片榫头包裹层(3)相互配合,所述纤维层叠的一体化叶身和榫头(1)包括叶身本体(11),所述叶身本体(11)一端设有燕尾榫头(13),所述叶身本体(11)与燕尾榫头(13)之间设有叶身榫头过渡区(12),所述第一叶片缘板(2)中部开设有开孔(22),所述第一叶片缘板(2)包括第二叶片缘板(21),所述开孔(22)的位于该第二叶片缘板(21)上,所述纤维层叠的叶片榫头包裹层(3)上端设置了第一贴合部(31),所述纤维层叠的叶片榫头包裹层(3)垂直与第一贴合部(31)的一侧设置了第二贴合部(32)。

2.如权利要求1所述的一种采用陶瓷纤维层叠的复合材料空心涡轮工作叶片结构,其特征在于,所述叶身本体(11)部位采用多层纤维层叠后卷曲形成叶片型面,所述叶身本体(11)按照叶片型面进行陶瓷纤维层叠,所述叶身本体(11)纤维层沿叶身本体(11)厚度层叠弯曲,并在叶片尾缘位置进行缝合或针刺形成封闭的型面。

3.如权利要求1所述的一种采用陶瓷纤维层叠的复合材料空心涡轮工作叶片结构,其特征在于,所述沿着叶型的燕尾榫头(13)的榫头部位为燕尾型,燕尾型部位的小陶瓷纤维织物一部分为叶身部位的织物延伸而来。

4.如权利要求1所述的一种采用陶瓷纤维层叠的复合材料空心涡轮工作叶片结构,其特征在于,所述沿着叶型的燕尾榫头(13)与叶身榫头过渡区(12)相互配合。

5.如权利要求1所述的一种采用陶瓷纤维层叠的复合材料空心涡轮工作叶片结构,其特征在于,所述开孔(22)的身型与叶身本体(11)身型面一致,所述开孔(22)与纤维层叠的一体化叶身和榫头(1)相互配合。

6.如权利要求1所述的一种采用陶瓷纤维层叠的复合材料空心涡轮工作叶片结构,其特征在于,所述第二叶片缘板(21)与第一贴合部(31)相贴合。

7.如权利要求1所述的一种采用陶瓷纤维层叠的复合材料空心涡轮工作叶片结构,其特征在于,所述纤维层叠的叶片榫头包裹层(3)底部开通有气孔(33),所述气孔位于叶片处。

8.如权利要求7所述的一种采用陶瓷纤维层叠的复合材料空心涡轮工作叶片结构,其特征在于,所述纤维层叠的叶片榫头包裹层(3)底部的气孔(33)身型小于叶片的身型。

9.如权利要求1所述的一种采用陶瓷纤维层叠的复合材料空心涡轮工作叶片结构,其特征在于,所述第一贴合部(31)为纤维层叠的叶片榫头包裹层(3)外翻后与第二叶片缘板(21)贴合的部分。

10.如权利要求1所述的一种采用陶瓷纤维层叠的复合材料空心涡轮工作叶片结构,其特征在于,所述第二贴合部(32)与纤维层叠的一体化叶身和榫头(1)相互配合,所述第二贴合部(32)与纤维层叠的一体化叶身和榫头(1)的一部分贴合,第二贴合部(32)为纤维层叠的叶片榫头包裹层(3)与纤维层叠的一体化叶身和榫头(1)中榫头区域贴合的部分。

技术总结本发明公开一种采用陶瓷纤维层叠的复合材料空心涡轮工作叶片结构,涉及航空发动机技术领域;而本发明包括纤维层叠的一体化叶身和榫头、第一叶片缘板和纤维层叠的叶片榫头包裹层,纤维层叠的一体化叶身和榫头、第一叶片缘板和纤维层叠的叶片榫头包裹层相互配合,纤维层叠的一体化叶身和榫头包括叶身本体,叶身本体一端设有沿着叶型的燕尾榫头,沿着叶型的燕尾榫头之间设有一段叶身榫头过渡区,第一叶片缘板中间设置了开孔,通过设置陶瓷纤维的方向、层叠、插层、填充等方式,构成完整的复合材料空心涡轮叶片结构,该叶片具有较好的载荷传递形式,且纤维层叠方式与叶片构型匹配,不用经过后期的大量加工,即可实现叶片的最终要求。技术研发人员:陈玉龙,由博杰,成来飞,张毅受保护的技术使用者:西北工业大学技术研发日:技术公布日:2024/9/29本文地址:https://www.jishuxx.com/zhuanli/20241009/308884.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。