一种用于含油废水处理的静电纺丝纳米纤维膜及其制备方法

- 国知局

- 2024-10-09 15:34:21

本发明涉及含油废水处理领域,具体涉及一种用于含油废水处理的静电纺丝纳米纤维膜及其制备方法。

背景技术:

1、如今,食品、化工、机械制造等行业的快速发展导致含油废水的过量排放。这类废水处理不当会造成严重的不良影响,包括破坏生态环境,甚至威胁人类健康。一些传统的分离方法,如重力法、浮选法、离心法等,可以有效地处理含油废水,但也存在能耗高、效率低、适用性有限等问题。近年来,膜分离技术以其高效、节能和良好的可控性而备受关注。尽管如此,在传统的过滤方式中,油滴在本质上是一种可延展性液体,很容易粘附在聚合物膜上,导致滤饼在膜表面堆积。同时,由于膜孔堵塞,这将导致严重的膜污染。因此,开发具有增强结构性能的先进功能膜来克服这些问题至关重要。

2、静电纺丝技术制备的纳米纤维膜具有比表面积大、孔隙率高、纤维直径可调等特点,更适合于油水分离。其中膜的防污性能对含油废水的分离至关重要,它与膜的润湿性密切相关。膜的亲水性越强,油滴附着带来的膜污染越小。然而,在长期的运行过程中,由于膜结构的变化和环境的影响而引发的膜污染是不可避免的。因此,仅仅依靠单一的水合层抵抗油污是不够的,一旦油滴渗透到膜孔内部,就容易发生堵塞,由此产生的不可逆污垢很难通过液压清洗去除。

3、因此,急需开发一种针对传统超亲水聚合物膜处理含油废水过程中存在处理效率低及易引发膜污染造成通量急剧下降、尤其稳定性不好的问题的处理方法。

技术实现思路

1、针对上述传统超亲水聚合物膜存在的缺陷,本发明提供一种用于含油废水处理的静电纺丝纳米纤维膜及其制备方法。本发明在传统聚丙烯腈聚合物膜上负载具有强催化性能的氯氧铁,开发一种同步高效分离和过氧化氢辅助下具备再生性的纳米纤维膜,可有效解决膜污染问题,并通过芬顿反应协同作用,实现对含油废水的处理。本发明制备的纳米纤维膜对含油废水的分离效果优异,并且分离高浓度含油废水后,在过氧化氢催化清洗后能够降解膜孔中油类物质,使膜具有100%的水通量恢复率。此外,由于氯化铁催化过氧化氢生成产物的友好性,弥补了传统催化剂容易产生二次污染的缺陷。

2、为了实现上述目的,本发明第一方面提供了一种用于含油废水高效处理的静电纺丝纳米纤维膜的制备方法,具体制备方法包括如下步骤:

3、步骤a:将氯化铁粉体置于坩埚中,然后将坩埚放于真空烘箱中经过高温煅烧制成粉末状氯氧铁(feocl);

4、步骤b:将聚丙烯腈粉末溶解于n,n-二甲基甲酰胺中,得到聚丙烯腈前驱体溶液;再将聚丙烯腈前驱体溶液与氯氧铁混合均匀,得到纺丝液,并将其装入金属注射器中;聚丙烯腈前驱体溶液的质量分数10-20%,氯氧铁的质量占聚丙烯腈前驱体溶液的0.5-5%;

5、步骤c:在静电纺丝机中,注射器进料速度为1.0-10ml/h,针尖施加13-18kv的电压,确保获得一致的电场强度;

6、步骤d:在整个静电纺丝过程中,保持针尖与滚筒收集器表面的距离在10-50cm;

7、步骤e:利用涂有锡纸的金属旋转滚筒收集所得的纳米纤维,纺丝完成后,用热压机压平膜,真空烘箱烘干,得到纳米纤维膜,记为feocl/pan膜。

8、进一步的,步骤a中,所述氯化铁为无水氯化铁、六水合氯化铁中的一种。

9、进一步的,步骤a中,所述煅烧温度为220-240℃,煅烧时间为1-2小时。

10、进一步的,步骤a中,所述氯氧铁为二价铁离子、三价铁离子的一种或多种形态构成。

11、进一步的,步骤b中,所述聚丙烯腈的分子量为120000-150000。

12、进一步的,步骤e中,所述热压机的温度在100-120℃,时间控制10-15分钟。

13、进一步的,步骤e中,所述烘干的温度为40-60℃。

14、本发明第二方面提供上述方法制备得到的用于含油废水高效处理的静电纺丝纳米纤维膜。

15、本发明第三方面提供上述静电纺丝纳米纤维膜在含油废水处理中的应用。所述应用方法包括如下步骤:

16、在错流过滤模式下,将上述feocl/pan膜置于膜组件上,利用蠕动泵输送含油废水,对含油废水进行处理;优选的,在错流过滤模式下,将上述feocl/pan膜置于膜组件上,利用蠕动泵输送含油废水,形成循环过滤,以此达到含油废水的高效处理。

17、进一步的,所述含油废水中油的浓度为500-3000mg/l;

18、进一步的,所述含油废水中的油类物质为天然石油、焦油或其分馏物(例如,煤油,柴油,润滑油)、动植物油(例如大豆油,菜籽油)、脂肪烃类(例如正己烷,液体石蜡)中的一种或几种。

19、进一步的,将被污染的feocl/pan膜置于过氧化氢溶液中进行浸泡,实现膜再生以达到循环使用效果。主要步骤包括:

20、将过滤完含油废水后的feocl/pan膜,用去离子水冲洗10-60min后晾干,放入过氧化氢溶液浸泡清洗,其中过氧化氢溶液的浓度为50-100mm,ph为3-6,浸泡清洗时间为10-30min,清洗完成后取出用去离子水冲洗,得到再生后的feocl/pan膜。利用过氧化氢溶液定时进行对油滴的氧化降解,实现同步分离和过氧化氢辅助下的膜高效再生。过氧化氢是一种强氧化剂,能够有效分解附着在膜表面的有机污染物和油污。通过过氧化氢所产生活性自由基的氧化作用,feocl/pan膜表面的污染物被逐渐去除,膜的通透性得以恢复。同时,过氧化氢溶液的使用也相对环保,不会对环境造成二次污染。通过这种方法,不仅提高了含油废水处理的效率,还实现了资源的有效利用和环境的保护。

21、本发明通过一种简单的静电纺丝技术来制备纳米纤维膜,并利用其在实际含油废水过滤装置中进行含油废水的处理后浸泡过氧化氢以实现再生回用。利用氯氧铁为膜表面提供的特殊分层结构,并在含过氧化氢的水溶液的协同作用下,实现在含油废水过程中的高效油水分离和催化过氧化氢降解油滴实现再生循环使用。此外,利用静电纺丝技术制备的纳米纤维膜具有良好的分离效率和再生能力,有望为高效、可持续处理含油废水开辟了实际应用前景。

22、与现有技术相比,本发明的有益效果:

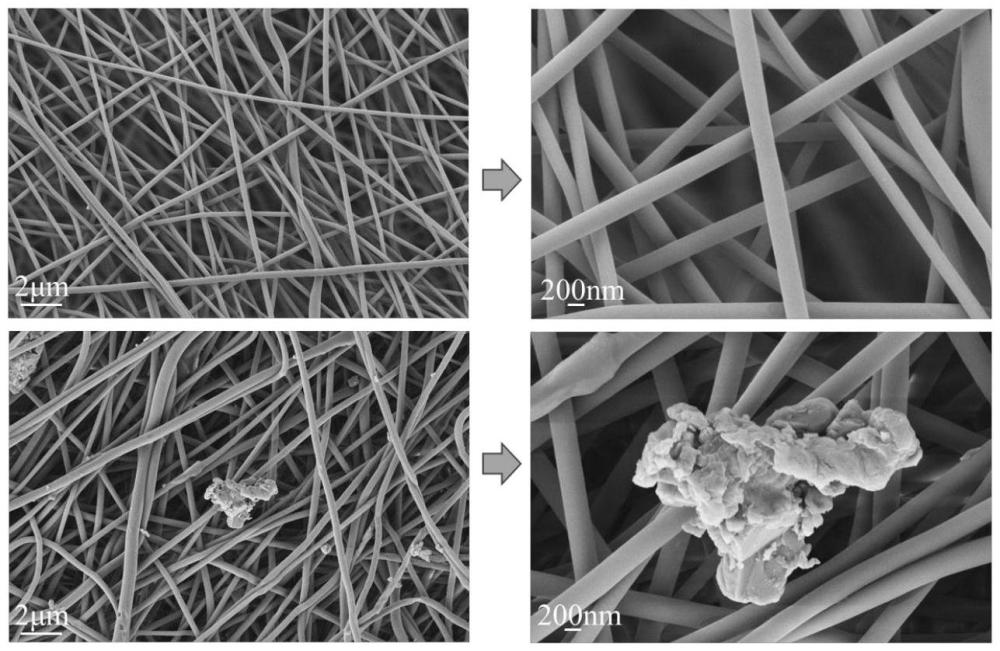

23、1、本发明方法通过电纺技术将feocl均匀地分散在pan基质中,使得膜表面形成了多层结构和较高的表面粗糙度。这种结构显著提高了膜的亲水性,表现出极佳的润湿性能。

24、2、本发明方法制得的feocl/pan膜在含油废水分离测试中展示了极高的过滤通量和优异的分离效率。通过测试纯聚丙烯腈和负载氯氧铁后的纳米纤维膜的过滤性能,其中feocl/pan膜对油水乳液的分离效率达到了99%以上,能够有效地去除水中的油滴,提供洁净的水输出。

25、3、本发明方法制得的膜在纳米纤维上引入feocl,feocl能够激活过氧化氢生成活性氧物种,有效地降解和去除膜表面的有机污染物。

26、4、本发明方法制得的feocl/pan膜的制备过程简单且环保,所用材料如pan和feocl均具有较低的成本和良好的可获得性。此外,该膜在应用中不需要使用大量的化学试剂进行清洗,主要依赖于过氧化氢的氧化作用,减少了化学品的使用和环境污染。其高效的再生能力也意味着减少了膜的更换频率,降低了固体废弃物的产生,具有较高的环境友好性和可持续性。

27、5、本发明方法制得的亲水膜适应能力较好,经过过氧化氢清洗后的feocl/pan膜,其水通量恢复率能达到近乎100%。此外,在污染实验中,该膜展现出极高的抗污染性能,总污染比和不可逆污染比都呈现较低水平,大大延长了膜的使用寿命。这表明膜在经受清洗过程时仍然具有出色的再生能力。这项研究提供了一个简单方法,用于创建适用于高效油水分离的功能性膜,特别是在需要高效去除有机污染物和悬浮颗粒物的应用场景中,feocl/pan膜能够提供可靠的解决方案,提高水处理的整体效率和安全性。

本文地址:https://www.jishuxx.com/zhuanli/20241009/309202.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。