一种涨紧轮弹簧疲劳性能检测装置的制作方法

- 国知局

- 2024-10-15 10:24:13

本发明属于疲劳检测装置,具体涉及了一种涨紧轮弹簧疲劳性能检测装置。

背景技术:

1、涨紧轮是用于汽车传动系统的皮带张紧装置。涨紧轮主要由固定壳体、张紧臂、轮体、扭簧、滚动轴承和弹簧轴套等组成,能根据皮带不同的松紧程度,自动调整张紧力,使传动系统稳定安全可靠。弹簧是一种利用弹性来工作的机械零件,用以控制机件的运动、缓和冲击或震动、贮蓄能量、测量力的大小等,在工业生产和日常生活中有着相当广泛的作用。

2、经检索,中国专利公开了一种涨紧轮弹簧疲劳检测装置(公告号为cn210464884u),该专利技术通过设置有第二挂钩、电动伸缩杆、橡胶垫和红外发射器等结构,使用时电动伸缩杆定长来回伸缩,刚开始时弹簧弹性没变,弹簧拉动橡胶垫,此时红外发射器正好照在红外感应器上,当弹簧的弹性变差时,弹簧拉动橡胶垫的拉力变小,此时红外发射器未照在红外感应器上,信号传送给红外控制器,红外控制器控制电动伸缩杆停止工作,根据弹簧的来回运动次数来衡量弹簧的抗疲劳能力,但是现有的检测装置是单独将涨紧轮的弹簧取下进行检测,不能模拟涨紧轮使用过程中的实际情况,检测准确性较差,因此,本领域技术人员提供了一种涨紧轮弹簧疲劳性能检测装置,以解决上述背景技术中提出的问题。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的一种涨紧轮弹簧疲劳性能检测装置。

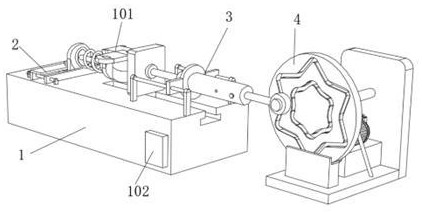

2、为达到以上目的,本发明提供了一种涨紧轮弹簧疲劳性能检测装置,包括工作台,所述工作台的顶部设置有待测试的涨紧轮本体,所述工作台的一侧设置有控制器,所述工作台的顶部设置有用于对涨紧轮本体限位的限位机构,所述工作台的表面设置有连接机构,所述工作台的一侧设置有用于配合连接机构对涨紧轮本体进行测试的驱动机构;所述连接机构包括设置于工作台顶部的触发组件和调节组件;其中,所述触发组件包括滑动连接于工作台顶部的安装块,所述安装块靠近涨紧轮本体的一侧嵌入安装有缓冲块,所述安装块的内部设置有压力传感器,所述压力传感器的一侧缓冲块的表面相接触,所述安装块的另一侧设置有安装壳,所述安装壳的内部设置有电动推杆,所述电动推杆的输出轴贯穿出安装壳并与安装块的表面固定连接

3、在上述技术方案中,进一步,所述调节组件包括设置于安装壳表面的连接壳,所述连接壳的内壁固定连接有与安装壳表面滑动连接的滑块,所述连接壳的表面固定连接有连接环,所述连接环的表面固定连接有数量为两个且对称分布的固定板,所述工作台的顶部固定连接有数量为两个且分别与两个所述固定板内壁滑动连接的导向杆。

4、在上述技术方案中,进一步,所述连接壳远离安装块的一侧固定连接有连接杆,所述连接杆的另一端固定连接有固定块,所述固定块的表面设置有触发杆,所述触发杆的一端贯穿出固定块,所述触发杆的表面与固定块的内壁之间固定连接有第一弹簧。

5、在上述技术方案中,进一步,所述调节组件还包括两个均开设于安装壳表面的限位孔,所述连接壳的表面设置有限位柱,所述限位柱的一端贯穿至相邻所述限位孔的内部。

6、在上述技术方案中,进一步,所述驱动机构包括设置于工作台一侧的安装架,所述安装架的表面转动连接有连接轴,所述连接轴的另一端固定连接有转盘,所述转盘的另一侧从外缘向圆心依次开设有第一驱动槽和第二驱动槽,所述触发杆的一端延伸至第一驱动槽的内部。

7、在上述技术方案中,进一步,所述安装架的表面设置有电机,所述电机的输出轴固定连接有第一齿轮,所述连接轴的表面固定连接有第二齿轮,所述第一齿轮与第二齿轮啮合连接,且第一齿轮与第二齿轮的齿轮比为三比一。

8、在上述技术方案中,进一步,所述限位机构包括转动连接于工作台顶部的双向丝杠,所述双向丝杠的表面螺纹连接有数量为两个且对称分布的连接板,所述工作台的顶部固定连接有与双向丝杠对称分布的导杆,所述导杆与两个所述连接板的内壁滑动连接。

9、在上述技术方案中,进一步,其中一个所述连接板的顶部固定连接有安装板,所述安装板的表面开设有数量为两个的螺纹孔,所述安装板的顶部设置有数量为两个的紧固螺栓,所述紧固螺栓的下端螺纹贯穿出相邻所述螺纹孔并与涨紧轮本体的表面相抵紧。

10、与现有技术相比,本发明具有以下有益效果:

11、1、通过设置限位机构和触发组件,能够利用限位机构对涨紧轮本体进行限位,配合触发组件的自调节能够对使缓冲板紧贴涨紧轮本体的同时不会产生太大的压力,能够模拟实际使用过程中本身传动带对涨紧轮本体的压力,从而检测过程中更加贴合弹簧本身受到轮体以及涨紧轮本体其余部件的负载,提高了检测的准确性,使得检测的数据更加贴合实际情况。

12、2、驱动机构的设置能够配合连接机构实现多范围的检测效果,同时第一齿轮和第二齿轮的相互配合能够在电机的单次旋转一周作用下实现转盘的多次旋转,从而降低了使用成本,提高了检测效率,通过对触发杆位置的调节使其位于第一驱动槽或第二驱动槽内进行使用,实现两个移动距离的调节,适用于不同情况下对涨紧轮本体弹簧的疲劳性能检测,同时能够应用于不同型号的涨紧轮本体,提高了装置的适用范围。

技术特征:1.一种涨紧轮弹簧疲劳性能检测装置,包括工作台(1),其特征在于,所述工作台(1)的顶部设置有待测试的涨紧轮本体(101),所述工作台(1)的一侧设置有控制器(102),所述工作台(1)的顶部设置有用于对涨紧轮本体(101)限位的限位机构(2),所述工作台(1)的表面设置有连接机构(3),所述工作台(1)的一侧设置有用于配合连接机构(3)对涨紧轮本体(101)进行测试的驱动机构(4);

2.根据权利要求1所述的一种涨紧轮弹簧疲劳性能检测装置,其特征在于,所述调节组件(32)包括设置于安装壳(3105)表面的连接壳(3201),所述连接壳(3201)的内壁固定连接有与安装壳(3105)表面滑动连接的滑块(3208),所述连接壳(3201)的表面固定连接有连接环(3203),所述连接环(3203)的表面固定连接有数量为两个且对称分布的固定板(3202),所述工作台(1)的顶部固定连接有数量为两个且分别与两个所述固定板(3202)内壁滑动连接的导向杆(3205)。

3.根据权利要求2所述的一种涨紧轮弹簧疲劳性能检测装置,其特征在于,所述连接壳(3201)远离安装块(3101)的一侧固定连接有连接杆(3204),所述连接杆(3204)的另一端固定连接有固定块(3209),所述固定块(3209)的表面设置有触发杆(3210),所述触发杆(3210)的一端贯穿出固定块(3209),所述触发杆(3210)的表面与固定块(3209)的内壁之间固定连接有第一弹簧(3211)。

4.根据权利要求3所述的一种涨紧轮弹簧疲劳性能检测装置,其特征在于,所述调节组件(32)还包括两个均开设于安装壳(3105)表面的限位孔(3206),所述连接壳(3201)的表面设置有限位柱(3207),所述限位柱(3207)的一端贯穿至相邻所述限位孔(3206)的内部。

5.根据权利要求4所述的一种涨紧轮弹簧疲劳性能检测装置,其特征在于,所述驱动机构(4)包括设置于工作台(1)一侧的安装架(401),所述安装架(401)的表面转动连接有连接轴(407),所述连接轴(407)的另一端固定连接有转盘(406),所述转盘(406)的另一侧从外缘向圆心依次开设有第一驱动槽(404)和第二驱动槽(405),所述触发杆(3210)的一端延伸至第一驱动槽(404)的内部。

6.根据权利要求5所述的一种涨紧轮弹簧疲劳性能检测装置,其特征在于,所述安装架(401)的表面设置有电机(402),所述电机(402)的输出轴固定连接有第一齿轮(403),所述连接轴(407)的表面固定连接有第二齿轮(408),所述第一齿轮(403)与第二齿轮(408)啮合连接,且第一齿轮(403)与第二齿轮(408)的齿轮比为三比一。

7.根据权利要求1所述的一种涨紧轮弹簧疲劳性能检测装置,其特征在于,所述限位机构(2)包括转动连接于工作台(1)顶部的双向丝杠(201),所述双向丝杠(201)的表面螺纹连接有数量为两个且对称分布的连接板(202),所述工作台(1)的顶部固定连接有与双向丝杠(201)对称分布的导杆,所述导杆与两个所述连接板(202)的内壁滑动连接。

8.根据权利要求7所述的一种涨紧轮弹簧疲劳性能检测装置,其特征在于,其中一个所述连接板(202)的顶部固定连接有安装板(203),所述安装板(203)的表面开设有数量为两个的螺纹孔(204),所述安装板(203)的顶部设置有数量为两个的紧固螺栓(205),所述紧固螺栓(205)的下端螺纹贯穿出相邻所述螺纹孔(204)并与涨紧轮本体(101)的表面相抵紧。

技术总结本发明属于疲劳检测装置技术领域,具体公开了一种涨紧轮弹簧疲劳性能检测装置,包括工作台,所述工作台的顶部设置有待测试的涨紧轮本体,所述工作台的一侧设置有控制器,所述工作台的顶部设置有用于对涨紧轮本体限位的限位机构,所述工作台的表面设置有连接机构;通过设置限位机构和触发组件,能够利用限位机构对涨紧轮本体进行限位,配合触发组件的自调节能够对使缓冲板紧贴涨紧轮本体的同时不会产生太大的压力,能够模拟实际使用过程中本身传动带对涨紧轮本体的压力,从而检测过程中更加贴合弹簧本身受到轮体以及涨紧轮本体其余部件的负载,提高了检测的准确性,使得检测的数据更加贴合实际情况。技术研发人员:李铿受保护的技术使用者:江苏祺特汽车部件有限公司技术研发日:技术公布日:2024/10/10本文地址:https://www.jishuxx.com/zhuanli/20241014/317566.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表