一种高模量强度塑性匹配的石墨/石墨烯增强镁基复合材料的制备方法

- 国知局

- 2024-10-15 09:30:31

本发明涉及一种增强镁基复合材料的制备方法。

背景技术:

1、航空航天、数字3c和武器等行业需要低密度、高模量的金属材料来节能减排。然而,模量是材料的固有属性,通过合金化只能获得最小的模量增量。添加高模量金属或非金属增强材料可以显著提高纯镁或镁合金的弹性模量。石墨烯或碳纳米材料是镁基复合材料的优良增强材料,因为它们具有高强度、高导热性,并且在高温下不会与镁发生反应。有研究表明将一定含量的石墨烯纳米片(gnps)添加到镁基体中,在塑性少量降低的前提下,使屈服强度有了明显的提高。另外有研究表明,将第二种增强剂加入到用gnps增强的镁基复合材料中可以提高gnps在镁基中的分散性,从而改善材料的机械性能。gfs和gnp不会相互反应,具有高温稳定性、强度和刚度。此外,镁合金和复合材料可以通过二次变形进一步强化,如挤压、轧制、多向锻造和等通道转角挤压。然而,关于纳米颗粒和玻璃纤维混杂增强镁基复合材料特别是热变形的研究很少。

技术实现思路

1、本发明是要解决目前镁基复合材料具有高模量的同时不能具有较高的强度和塑性的技术问题,而提供一种高模量强度塑性匹配的石墨/石墨烯增强镁基复合材料的制备方法。

2、本发明的高模量强度塑性匹配的石墨/石墨烯增强镁基复合材料的制备方法是按以下步骤进行的:

3、一、石墨和石墨烯的预处理:将石墨、石墨烯与锌粉一起放在无水乙醇中,再加入水性分散剂,混合搅拌1h~1.5h进行初步微观插片处理,接着对所得的混合溶液进行双场调控,得到一种石墨、石墨烯和锌粉交替排布的结构体混合液;然后将石墨、石墨烯和锌粉交替排布的结构体混合液依次进行抽滤和干燥,将干燥后的混合粉末进行粉碎处理,得到石墨/石墨烯预分散体;

4、所述的水性分散剂的质量与石墨和石墨烯的质量之和的比为1:(10~11);

5、所述的石墨烯、石墨和锌粉三者的质量比为(7~9):(3~9):(3~9);

6、所述的石墨和石墨烯的质量之和与无水乙醇的体积比为10g:(400ml~500ml);

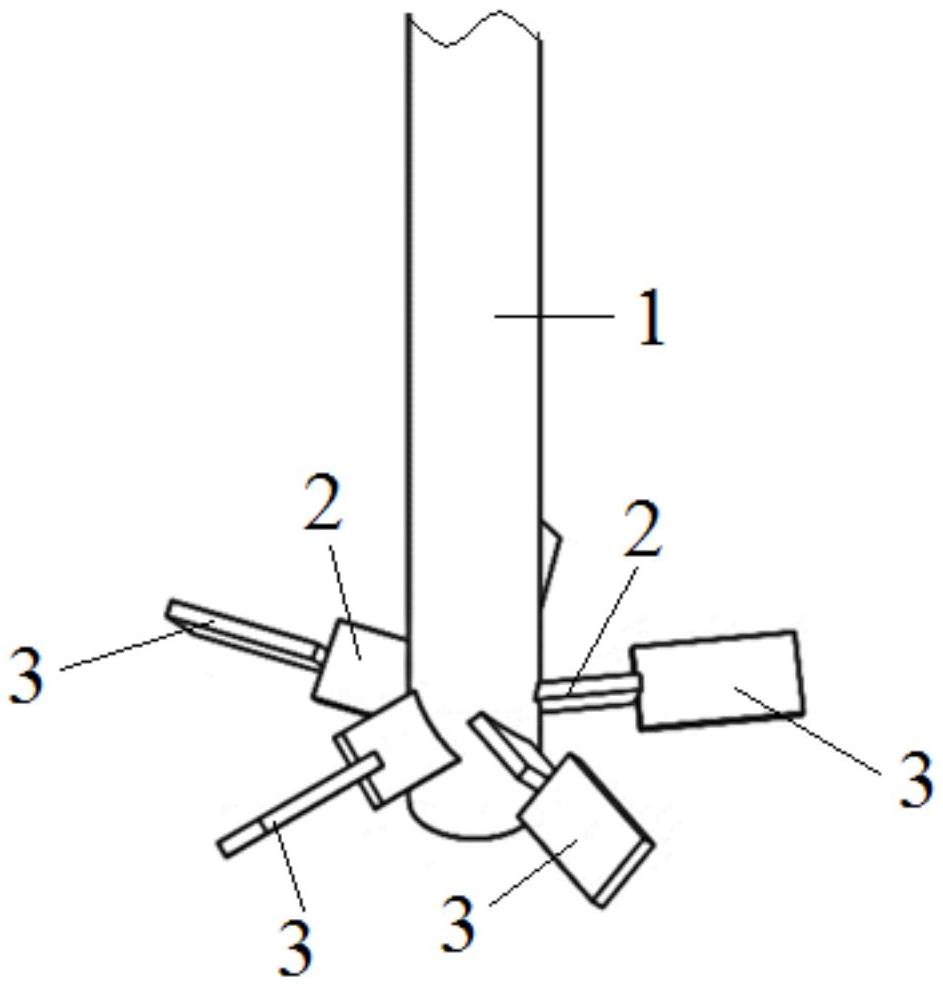

7、所述的双场调控为将混合溶液进行电磁搅拌与超声同时处理,处理时间为0.5h~1h,电磁搅拌的转速为60r/min~120r/min,超声功率为100w~300w;

8、二、石墨/石墨烯混杂增强镁基复合材料的制备:将镁合金铸锭放入坩埚中,通入保护气氛同时加热使其融化,待镁合金融化后除去熔体表面的废渣;将已烘干的且刷有滑石粉和氧化锌涂料的双段反斜叶片搅拌器伸入液面下方1cm~2cm,降温至镁合金的液相线温度以上30℃~40℃时开启搅拌,转速为500rpm~700rpm,熔体变为半固态后将预热好的步骤一制备的石墨/石墨烯预分散体在靠近搅拌轴的位置加入,待全部加入后开始计时搅拌10min~20min;然后升温至镁合金液相线以上80℃~90℃,然后进行超声处理,超声功率为1700w~2100w,超声时间为8min~15min;然后将熔体倒入预热的浇铸模具中,施加360mpa~370mpa的载荷,得到铸态石墨/石墨烯增强镁基复合材料;

9、所述的镁合金铸锭中各个元素的组成为:3wt.%zn,0.1wt.%y,其余均为mg;

10、所述的步骤一制备的石墨/石墨烯预分散体与液态镁合金的质量比为(2~4):97;

11、所述的保护气氛为co2与sf6的混合气体,二者的体积分数比为co2:sf6=40:(5~6);

12、所述的预热浇铸模具的预热温度为420℃~430℃;

13、所述的双段反斜叶片搅拌器是由1个转轴1、5个第一搅拌叶片2和5个第二搅拌叶片3组成;所述的第一搅拌叶片2和第二搅拌叶片3均为长方体薄片结构,5个第一搅拌叶片2均匀分布固定在转轴1上,5个第一搅拌叶片2等高且均与转轴1呈45°夹角,每个第一搅拌叶片2的外端均固定一个第二搅拌叶片3,第一搅拌叶片2与第二搅拌叶片3为垂直关系,第一搅拌叶片2的一个中轴线与第二搅拌叶片3的一个中轴线重合,5个第二搅拌叶片3等高且均与转轴1呈45°夹角;

14、三、石墨/石墨烯混杂增强镁基复合材料的大形变热处理:将步骤二所得到的铸态石墨/石墨烯混杂增强镁基复合材料切割成块体,利用砂轮机进行打磨去除表面氧化物,然后用铝箔包裹;使用热处理炉进行分梯度均匀化热处理;然后加热至180℃~210℃并保温30min~40min;放入预热至180℃~210℃的模具中,采用四柱立式压力试验机进行高分散螺旋大变形挤压,然后空冷至室温得到具有高模量高强度高塑性的石墨/石墨烯增强镁基复合材料;

15、挤压时的挤压比为(15~16):1,挤压温度为180℃~210℃,挤压速度为0.1mm/s~1mm/s;

16、所述的分梯度均匀化热处理为:先在350℃~360℃保温6h~6.5h,然后升温至400℃~410℃并保温14h~14.5h,最后进行快速水冷;

17、所述的高分散螺旋大变形挤压所用的凹模的内腔为开口直径随着向下逐渐变小的漏斗形结构,内腔内壁上均匀排列着多个变径螺旋形凹槽4,每个变径螺旋形凹槽4由上到下越来越细。

18、本发明在步骤二中的双段反斜叶片搅拌器中靠近转轴1的第一搅拌叶片2与远离转轴1的第二搅拌叶片3在搅拌时对熔体分别产生下压和提拉的作用;在搅拌过程中不仅使熔体在水平方向上随旋转方向形成涡流,在纵向上还能形成中心向外或由外向中心的回流,从而对金属熔体产生多向强劲的混合剪切力,可以大幅度将增强体分散均匀。

19、本发明在步骤二中的凹模内腔为整体为开口随着向下逐渐变小的漏斗形结构,内壁均匀排列着多个变径螺旋形凹槽4,在挤压过程中可以使材料受到强大的扭转剪切力,使增强体分散更加均匀;每个变径螺旋形凹槽4由上到下越来越细,不仅可以进一步增大变形量,还能使材料平滑过渡到出料口,使材料顺利均匀挤出。

20、与现有技术相比,本发明具有以下优点和有益效果:

21、步骤二中通过自研的双段反斜叶片搅拌器的特殊结构,在搅拌分散的过程中使熔体在水平方向、竖直方向协调流动,可大幅度使增强体分散均匀;通过自研的双段反斜叶片搅拌器的特殊结构,在搅拌分散的过程中不仅使熔体在水平方向上随旋转方向形成涡流,在纵向上还能形成中心向外或由外向中心的回流;然后通过自研的螺纹扭转挤压凹模,在挤压过程中不仅可以使增强体在基体中进一步得到分散,还能对材料施加三维压缩和强劲剪力,使增强体高分散的同时发生强大的塑性变形,显著细化晶粒,最终得到抗拉强度为363.16mpa~385.26mpa,屈服强度为313.45mpa~335.35mpa,塑性为9.17%~11.04%,模量为54.8gpa~56.5gpa,的高模量高强度高塑性的石墨/石墨烯增强镁基复合材料。

技术特征:1.一种高模量强度塑性匹配的石墨/石墨烯增强镁基复合材料的制备方法,其特征在于高模量强度塑性匹配的石墨/石墨烯增强镁基复合材料的制备方法是按以下步骤进行的:

2.根据权利要求1所述的一种高模量强度塑性匹配的石墨/石墨烯增强镁基复合材料的制备方法,其特征在于步骤一中所述的干燥的温度为80℃。

3.根据权利要求1所述的一种高模量强度塑性匹配的石墨/石墨烯增强镁基复合材料的制备方法,其特征在于步骤一中所述的石墨烯、石墨和锌粉三者的质量比为7:3:3。

4.根据权利要求1所述的一种高模量强度塑性匹配的石墨/石墨烯增强镁基复合材料的制备方法,其特征在于步骤二中所述的预热好的步骤一制备的石墨/石墨烯预分散体的预热温度为200℃且用铝箔包着进行预热。

5.根据权利要求1所述的一种高模量强度塑性匹配的石墨/石墨烯增强镁基复合材料的制备方法,其特征在于步骤三中所述的分梯度均匀化热处理为:先在350℃~360℃保温6h,然后升温至400℃~410℃并保温14h,最后进行快速水冷。

技术总结一种高模量强度塑性匹配的石墨/石墨烯增强镁基复合材料的制备方法,涉及一种增强镁基复合材料的制备方法。本发明是要解决目前镁基复合材料具有高模量的同时不能具有较高的强度和塑性的技术问题。本发明的两个搅拌叶片在搅拌时对熔体分别产生下压和提拉的作用,在搅拌过程中不仅使熔体在水平方向上随旋转方向形成涡流,在纵向上还能形成中心向外或由外向中心的回流,可以大幅度将增强体分散均匀。本发明通过自研的螺纹扭转挤压凹模在挤压过程中不仅可以使增强体在基体中进一步得到分散,还能对材料施加三维压缩和强劲剪力,使增强体高分散的同时发生强大的塑性变形,显著细化晶粒,最终得到高模量高强度高塑性的石墨/石墨烯增强镁基复合材料。技术研发人员:聂凯波,贾哲,邓坤坤,徐超,郭勇智受保护的技术使用者:太原理工大学技术研发日:技术公布日:2024/10/10本文地址:https://www.jishuxx.com/zhuanli/20241015/314371.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。