用于降低金属管状件残余应力的工艺方法和系统与流程

- 国知局

- 2024-10-15 09:28:31

本发明涉及运载火箭动力系统中金属管状构件零件加工,具体地,涉及一种用于降低金属管状件残余应力的工艺方法和系统。

背景技术:

1、动力系统中的管状构件在运载火箭飞行过程中起着极为关键的作用,因而在火箭制造中被广泛应用,如直导管件,隧道管件,补偿器管件等,其具有径厚比大、形状复杂等特点,材料一般为不锈钢或铝合金。对于管状结构件由于它在实际使用中需要承受复杂的外加载荷和使用环境,残余应力是决定该类结构件安全系数和服役性能的关键要素。其中,一般认为残余拉应力会促进工件的裂纹的萌生和扩展,降低成形件的疲劳寿命;而残余压应力的存在则有助于防止应力腐蚀开裂,以及疲劳裂纹的萌生和扩展。进而提高工件的疲劳寿命。因此在该类零件预成形结束后,往往需要额外增加一步残余应力控制工艺,期望消除残余拉应力甚至形成有益的残余压应力。

2、根据工艺原理可将传统的残余应力的去除和调整可分为两类:热处理法和机械法。对于现有的残余应力控制方法在应用于复杂截面管状件时存在以下难点:1、热处理法时材料内部的组织转变是不可避免的,容易降低成形件的机械性能;2、机械法由于外加强载荷的作用,会降低成形件的形状精度,热处理法也同样存在这个问题。

3、因此如何在充分保证截面形状精度的同时,消除管状件的残余应力,并在表面形成有益的残余压应力成为了一个亟待解决的问题。

4、专利文献cn112048613a公开了一种管状构件的激光表面处理方法及导波体,在实施强化过程中在管状构件内部填充一种与管状构件材料阻抗匹配的导波弹性体,控制冲击波传播,实现耦合应力场分布和宏观变形控制,用于包括航空液压导管在内的薄壁管状构件的激光表面强化处理,能够基本消除或减弱激光在管内壁形成反射、折射,避免与入射波系耦合,从而避免形成复杂的应力场分布及宏观变形,保证管状构件抗疲劳性能,最终降低使用故障率。然而该专利无法完全解决目前存在的技术问题,也无法满足本发明的需求。

技术实现思路

1、针对现有技术中的缺陷,本发明的目的是提供一种用于降低金属管状件残余应力的工艺方法和系统。

2、根据本发明提供的用于降低金属管状件残余应力的工艺方法,包括:

3、步骤1:选取直管坯,进行预成形来获得所需截面形状的预制坯;

4、步骤2:将预成形后零件放入截面压缩终成形模具中,其中下模的模具轮廓与最终得到的零件的外轮廓完全相同,并通过压机的合模作用,使得上下模具合模,此时管坯的截面没有发生压缩;

5、步骤3:对预成形零件进行管端密封,并施加支撑内压;

6、步骤4:当管材内部存在预设条件的内压支撑后,通过上模座的合模作用给上模提供下压量,进而对预成形零件进行截面压缩;

7、步骤5:撤掉内压支撑,模具开模,取出截面压缩后的管坯,得到外表面低残余拉应力数值水平的管状件。

8、优选地,对预成形零件的内腔施加液体或者气体介质,并对管端进行密封,使管材内部形成内压支撑,根据管坯材料强度的不同施加不同大小的支撑内压,保证管坯截面在压缩过程中不发生起皱。

9、优选地,预成形零件各个截面环向周长发生缩短,并使截面各处材料均产生塑性变形,整个截面的压缩变形量达到0.5%-60%,同时,在整个截面压缩过程中预成形零件各处的截面始终与模具型腔贴合,进而保证在截面压缩过程中截面形状的精度要求。

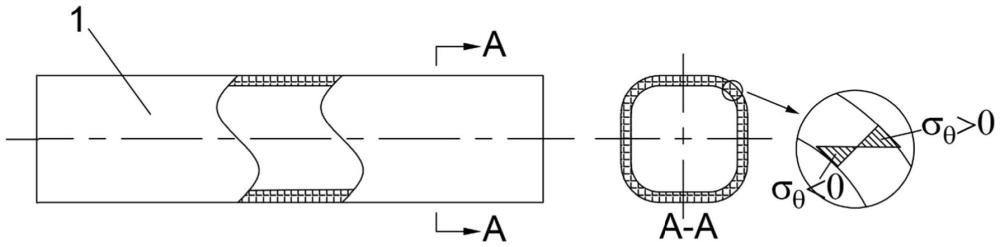

10、优选地,在截面压缩过程中,沿环向施加压缩力f,与弯曲产生的环向拉应力相抵、环向压应力叠加,进而使得截面上环向应力均匀化,消除内压外拉的应力差。

11、优选地,适用于封闭截面金属材料管状件,以及弯曲轴线复杂截面管状结构件。

12、根据本发明提供的用于降低金属管状件残余应力的工艺系统,包括:

13、模块m1:选取直管坯,进行预成形来获得所需截面形状的预制坯;

14、模块m2:将预成形后零件放入截面压缩终成形模具中,其中下模的模具轮廓与最终得到的零件的外轮廓完全相同,并通过压机的合模作用,使得上下模具合模,此时管坯的截面没有发生压缩;

15、模块m3:对预成形零件进行管端密封,并施加支撑内压;

16、模块m4:当管材内部存在预设条件的内压支撑后,通过上模座的合模作用给上模提供下压量,进而对预成形零件进行截面压缩;

17、模块m5:撤掉内压支撑,模具开模,取出截面压缩后的管坯,得到外表面低残余拉应力数值水平的管状件。

18、优选地,对预成形零件的内腔施加液体或者气体介质,并对管端进行密封,使管材内部形成内压支撑,根据管坯材料强度的不同施加不同大小的支撑内压,保证管坯截面在压缩过程中不发生起皱。

19、优选地,预成形零件各个截面环向周长发生缩短,并使截面各处材料均产生塑性变形,整个截面的压缩变形量达到0.5%-60%,同时,在整个截面压缩过程中预成形零件各处的截面始终与模具型腔贴合,进而保证在截面压缩过程中截面形状的精度要求。

20、优选地,在截面压缩过程中,沿环向施加压缩力f,与弯曲产生的环向拉应力相抵、环向压应力叠加,进而使得截面上环向应力均匀化,消除内压外拉的应力差。

21、优选地,适用于封闭截面金属材料管状件,以及弯曲轴线复杂截面管状结构件。

22、与现有技术相比,本发明具有如下的有益效果:

23、(1)本发明通过简单的模具合模运动,使得管状件截面发生压缩塑性变形,进而实现环向应力均匀化,最终达到消除管状件外表面残余拉应力甚至形成一定的外表面残余压应力的目的,操作流程简单,提高了管状件残余应力调控工艺的工作效率;

24、(2)相较于传统的机械法、热处理法在控制管状件外表面残余应力时,利用截面压缩具有以下优点:(a)相较于热处理法,室温下成形能很好地避免材料组织热敏感性问题;(b)在模具和内压的共同约束作用下,成形件的形状精度更高、表面粗糙度更低;(c)由于环向压缩力在整个截面上连续分布,所以能使截面上各单元的残余应力控制更为彻底,适用于复杂的截面形状;(d)施加的是环向压缩力,材料全程处于压缩变形,从应力状态上避免了微裂纹的产生,克服了高强钢材料塑性低的问题,进一步提高了成形件的力学性能和使用寿命;(e)由于这是从残余应力产生的根本力学条件以及封闭截面的特性来调整残余应力,因此适用于大部分金属材料。

技术特征:1.一种用于降低金属管状件残余应力的工艺方法,其特征在于,包括:

2.根据权利要求1所述的用于降低金属管状件残余应力的工艺方法,其特征在于,对预成形零件的内腔施加液体或者气体介质,并对管端进行密封,使管材内部形成内压支撑,根据管坯材料强度的不同施加不同大小的支撑内压,保证管坯截面在压缩过程中不发生起皱。

3.根据权利要求1所述的用于降低金属管状件残余应力的工艺方法,其特征在于,预成形零件各个截面环向周长发生缩短,并使截面各处材料均产生塑性变形,整个截面的压缩变形量达到0.5%-60%,同时,在整个截面压缩过程中预成形零件各处的截面始终与模具型腔贴合,进而保证在截面压缩过程中截面形状的精度要求。

4.根据权利要求1所述的用于降低金属管状件残余应力的工艺方法,其特征在于,在截面压缩过程中,沿环向施加压缩力f,与弯曲产生的环向拉应力相抵、环向压应力叠加,进而使得截面上环向应力均匀化,消除内压外拉的应力差。

5.根据权利要求1所述的用于降低金属管状件残余应力的工艺方法,其特征在于,适用于封闭截面金属材料管状件,以及弯曲轴线复杂截面管状结构件。

6.一种用于降低金属管状件残余应力的工艺系统,其特征在于,包括:

7.根据权利要求6所述的用于降低金属管状件残余应力的工艺系统,其特征在于,对预成形零件的内腔施加液体或者气体介质,并对管端进行密封,使管材内部形成内压支撑,根据管坯材料强度的不同施加不同大小的支撑内压,保证管坯截面在压缩过程中不发生起皱。

8.根据权利要求6所述的用于降低金属管状件残余应力的工艺系统,其特征在于,预成形零件各个截面环向周长发生缩短,并使截面各处材料均产生塑性变形,整个截面的压缩变形量达到0.5%-60%,同时,在整个截面压缩过程中预成形零件各处的截面始终与模具型腔贴合,进而保证在截面压缩过程中截面形状的精度要求。

9.根据权利要求6所述的用于降低金属管状件残余应力的工艺系统,其特征在于,在截面压缩过程中,沿环向施加压缩力f,与弯曲产生的环向拉应力相抵、环向压应力叠加,进而使得截面上环向应力均匀化,消除内压外拉的应力差。

10.根据权利要求6所述的用于降低金属管状件残余应力的工艺系统,其特征在于,适用于封闭截面金属材料管状件,以及弯曲轴线复杂截面管状结构件。

技术总结本发明提供了一种用于降低金属管状件残余应力的工艺方法和系统,包括:步骤1:选取直管坯,进行预成形来获得所需截面形状的预制坯;步骤2:将预成形后零件放入截面压缩终成形模具中,通过压机进行合模运动;步骤3:对预成形零件进行管端密封,并施加支撑内压;步骤4:通过上模座的合模作用给上模提供下压量,进而对预成形零件进行截面压缩;步骤5:撤掉内压支撑,模具开模,取出截面压缩后的管坯,得到外表面低残余拉应力数值水平的管状件。本发明通过模具合模运动,使得管状件截面发生压缩塑性变形,实现环向应力均匀化,达到消除管状件外表面残余拉应力甚至形成一定的外表面残余压应力的目的,提高了管状件残余应力调控工艺的工作效率。技术研发人员:林才渊,武凯琦,张越,邹隆勋,陈哲,孙振钦,历吴恺,赵淘,冯苏乐,初冠南受保护的技术使用者:上海航天精密机械研究所技术研发日:技术公布日:2024/10/10本文地址:https://www.jishuxx.com/zhuanli/20241015/314247.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表