涂层设备、方法和电极与流程

- 国知局

- 2024-10-15 09:25:52

本发明涉及一种用于在衬底上制造具有至少一个双层粉末层的电极的涂层设备、一种用于在衬底上制造具有至少一个双层粉末层、尤其双层的阴极层和/或阳极层的电极的方法以及一种电极。

背景技术:

1、在无溶剂或干法的电极制造试验中,迄今制造具有单层涂层的电极。为了提高电池单体的性能,在传统的电极制造中追求制造具有多层涂层(各层的成分不同)的电极的方法。因为这些电极具有更高的能量密度和导电性。

2、当前,具有多层涂层的无溶剂式地制造的电极通常被生产为独立的膜。在压延机间隙中将两种粉末压到集流体上。

3、然而电极仍按标准被湿处理并且因此含有溶剂。

4、一种另外的方法是将作为独立膜的各个单独的层依次地涂覆到为此设置的衬底侧上。为此例如可以在两个依次布置的压延机间隙中分别涂覆并压紧各个单独的层。

5、然而,这通常需要增附剂或者一定的粉末湿度,因为否则无法保证各层的附着。这可能导致衬底或集流体未连贯地被涂层。这又导致如此制造的电极的更高的废品率或较低的电功率。

技术实现思路

1、因此,本发明所要解决的技术问题是至少部分地克服上述缺点中的至少一个缺点。尤其地,本发明所要解决的技术问题是提供一种涂层设备,该涂层设备能够实现干法电极制造,以便提高电极的导电性或能量密度。本发明所要解决的技术问题还在于提供一种用于干法电极制造的方法和一种如此制造的电极。

2、上述技术问题通过根据本发明的涂层设备、根据本发明的方法和根据本发明的电极解决。本发明的其它特征以及细节由说明书和附图得出。在此,关于根据本发明的涂层设备描述的特征和细节当然也关于根据本发明的方法和/或关于根据本发明的电极适用并且相应地反之亦然,即,关于根据本发明的方法描述的特征和细节当然也关于根据本发明的涂层设备和/或关于根据本发明的电极适用,并且关于根据本发明的电极描述的特征和细节当然也关于根据本发明的涂层设备和/或关于根据本发明的方法适用,因此就公开内容而言各个单独的发明方面总是相互参考或者可以相互参考。

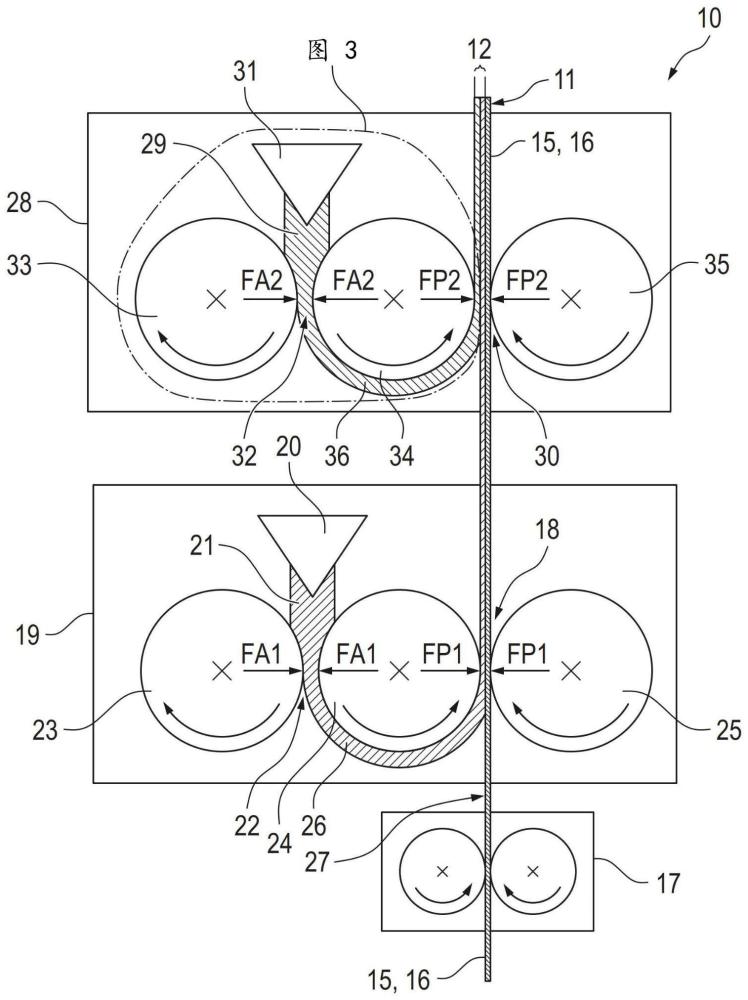

3、根据本发明的第一方面按照本发明提供一种涂层设备,用于在衬底、尤其集流体上制造具有至少一个双层粉末层、尤其双层的阴极层和/或阳极层的电极,所述涂层设备具有:输送单元,用于将衬底输入第一压紧间隙中;第一辊装置,用于将第一粉末作为第一层传递到衬底的第一侧上;和第二辊装置,用于将第二粉末作为第二层传递到衬底的第一侧上的第一层上。

4、在此,第一辊装置具有第一计量单元,用于容纳第一粉末并且用于用第一粉末填充第一计量间隙。此外,第一辊装置具有第一涂布辊、第一压紧辊单元和第二压紧辊单元,其中,第一计量间隙设置在第一涂布辊和第一压紧辊单元之间,并且其中,第一压紧间隙设置在第一压紧辊单元和第二压紧辊单元之间。在此,第一计量间隙设置用于通过第一涂布力将第一粉末作为第一层涂布到第一压紧辊单元上,并且第一压紧间隙设置用于通过第一压紧力将第一层从第一压紧辊单元传递到衬底的第一侧上。

5、第二辊装置布置在第一辊装置的下游,其中,第一辊装置设计用于将在第一侧上涂层的衬底输入第二辊装置的第二压紧间隙中。

6、在此,第二辊装置具有第二计量单元,用于容纳第二粉末并且用于用第二粉末填充第二计量间隙。在此,第二辊装置具有第二涂布辊、第三压紧辊单元和第四压紧辊单元,其中,第二计量间隙设置在第二涂布辊和第三压紧辊单元之间,并且其中,第二压紧间隙设置在第三压紧辊单元和第四压紧辊单元之间。第二计量间隙设置用于通过第二涂布力将第二粉末作为第二层涂布到第三压紧辊单元上,并且第二压紧间隙设置用于通过第二压紧力将第二层从第三压紧辊单元传递到所输入的衬底的第一侧的第一层上。

7、涂层设备基于辊涂涂层,其中,首先将第一粉末作为第一层涂布到第一压紧辊单元的辊子上,以便随后一个或者所述辊子将第一层传递或压紧到衬底上。随后进行另外的辊涂涂层,其中,将第二粉末作为第二层涂布到第三压紧辊单元的辊子上,以便随后该辊子或者其它辊子将第二层传递到第一层上。这对于用无溶剂的干粉末材料涂层衬底是特别有利的,因此该涂层设备极好地适合用于干法电极制造。

8、此外,第一辊装置的第一涂布辊和第二辊装置的第二涂布辊的旋转速度可以小于第一压紧辊单元或者第三压紧辊单元的分别与第一、第二涂布辊形成计量间隙的压紧辊的旋转速度。这确保第一粉末作为第一层保持附着在第一压紧辊单元上,并且第二粉末作为第二层保持附着在第三压紧辊单元上。在粉末被涂布到相应的涂布辊上时,相应的粉末在计量间隙中被剪切。因此,涂布力可以是剪切力,从而涂布辊也可以称为剪切辊。

9、第一压紧辊单元和第二压紧辊单元可以分别具有压紧辊。为了施加用于传递第一层的压紧力,第一压紧辊单元和第二压紧辊单元的形成压紧间隙的压紧辊以相同的旋转速度彼此相对旋转,以便获得最佳的涂层结果。第一涂布辊的旋转速度可以小于第一压紧辊单元的与第一涂布辊形成计量间隙的压紧辊的旋转速度,由此确保第一粉末作为第一层附着在第一压紧单元上,以便由第一压紧单元承载。对于第二辊装置的第三和第四压紧辊单元相同地适用。第三和第四压紧辊单元也可以分别具有压紧辊,第三和第四压紧辊单元的压紧辊以相同的旋转速度彼此相对旋转,以便施加用于将第二层传递到第一层上的压紧力。

10、在此,第一和第二压紧辊单元的旋转速度与第三和第四压紧辊单元的旋转速度相适应,使得在第二压紧间隙中对已经涂布的第一层的剪切力尽可能小,以便不破坏涂层。

11、双层粉末层的各个单独层的依次涂布使得第一粉末和第二粉末之间、即第一双层粉末层的第一层和第二层之间的边界层减少,因为第一粉末和第二粉末不发生混合。

12、在本发明的范围内可以有利的是,第一辊装置具有第三计量单元,用于容纳第三粉末并且用于用第三粉末填充第三计量间隙,并且第一辊装置具有第三涂布辊,其中,第三计量间隙设置在第三涂布辊和第二压紧辊单元之间,其中,第三计量间隙设置用于通过第三涂布力将第三粉末作为第三层涂布到第二压紧辊单元上。第一压紧间隙设置用于通过第一压紧力将第三层从第二压紧辊单元传递到衬底的第二侧上。

13、这能够实现在第一压紧间隙中通过第一压紧力并行地将第一层施加到衬底的第一侧上和将第三层施加到衬底的第二侧上。

14、在本发明的范围内可以考虑的是,第二辊装置具有第四计量单元,用于容纳第四粉末并且用于用第四粉末填充第四计量间隙,并且第二辊装置具有第四涂布辊,其中,第四计量间隙设置在第四涂布辊和第四压紧辊单元之间,其中,第四计量间隙设置用于通过第四涂布力将第四粉末作为第四层涂布到第四压紧辊单元上,并且其中,第二压紧间隙设置用于通过第二压紧力将第四层从第四压紧辊单元传递到衬底的第二侧的第三层上。

15、这能够实现在第二压紧间隙中通过第二压紧力并行地将第二层施加到衬底的第一层上和将第四层施加到衬底的第三层上。

16、涂层设备的关于第一和第二涂布辊提到的特性和特征在此类似地适用于关于第三和第四涂布辊的特性和特征。

17、此外,第一辊装置的第三涂布辊和第二辊装置的第四涂布辊的旋转速度可以小于第二压紧辊单元或者第四压紧辊单元的分别与第三、第四涂布辊构成计量间隙的压紧辊的旋转速度。这确保第三粉末作为第三层附着在第二压紧辊单元上,并且第四粉末作为第四层附着在第四压紧辊单元上。

18、在本发明的范围内可以规定,第一辊装置的第一压紧辊单元具有至少一个第一压紧辊和至少一个第二压紧辊,其中,在至少一个第一压紧辊和至少一个第二压紧辊之间设置有至少一个第一挤压间隙。附加地或备选地,第一辊装置的第二压紧辊单元具有至少一个第三压紧辊和至少一个第四压紧辊,其中,在至少一个第三压紧辊和至少一个第四压紧辊之间设置有至少一个第二挤压间隙。附加地或备选地,第二辊装置的第三压紧辊单元具有至少一个第五压紧辊和至少一个第六压紧辊,其中,在至少一个第五压紧辊和至少一个第六压紧辊之间设置有至少一个第三挤压间隙。附加地或备选地,第二辊装置的第四压紧辊单元具有至少一个第七压紧辊和至少一个第八压紧辊,其中,在至少一个第七压紧辊和至少一个第八压紧辊之间设置有至少一个第四挤压间隙。

19、在将第一层或第二层或第三层或第四层传递到衬底上之前,第一挤压间隙和/或第二挤压间隙和/或第三挤压间隙和/或第四挤压间隙挤压第一层或第二层或第三层或第四层。由此可以产生第一双层粉末层的较紧密的堆积,其中,第一双层粉末层具有第一层和第二层。同时也能够产生第二双层粉末层的较紧密的堆积,其中,第二双层粉末层具有第三层和第四层。这又能够进一步提高导电性。此外,挤压间隙具有附加的效果,即,在计量间隙中和在压紧间隙中需要作用的用于涂布或传递的力较小,因此能够减小在这些间隙中起作用的剪切力。这产生均匀的涂布和传递并且减少在涂布或传递时的缺陷位置。

20、还可以考虑的是,在第一计量间隙的区域中,在第一涂布辊的区域中设置有第一屏蔽板和/或在第一压紧辊单元的区域中设置有第二屏蔽板。附加地或备选地可以考虑,在第二计量间隙的区域中,在第二涂布辊的区域中设置有第三屏蔽板和/或在第三压紧辊单元的区域中设置有第四屏蔽板。附加地或备选地也可以考虑,在第三计量间隙的区域中,在第三涂布辊的区域中设置有第五屏蔽板和/或在第二压紧辊单元的区域中设置有第六屏蔽板。附加地或备选地可以考虑,在第四计量间隙的区域中,在第四涂布辊的区域中设置有第七屏蔽板和/或在第四压紧辊单元的区域中设置有第八屏蔽板。

21、屏蔽板用于防止粉末在到达计量间隙之前就作用在相应的压紧辊单元上或者附着在配属于相应压紧辊单元的涂布辊上。同时,通过这种屏蔽板能够以简单的方式方法控制进入第一计量间隙和/或第二计量间隙的粉末进料。同时可以考虑,屏蔽板具有用于清洁相应的涂布辊和/或相应的压紧辊单元或者清除附着材料的结构。这能够实现尽可能干净地涂布新的第一层和/或第二层和/或第三层和/或第四层或者将第一层和/或第三层干净地传递到衬底上或者将第二层干净地传递到第一层上和/或将第四层干净地传递到第三层上。

22、此外在涂层设备中可以考虑,第一涂布辊和/或第二涂布辊和/或第三涂布辊和/或第四涂布辊和/或第一压紧辊单元和/或第二压紧辊单元和/或第三压紧辊单元和/或第四压紧辊单元是可调温(或者说能被温度调节)的。

23、这能够显著简化将各种粉末或层涂布和传递到辊子或衬底上,因为在表面上的附着可以适应待施加的材料。

24、根据本发明的第二方面,上述技术问题还通过根据本发明的用于在前述涂层设备中在衬底、尤其集流体上制造具有至少一个双层粉末层、尤其双层的阴极层和/或阳极层的电极的方法解决,该方法具有以下步骤:

25、-通过输送单元将衬底输入第一辊装置的第一压紧间隙中;

26、-通过第一计量单元用第一粉末填充第一计量间隙;

27、-在第一计量间隙中通过第一涂布力将第一粉末作为第一层涂布到第一压紧辊单元上;

28、-在第一压紧间隙中通过第一压紧力将第一层传递到衬底的第一侧上;

29、-将具有所传递的第一层的衬底输入第二辊装置的第二压紧间隙中;

30、-通过第二计量单元用第二粉末填充第二计量间隙;

31、-在第二计量间隙中通过第二涂布力将第二粉末作为第二层涂布到第三压紧辊单元上;

32、-在第二压紧间隙中通过第二压紧力将第二层传递到衬底的第一侧的第一层上。

33、第一层和第二层的依次涂布使得第一层得到附加的压实,这对可如此制造的电极的导电性和能量密度产生有利影响。

34、在所述方法中还可以考虑,第三计量单元用第三粉末填充第三计量间隙,其中,在第三计量间隙中通过第三涂布力将第三粉末作为第三层涂布到第二压紧辊单元上,并且在第一压紧间隙中通过第一压紧力将第三层传递到衬底的第二侧上。

35、通过第三计量单元和第三涂布辊可以在将第一层传递到衬底的第一侧上的同时将第三层传递到衬底的第二侧上。这既省时又高效。

36、在本发明的范围内可选地可行的是,第四计量单元用第四粉末填充第四计量间隙,其中,在第四计量间隙中通过第四涂布力将第四粉末作为第四层涂布到第四压紧辊单元上,并且在第二压紧间隙中通过第二压紧力将第四层传递到衬底的第二侧的第三层上。

37、通过第四计量单元和第四涂布辊可以在将第二层传递到衬底的第一侧的第一层上的同时将第四层传递到衬底的第二侧的第三层上。这既省时又高效。

38、此外在本发明的范围内可以规定,第一计量单元持续填充第一计量间隙,和/或第二计量单元持续填充第二计量间隙,和/或第三计量单元持续填充第三计量间隙,和/或第四计量单元持续填充第四计量间隙。

39、这使得当在压紧辊单元上产生相应的层和从压紧辊单元传递到衬底或者已经施加在衬底上的层上时获得特别均匀的结果。

40、关于本发明可以设想的是,第一层在第一辊装置的第一压紧辊单元的至少一个第一挤压间隙中被挤压。附加地或备选地可以考虑,第三层在第一辊装置的第二压紧辊单元的至少一个第二挤压间隙中被挤压。附加地或备选地可以考虑,第二层在第二辊装置的第三压紧辊单元的至少一个第三挤压间隙中被挤压。附加地或备选地可以考虑,第四层在第二辊装置的第四压紧辊单元的至少一个第四挤压间隙中被挤压。

41、在相应的挤压间隙中的挤压使得第一层和/或第二层和/或第三层和/或第四层被压实,从而产生相应的至少双层的粉末层在衬底的第一侧和/或第二侧上的较紧密的堆积。这能够实现减小第一涂布力和/或第二涂布力和/或第三涂布力和/或第四涂布力和/或第一压紧力和/或第二压紧力。

42、此外可以设想,将第一涂布辊和/或第二涂布辊和/或第三涂布辊和/或第四涂布辊和/或第一压紧辊单元和/或第二压紧辊单元和/或第三压紧辊单元和/或第四压紧辊单元调温至80℃至150℃之间、尤其100℃至120℃之间的温度。

43、这能够实现将第一和第三粉末作为第一和第三层更好地涂布到第一或第二压紧辊单元上和/或将第二和第四粉末作为第二和第四层更好地涂布到第三或第四压紧辊单元上。此外,对各个单独的辊子的调温能够改善地将第一层传递到衬底的第一侧上和/或将第三层传递到衬底的第二侧上和/或将第二层传递到衬底的第一侧的第一层上和/或将第四层传递到衬底的第二侧的第三层上,因为相应层的各个单独粉末的各个单独的连接由于热而被增强。

44、还可以考虑,对输送单元进行调温,以便为了将第一层传递、即压紧到衬底的第一侧上和/或将第三层传递、即压紧到衬底的第二侧上而预热所述衬底。

45、在本发明的范围内可以有利的是,第一辊装置的第一压紧辊单元和第二压紧辊单元以相同的第一旋转速度彼此相对旋转,其中,第一压紧辊单元的第一旋转速度与第一涂布辊的第二旋转速度的比例为10:1至10:4、优选10:1.5至10:3、更优选10:2至10:3,和/或第二压紧辊单元的第一旋转速度与第三涂布辊的第五旋转速度的比例为10:1至10:4、优选10:1.5至10:3、更优选10:2至10:3。附加地或备选地可以考虑,第二辊装置的第三压紧辊单元和第四压紧辊单元以相同的第三旋转速度彼此相对旋转,其中,第三压紧辊单元的第三旋转速度与第二涂布辊的第四旋转速度的比例为10:1至10:4、优选10:1.5至10:3、更优选10:2至10:3,和/或第四压紧辊单元的第三旋转速度与第四涂布辊的第六旋转速度的比例为10:1至10:4、优选10:1.5至10:3、更优选10:2至10:3。

46、如果第一辊装置的第一压紧辊单元具有第一和第二压紧辊和/或第一辊装置的第二压紧辊单元具有第三和第四压紧辊,则第一旋转速度被视为第一压紧辊单元的第一压紧辊和第二压紧辊单元的第三压紧辊的旋转速度,因为第一压紧辊和第三压紧辊构成第一压紧间隙。第二压紧辊和第四压紧辊各自的旋转速度可以不同于第一旋转速度。例如,第一和第三压紧辊的第一旋转速度与第二和/或第四压紧辊的旋转速度的比例可以是10:5至10:8、优选10:6至10:8、更优选10:7至10:8。

47、如果第二辊装置的第三压紧辊单元具有第五和第六压紧辊和/或第二辊装置的第四压紧辊单元具有第七和第八压紧辊,则第三旋转速度被视为第五和第七压紧辊的旋转速度,因为第五和第七压紧辊构成第二压紧间隙。第六和第八压紧辊各自的旋转速度也可以不同于第三旋转速度。例如,第五和第七压紧辊的第三旋转速度与第六和/或第八压紧辊的旋转速度的比例可以是10:5至10:8、优选10:6至10:8、更优选10:7至10:8。

48、在此已经有利地被证明,所述旋转速度的比例使得第一层或者至少双层的第一粉末层在电极的集流体上的稳定性和/或第二层或者至少双层的第二粉末层在电极的集流体上的稳定性提高。

49、根据本发明的第三方面,上述技术问题还通过根据本发明的具有双层粉末层的电极解决,该电极通过上述涂层设备和/或上述方法制造,其中,衬底是具有第一侧和第二侧的集流体,其中,双层粉末层的第一层由第一粉末制成并且双层粉末层的第二层由第二粉末制成。

50、在本发明的范围内可以考虑,双层粉末层的第三层由第三粉末制成并且双层粉末层的第四层由第四粉末制成。

51、所述电极可以用作阳极,也可以用作阴极。可以考虑的是,阴极的双层粉末层与阳极的双层粉末层不同。也可以考虑的是,阳极的集流体与阴极的集流体不同。

52、这种电极具有最佳地压实的双层粉末层,其中,该双层粉末层是无溶剂的。同时,如此制造的电极具有较高的导电性和能量密度。

53、如果双层粉末层具有在40至150μm之间的层厚度,其中,第一层的第一粉末和第三层的第三粉末具有在10至70μm之间的层厚度,则用于双层粉末层的第一、第二、第三和第四粉末的材料用量相对于现有导电性的关系特别好。由此也能够有成本效率地配置材料用量。

54、关于根据本发明第一方面的涂层设备详细描述的优点同样也适用于根据本发明第二方面的方法和根据本发明第三方面的电极。

本文地址:https://www.jishuxx.com/zhuanli/20241015/314086.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。