半导体设备的加热控制方法和加热控制系统与流程

- 国知局

- 2024-10-15 09:28:55

本发明涉及半导体加工,特别涉及半导体设备的加热控制方法和加热控制系统。

背景技术:

1、气相沉积工艺是将工艺气体在一定温度和压力下通过物理或化学反应的方式在基片上镀膜的工艺方式。现有技术气相沉积设备通过加热装置对承载基片的基座进行加热,通过基座向基片的传热实现对基片的加热。

2、为确保基片上各处温度均匀或者确保不同基片之间温度均匀,通常对加热装置进行分区控制,即上位机驱动温度控制单元分别对加热装置上的各加热区进行加热控制,测温单元获取并向上位机反馈对应受热区的温度情况,使上位机驱动温度控制单元对各加热区的加热功率进行实时调整。

3、在理想的情况下,希望上位机、温度控制单元、加热装置和测温单元之间进行响应交互的时滞应当是非常短甚至没有时滞,使得被控制量能够得到及时的控制。然而实际的情况是,加热装置响应温度控制单元的驱动控制而启动发热与温度控制单元向加热装置发出驱动指令之间存在的时滞,以及温度控制单元响应上位机的控制指令与上位机发出控制指令之间的时滞使得上位机进行的温度控制超前于加热装置的实际温度响应,使得被控量不能得到及时的控制,上位机根据测温单元反馈的被控量信息进行的温度控制明显具有滞后性,使得加热装置容易产生超调且系统稳定时间长,稳定性差,由此也会影响被加热对象,例如基片沉积薄膜的质量。

技术实现思路

1、本发明提供一种半导体设备的加热控制方法和加热控制系统,以减轻或避免温度稳定时间长且稳定性差的情况。

2、所述半导体设备包括加热装置及被加热装置,所述加热装置包括相邻的第一加热区和第二加热区,所述第一加热区和所述第二加热区发热以分别向所述被加热装置的相邻第一受热区和第二受热区传热。

3、为实现上述目的,本发明的所述加热控制方法包括以下步骤:

4、s0:获取包括目标温度tset在内的目标温度相关参数,通过控制所述加热装置使所述第一加热区和所述第二加热区发热;

5、si:根据所述目标温度相关参数,以及获取到的所述第一受热区和所述第二受热区各自的当前温度相关参数对第i调温过程进行第i预测计算,得到所述第一加热区和所述第二加热区各自的第i最佳调温功率,以及所述第一受热区和所述第二受热区各自的第i预测温度相关参数;

6、所述加热装置使所述第一加热区和所述第二加热区分别以各自的第i最佳调温功率进行所述第i调温过程;

7、获取并根据与所述第一加热区和所述第二加热区各自的第i最佳调温功率对应的控制指令的发出时间、以及所述第一受热区和所述第二受热区各自的实时温度与时间对应关系进行修正计算,得到所述第一加热区和所述第二加热区各自的系统延迟修正值;

8、s(i+n):根据所述目标温度相关参数,所述步骤si中的所述第一受热区和所述第二受热区各自的第i预测温度相关参数,以及所述第一加热区和所述第二加热区各自的系统延迟修正值对第(i+n)调温过程进行第(i+n)预测计算,得到所述第一加热区和所述第二加热区各自的第(i+n)最佳调温功率,以及所述第一受热区和所述第二受热区各自的第(i+n)预测温度相关参数,控制所述第一加热区和所述第二加热区分别以各自的第(i+n)最佳调温功率进行所述第(i+n)调温过程;

9、重复执行所述步骤(i+n)直至所述第一受热区和所述第二受热区各自达到所述目标温度,n为大于等于1的正整数且顺序取值。

10、可选地,所述步骤s0中,所述目标温度相关参数还包括:与所述目标温度tset对应的目标功率pset;

11、所述步骤si中,所述第一受热区和所述第二受热区各自的当前温度相关参数包括,所述第一受热区的当前温度ta0和对应的当前功率pa0,以及所述第二受热区的当前温度tb0和对应的当前功率pb0。

12、可选地,所述步骤si中,进行所述第i预测计算得到所述第一加热区和所述第二加热区各自的第i最佳调温功率的步骤包括:

13、根据所述目标温度tset、所述目标功率pset、所述第一受热区的当前温度ta0和对应的当前功率pa0进行计算,得到所述第一加热区所对应的第i代价函数cai,然后对第i代价函数cai进行最小化得到所述第一加热区的第i最佳调温功率popt-ai;

14、根据所述目标温度tset、所述目标功率pset、所述第二受热区的当前温度tb0和对应的当前功率pb0进行计算,得到所述第二加热区所对应的第i代价函数cbi,然后对第i代价函数cbi进行最小化得到所述第二加热区的第i最佳调温功率popt-bi。

15、可选地:

16、cai=(ta0-tset)2+(pa0-pset)2,popt-ai=argmin cai;

17、cbi=(tb0-tset)2+(pb0-pset)2,popt-bi=argmin cbi。

18、可选地,所述步骤si中,进行第i预测计算,得到所述第一受热区和所述第二受热区各自的第i预测温度相关参数的步骤包括:

19、根据所述第一受热区的当前温度ta0和对应的当前功率pa0,以及所述第二受热区的当前温度tb0进行计算,得到所述第一受热区的第i预测温度tai和对应的第i预测功率pai;

20、根据所述第二受热区的当前温度tb0和对应的当前功率pb0,以及所述第一受热区的当前温度ta0进行计算,得到所述第二受热区的第i预测温度tbi和对应的第i预测功率pbi。

21、可选地:

22、tai=ta0+a[pa0-σta04-k(ta0-tb0)];

23、tbi=tb0+α[pb0-σtb04-k(tb0-ta0)];

24、其中,α为调温速率相关系数,k是热传导系数,σ是stefan-boltzmann常数。

25、可选地,所述步骤s(i+n)中,进行第(i+n)预测计算,得到所述第一加热区和所述第二加热区各自的第(i+n)最佳调温功率的步骤包括:

26、根据所述目标温度tset、所述目标功率pset、所述第一受热区的第i预测温度tai和对应的第i预测功率pai进行计算,得到所述第一加热区所对应的第(i+n)代价函数ca(i+n),然后对第(i+n)代价函数ca(i+n)进行最小化得到所述第一加热区的第(i+n)最佳升温功率popt-a(i+n);

27、根据所述目标温度tset、所述目标功率pset、所述第二受热区的第i预测温度tbi和对应的第i预测功率pbi进行计算,得到所述第二加热区所对应的第(i+n)代价函数cb(i+n),然后对第(i+n)代价函数cb(i+n)进行最小化得到所述第一加热区的第(i+n)最佳升温功率popt-b(i+n)。

28、可选地:

29、ca(i+n)=(tai-tset)2+(pai-pset)2,popt-a(i+n)=argminca(i+n);

30、cb(i+n)=(tbi-tset)2+(pbi-pset)2,popt-b(i+n)=argmincb(i+n)。

31、可选地,所述步骤s(i+n)中,进行第(i+n)预测计算,得到所述第一受热区和所述第二受热区各自的第(i+n)预测温度相关参数的步骤包括:

32、根据所述第一受热区的第i预测温度tai和对应的第i预测功率pai,所述第二受热区的第i预测温度tbi以及所述第一加热区的系统延迟修正值dsa进行计算,得到所述第一受热区的预测温度ta(i+n)和对应的预测功率pa(i+n);

33、根据所述第二受热区的第i预测温度tbi和对应的第i预测功率pbi,所述第一受热区的第i预测温度tai以及所述第二加热区的系统延迟修正值dsb进行计算,得到所述第二受热区的预测温度tb(i+n)和对应的预测功率pb(i+n)。

34、可选地:

35、ta(i+n)=tai+α[pai-σtai4-k(tai-tbi)-dsa];

36、tb(i+n)=tbi+α[pbi-σtbi4-k(tbi-tai)-dsb];

37、其中,α为调温速率相关系数,k是热传导系数,σ是stefan-boltzmann常数。

38、可选的,所述步骤s(i+n)中:

39、所述第一受热区和所述第二受热区各自的第(i+n)预测温度相关参数包括,所述第一受热区的第(i+n)预测温度ta(i+n)和对应的第(i+n)预测功率pa(i+n),以及所述第二受热区的第(i+n)预测温度tb(i+n)和对应的第(i+n)预测功率pb(i+n)。

40、可选地,与所述第一加热区的第i最佳调温功率所对应的控制指令为第一加热区功率控制指令,与所述第二加热区的第i最佳调温功率所对应的控制指令为第二加热区功率控制指令,所述步骤si中,进行修正计算,得到所述第一加热区和所述第二加热区各自的系统延迟修正值的步骤包括:

41、获取并根据第一加热区功率控制指令的发出时间tia、所述第一受热区的实时温度与时间对应关系,得到所述第一受热区在所述发出时间ti所对应的温度tsa;

42、获取并根据所述第二加热区功率控制指令的发出时间tib,所述第二受热区的实时温度与时间对应关系,得到所述第二受热区在所述发出时间tib所对应的温度tsb;

43、根据tsa和tsb计算,得到所述第一加热区的系统延迟修正值dsa,以及得到所述第二加热区的系统延迟修正值dsb。

44、可选地:

45、dsa=σt4sa+k(tsa-tsb);

46、dsb=σt4sb+k(tsb-tsa);

47、其中,k是热传导系数,σ是stefan-boltzmann常数。

48、可选地,所述步骤s0还包括,控制所述加热装置使所述第一加热区和所述第二加热区进行初始调温过程,并获取所述第一受热区和所述第二受热区各自的当前温度相关参数。

49、可选地,与所述第一加热区的第i最佳调温功率所对应的控制指令为第一加热区功率控制指令,与所述第二加热区的第i最佳调温功率所对应的控制指令为第二加热区功率控制指令;

50、所述步骤si中,进行修正计算,得到所述第一加热区和所述第二加热区各自的系统延迟修正值的步骤包括:

51、获取并根据所述第一加热区功率控制指令的发出时间tpai,所述第一受热区的实时温度与时间对应关系,以及所述第一受热区的实时温度与时间对应关系中自所述初始调温过程起,调温速率首次发生趋势突变的趋势突变时间t′pai,得到所述第一加热区的系统延迟修正值dsa;

52、获取并根据所述第二加热区功率控制指令的发出时间tpbi,所述第二受热区的实时温度与时间对应关系,以及所述第二受热区的实时温度与时间对应关系中自所述初始调温过程起,调温速率首次发生趋势突变的趋势突变时间t′pbi,得到所述第二加热区的系统延迟修正值dsb。

53、可选地,

54、dsa=σt4sai+k(tsai-tsbi);

55、dsb=σt4sbi+k(tsbi-tsai);

56、其中:

57、在所述第一受热区的实时温度与时间对应关系中,所述第i调温过程在t′ai时刻结束,自t′ai时刻减去δtdely-ai的时长后的时间节点所对应的温度值为tsai,δtdely-ai=(t′pai-tpai);

58、在所述第二受热区的实时温度与时间对应关系中,所述第i调温过程在t′bi时刻结束,自t′bi时刻起经δtdely-bi的时长后的时间节点所对应的温度值为tsbi,δtdely-bi=t′pbi-tpbi。

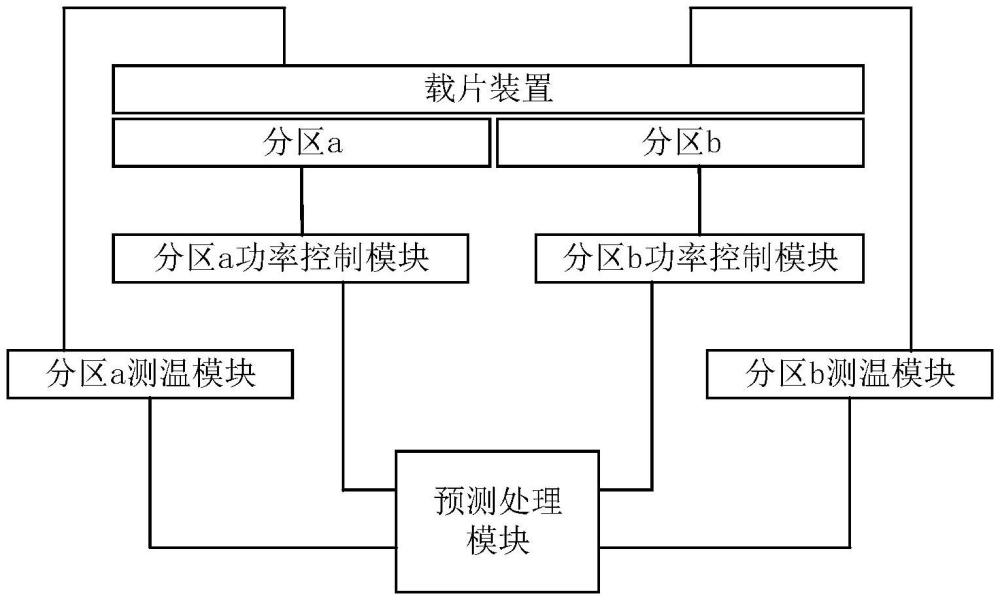

59、本技术提供的加热控制系统用于执行所述的加热控制方法,以对所述第一加热区和所述第二加热区分别进行控制。

60、如上所述,本发明的半导体设备的加热控制方法和用于实现所述加热控制方法的加热控制系统均具有以下有益效果:

61、本发明的所述加热控制方法中,通过所述步骤si得到所述第一加热区和所述第二加热区各自的第i最佳升温功率以进行所述第i升温过程,并且步骤s(i+n)根据所述目标温度相关参数,所述步骤si中的预测温度相关参数,以及所述第一加热区和所述第二加热区各自的系统延迟修正值进行预测计算,使得下一步骤对最佳升温功率的预测均基于上一步骤所预测得到的预测温度相关参数,相比于基于上一步骤的实时温度相关参数对最佳升温功率进行预测,显著缩短了温度控制的平衡时间,且步骤s(i+n)的预测计算引入了步骤si得到的各加热区的系统延迟修正值,减轻或避免s(i+n)执行过程中因系统响应延迟造成的温度稳定时间长且不稳定的问题。

本文地址:https://www.jishuxx.com/zhuanli/20241015/314274.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表