一种折叠臂随车起重机恒压变量控制系统及其使用方法与流程

- 国知局

- 2024-10-15 10:12:00

本发明属于臂架类设备,具体涉及一种折叠臂随车起重机恒压变量控制系统及其使用方法。

背景技术:

1、目前的折叠臂随车起重机液压控制系统通常采用定量泵系统,定量泵在恒定转速下工作,在不同负载工况下输出恒定流量,匹配比例阀调节输出口流量大小对执行机构进行速度调节;也有)系统采用恒压或者恒功率变量泵系统,变量泵可以根据负载变化改变自身排量,设备待机时高压切断、输出较小流量满足自身需要。折叠臂随车起重机力矩限制系统采用常规液控力矩限制阀,液控力矩阀限制各油口通过外接管路连接至主阀相关工作油口来实现力矩控制;折叠臂随车起重机多节臂伸缩运动时为了控制臂体伸缩运动顺序,伸臂内部各油缸之间采用普通顺序阀,依靠顺序阀产生的压差控制不同臂体的运动顺序。

2、现有的控制系统中定量泵系统,由于液压泵输出流量恒定,当设备工作在高压时低速工况时,溢流量大,容易造成系统发热;采用恒功率或者恒压变量泵,设备负载压力变化时可以调节液压泵自身排量,在高压工况下虽能降低能耗,但当设备待机时,液压泵高压切断、输出较少流量,此工况下多路阀开启时建压响应时间长,无法满足设备快速响应的需求;常规液控力矩限制阀控制精度差,管路连接复杂;伸臂采用普通顺序阀限制伸缩顺序时,不同顺序阀自身的压差叠加,压损大且无法保证多节臂的顺序伸出。

技术实现思路

1、为了克服以上背景技术的不足之处,本发明提供了本发明公开了一种折叠臂随车起重机恒压变量控制系统及其使用方法,系统采用恒压变量泵作为泵源,通过设定最小排量,提升多路阀建压的响应速度,又能通过负载反馈,实时调节泵的输出,降低系统能耗;通过在比例多路阀集成电磁卸荷阀,实现臂架设备的力矩限制需求;通过负载补偿型顺序阀,实现伸臂的顺序伸出,同时大幅降低了伸臂时的压力损失,减少能耗。

2、本发明是通过如下技术方案实现的:

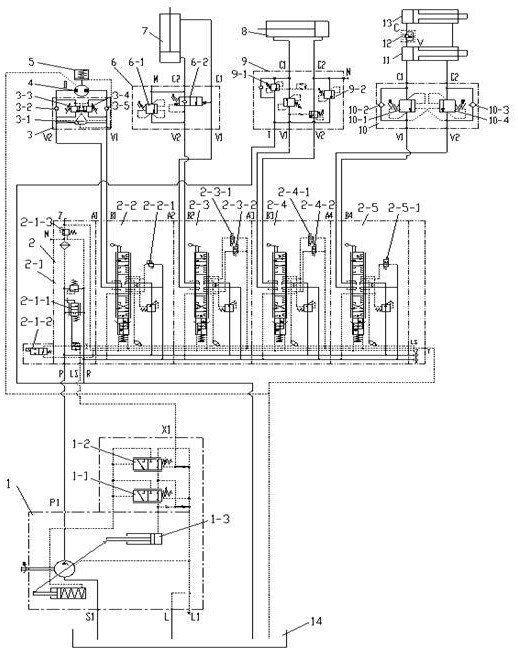

3、一种折叠臂随车起重机恒压变量控制系统,包括:油箱、恒压变量泵、比例多路阀、回转控制油路、第一变幅控制油路、第二变幅控制油路及伸臂控制油路,所述恒压变量泵与油箱连接并通过比例多路阀分别与回转控制油路、第一变幅控制油路、第二变幅控制油路及伸臂控制油路连接;所述比例多路阀进油联设有三通流量阀及减压阀;所述三通流量阀连接油箱以在比例多路阀的进油口压力超过设定值时,将液压油流回到油箱;所述减压阀连接各工作联的手柄先导控制腔,以将比例多路阀的进油口处维持的压力传递至各工作联的手柄先导控制腔作为手柄开启的先导压力。

4、进一步地,所述恒压变量泵设有压力控制阀、负载敏感流量控制阀及变量活塞;所述负载敏感流量控制阀的压力接收油口与比例多路阀的压力反馈油口连通;所述负载敏感流量控制阀根据负载压力对应控制变量活塞的压力以调节恒压变量泵的输出流量。

5、进一步地,所述比例多路阀进油联还设有常开电磁卸荷阀,所述常开电磁卸荷阀在未通电时防止系统建压。

6、进一步地,所述比例多路阀包括连接回转控制油路的第一工作联,第一工作联设有出油口a1口与b1口,回转控制油路设有回转平衡阀、回转马达及制动器,回转平衡阀设有梭阀、单向阀、先导溢流阀一、先导溢流阀二及单向阀;比例多路阀第一工作联下位工作时,液压油通过a1口进入回转平衡阀的v2口,再通过回转平衡阀的单向阀进入回转马达,v2口的压力通过梭阀传递至制动器并将其打开,同时v2口的压力为先导溢流阀二提供先导力,先导溢流阀二开启后,回转马达顺时针转动;比例多路阀第一工作联上位工作时,液压油通过b1口进入回转平衡阀的v1口,再通过回转平衡阀的单向阀进入回转马达,v1口的压力通过梭阀传递至制动器并将其打开,同时v1口的压力为先导溢流阀一提供先导力,先导溢流阀一开启后,回转马达逆时针转动。

7、进一步地,所述比例多路阀a1口、b1口集成了次级溢流阀,次级溢流阀的压力根据回转马达的工作压力设定。

8、进一步地,所述比例多路阀包括连接第一变幅控制油路的第二工作联,第一变幅控制油路设有第一变幅平衡阀及第一变幅油缸,第一变幅平衡阀设有负载补偿溢流阀及二位二通切换阀,第二工作联设有a2口与b2口;比例多路阀第二工作联上位工作时,液压油通过b2口进入第一变幅平衡阀的v2口,之后经过二位二通切换阀进入第一变幅油缸无杆腔,使第一变幅油缸伸出;比例多路阀第二工作联下位工作时,液压油通过a2口进入第一变幅平衡阀的v1口,通过第一变幅平衡阀的c1口进入第一变幅油缸有杆腔,同时有杆腔的压力作为先导力将二位二通切换阀推动,使第一变幅油缸无杆腔的油液回到油箱,使第一变幅油缸缩回。

9、进一步地,所述a2口集成了常开电磁卸荷阀二、b2口集成了常开电磁卸荷阀一,正常工作时,常开电磁卸荷阀一、常开电磁卸荷阀二处于通电状态;当第一变幅油缸起升使设备的负载超过力矩限制要求时,常开电磁卸荷阀一失电,此时第一变幅油缸无杆腔卸压,第一变幅油缸起升动作停止;当第一变幅油缸下落使设备的负载超过力矩限制要求时,常开电磁卸荷阀二失电,此时第一变幅油缸有杆腔卸压,第一变幅油缸下落动作停止。

10、进一步地,所述第一变幅平衡阀,出油口c2集成负载补偿溢流阀,当第一变幅油缸的无杆腔瞬间冲击过大时,通过负载补偿溢流阀,释放压力,减少无杆腔的冲击。

11、进一步地,所述比例多路阀包括连接伸臂控制油路的第四工作联,伸臂控制油路设有双向平衡阀、第一伸缩油缸、负载补偿顺序阀及第二伸缩油缸,双向平衡阀设有先导溢流阀一、先导溢流阀二、单向阀一及单向阀二,第四工作联设有出油口a4口与出油口b4口;比例多路阀第四工作联下位工作时,液压油通过a4口进入双向平衡阀的v2口,再通过单向阀二经双向平衡阀的c2口进入第一伸缩油缸的有杆腔,第一伸缩油缸的有杆腔与第二伸缩油缸的有杆腔相通,当双向平衡阀的v2口提供的先导力打开先导溢流阀一时,第一伸臂油缸与第二伸臂油缸缩回;比例多路阀第四工作联上位工作时,液压油通过b4口进入双向平衡阀的v1口,再通过单向阀二经双向平衡阀的c1口进入第一伸缩油缸的无杆腔,当双向平衡阀的v1口提供的先导力打开先导溢流阀二时,第一伸缩油缸先伸出,待第一伸缩油缸全伸后,压力增大至可以打开负载补偿顺序阀的设定压力时,第二伸缩油缸再伸出,从而实现顺序伸臂。

12、本发明还提供一种折叠臂随车起重机恒压变量控制系统的使用方法,包括:

13、当系统待机时,液压油通过恒压变量泵的出口输入比例多路阀的进油口,当进油口压力增大至三通流量阀设定的压力时,液压油通过三通流量阀回到油箱,此时比例多路阀进油口维持在一定的压力,进油口的压力经过减压阀传递至各工作联的手柄先导控制腔,作为手柄开启的先导压力;

14、各执行元件无动作时,负载压力为零,负载敏感流量控制阀的压力接收油口压力为零,当恒压变量泵的出口压力稳定并大于负载敏感流量控制阀的设定压力时,会推动负载敏感流量控制阀切换至左边位,恒压变量泵的出口的压力通过负载敏感流量控制阀进入变量活塞的无杆腔,使得恒压变量泵发生变量,直至排量变成低于负载敏感流量控制阀的设定压力;

15、当负载压力发生变化时,比例多路阀的压力反馈油口将压力反馈至负载敏感流量控制阀的压力接收油口,该压力与负载敏感流量控制阀的设定压力之和小于恒压变量泵的出口压力时,负载敏感流量控制阀靠近左边位,变量活塞的无杆腔压力增加,恒压变量泵的斜盘摆角变小,恒压变量泵的输出流量变小;当比例多路阀的压力反馈油口反馈至负载敏感流量控制阀的压力接收油口的压力与负载敏感流量控制阀的设定压力之和大于恒压变量泵的出口压力时,负载敏感流量控制阀靠近右边位,变量活塞的无杆腔压力降低,恒压变量泵的斜盘摆角变大,恒压变量泵的输出流量变大;

16、当需要进行回转时,控制比例多路阀第一工作联下位或上位工作,比例多路阀第一工作联下位工作时,液压油通过a1口进入回转平衡阀的v2口,再通过回转平衡阀的单向阀进入回转马达,v2口的压力通过梭阀传递至制动器并将其打开,同时口的压力为先导溢流阀提供先导力,先导溢流阀开启后,回转马达顺时针转动;比例多路阀第一工作联上位工作时,液压油通过b1口进入回转平衡阀的v1口,再通过回转平衡阀的单向阀进入回转马达,v1口的压力通过梭阀传递至制动器并将其打开,同时v1口的压力为先导溢流阀提供先导力,先导溢流阀开启后,回转马达逆时针转动;

17、当需要进行变幅时,控制比例多路阀第二工作联下位或上位工作,比例多路阀第二工作联上位工作时,液压油通过比例多路阀第二工作联b2口进入第一变幅平衡阀的v2口,之后经过二位二通切换阀左侧位单向阀进入第一变幅油缸无杆腔,此时第一变幅油缸伸出;比例多路阀第二工作联下位工作时,液压油通过比例多路阀第二工作联a2口进入第一变幅平衡阀的v1口,通过第一变幅平衡阀的c1口进入第一变幅油缸有杆腔,同时有杆腔的压力作为先导力将二位二通切换阀推至右边位,使第一变幅油缸无杆腔的油液回到油箱,此时第一变幅油缸缩回;当第一变幅油缸起升使设备的负载超过力矩限制要求时,常开电磁卸荷阀失电,此时第一变幅油缸无杆腔卸压,第一变幅油缸起升动作停止;当第一变幅油缸下落使设备的负载超过力矩限制要求时,常开电磁卸荷阀失电,此时第一变幅油缸有杆腔卸压,第一变幅油缸下落动作停止;

18、当需要进行伸缩时,控制比例多路阀第四工作联下位或上位工作,比例多路阀第四工作联下位工作时,液压油通过比例多路阀第四工作联油口a4进入双向平衡阀的v2口,再通过单向阀经双向平衡阀的c2口进入第一伸缩油缸的有杆腔,当双向平衡阀的v2口提供的先导力打开先导溢流阀时,伸臂油缸缩回;比例多路阀第四工作联上位工作时,液压油通过比例多路阀第四工作联油口b4进入双向平衡阀的v1口,再通过单向阀经双向平衡阀的c1口进入第一伸缩油缸的无杆腔,当双向平衡阀的v1口提供的先导力打开先导溢流阀时,第一伸缩油缸先伸出,待第一伸缩油缸全伸后,压力增大至可以打开负载补偿顺序阀的设定压力时,第二伸缩油缸再伸出,从而实现顺序伸臂。

19、本发明的有益效果是:

20、本发明公开了一种用于折叠臂随车起重机的恒压变量控制系统,该系统采用集成负载敏感流量控制阀的恒压变量泵,通过设定最小排量,缩短了比例多路阀手柄先导压力的建压时间,提高了响应速度。工作时,负载敏感流量控制阀会接收比例多路阀的ls口反馈的压力,并以此来调节泵的排量,从而适应各执行元件的需要,同时降低了能耗。

21、上述的一种用于折叠臂随车起重机的恒压变量控制系统,其特征是回转控制油路包含比例多路阀、回转平衡阀和回转马达。比例多路阀能够实现回转的微动性要求,提高回转的平稳性。该联多路阀集成的次级限压阀可以防止超载,有效保护回转马达。

22、上述的一种用于折叠臂随车起重机的恒压变量控制系统,其特征是第一变幅控制油路包含比例多路阀、第一变幅平衡阀和第一变幅油缸。比例多路阀能够实现第一变幅的微动性操作要求,同时第一变幅平衡阀集成溢流阀,能够有效降低操作不当引起的冲击,提高设备的稳定性;

23、该联多路阀集成的电磁卸荷阀可以防止设备力矩超限,提高设备的安全性。

24、上述的一种用于折叠臂随车起重机的恒压变量控制系统,其特征是第二变幅控制油路包含比例多路阀、第二变幅平衡阀和第二变幅油缸。比例多路阀能够实现第二变幅的微动性操作要求,同时第二变幅平衡阀两侧出油口均集成溢流阀,能够有效降低操作不当引起的双侧冲击,提高设备的稳定性;该联多路阀集成的电磁卸荷阀可以防止设备力矩超限,提高设备的安全性。

25、上述的一种用于折叠臂随车起重机的恒压变量控制系统,其特征是伸臂控制油路包含比例多路阀、双向平衡阀、负载补偿顺序阀和伸缩油缸。比例多路阀能够实现伸缩油缸的微动性操作要求,负载补偿顺序阀在满足臂体顺序伸的工况下,能够大幅减少压力损失,从而降低能耗。

26、该联多路阀在伸臂油口集成的电磁卸荷阀可以防止设备力矩超限,提高设备的安全性。

本文地址:https://www.jishuxx.com/zhuanli/20241015/316750.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表