一种水凝胶微粉及其制备方法与应用

- 国知局

- 2024-10-15 10:14:56

本发明涉及化工材料领域,具体而言,涉及一种抗菌防污凝胶粒子及其制备方法和应用。

背景技术:

1、海洋环境十分复杂,船舶、桥梁、石油钻井平台、管道等装备及设施所用的传统金属材料若不采用有效防护措施,在海洋环境下通常会在较短时间内发生严重的腐蚀。腐蚀不仅降低了材料使用寿命、增加了维护成本,严重时还危害生命与环境安全。除了海水腐蚀之外,海洋装备和设施还伴随着严重的海洋生物污损。海洋生物污损是指附着在船体或海洋结构物水下表面的海洋微生物和大型生物,海洋污损生物种类繁多,其中危害较大且常见的有藤壶、牡蛎、海藻等,他们大多生存于海岸及港湾处。

2、海洋生物污损会给与海洋工业有关的许多领域带来了严重的经济、环境和健康问题,例如在航运业中,附着在船底的生物会降低船舶速度,研究表明由生物污损所产生的摩擦阻力占到了船体阻力的90%,由此导致的额外燃料消耗高达40%,每年造成了数十亿美元的浪费和数亿吨温室气体的排放。同时,生物污损还会腐蚀所接触的船体表面,缩短船舶使用寿命。被污损附着的船舶还会造成交叉生物污染,将某一海域的海洋物种运送到另一个新的海洋环境中,给海洋生态环境造成潜在的威胁。在船舶等水下表面涂覆防污涂层是防止海洋生物附着最方便、最有效、最经济的手段。

3、传统的防污涂层材料如有机锡防污涂料、氧化亚铜防污涂料、氧化锌防污涂料等杀菌防污涂料,由于含有大量的重金属,可能会引发严重的海洋环境危机。自2008年起有机锡防污涂料在全球范围内已被禁止销售,随后以氧化亚铜作为杀菌剂的防污涂料也受到了严格的限制。

4、水凝胶是亲水性高分子与水分子形成的凝胶体系,具有三维网络结构,可以在水中溶胀却不溶解。在海洋环境中,水凝胶的高度亲水表面会在吸水后形成动态水化层,具有良好的污损阻止效果。在众多新型海洋防污涂层材料中,水凝胶材料被认为是最有前途的候选材料。

5、然而目前水凝胶的实际应用仍然存在着关键挑战,水凝胶机械性能较差且在基材处附着能力较弱,并且浸泡在水中后易于溶胀会使其机械性能和附着能力严重下降,除了其能形成水化层和柔软的特点外,无其他抗污特性。因此研究开发新的具有良好力学性能和粘附能力、低溶胀的抗污水凝胶具有重要价值。

6、对水凝胶进行改性的方法主要有:(1)纳米复合水凝胶,将纳米粒子通过物理吸附或者化学交联的方式引入到聚合物基体中以提高复合水凝胶的力学性能。纳米粒子在水凝胶中形成无数的交联中心,可以提升材料的强度和模量,但纳米粒子的团聚问题是该种改性方法的一大难题;(2)双网络水凝胶,以硬而脆的高度交联聚电解质作为第一刚性网络,低度交联的软而韧的中性高分子聚合物作为第二网络,这样的组合能赋予所制备的水凝胶具有弹性与延展性,且两种网络相互配合可以有效地耗散能量,提高水凝胶机械性能,但双网络水凝胶制备过程较为复杂,且粘附效果较差,难以满足在实际领域中大规模生产应用的要求。

技术实现思路

1、本发明的目的,就是为了解决水凝胶的机械性能差、与基材结合力弱的弊病,而提供一种水凝胶微粉及其制备与应用。本发明提供的水凝胶微粉,易于在环氧树脂涂层表面施工,与环氧树脂涂层结合力强,以发挥水凝胶涂层持久抗菌防污的功能。

2、本发明的目的可以通过以下技术方案来实现:

3、一种用于环氧树脂涂层的水凝胶微粉,包括如下重量份数的各组份:

4、70-99份的水溶性聚合物;

5、1-30份的胍盐聚合物;

6、1-30份的交联剂;

7、其中,交联剂的重量份数以水溶性聚合物和胍盐聚合物的总量100份作为基准;

8、所说的水溶性聚合物,为聚乙烯醇(pva);

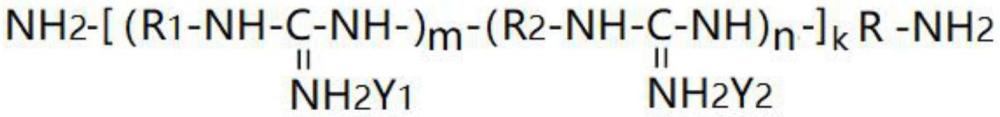

9、所说的胍盐聚合物具有(式1)所示的特征结构:

10、

11、其中,y1和y2各自独立地为cl-、br-、hso4-、hco3-、h2po4-、ch3coo-或ch3(ch2)16coo-,y1和y2两者相同或不同;m和n为0~8的自然数,但m、n不同时为0;k为1~8的自然数;

12、r1和r2各自独立地选自具有(式11)所示结构、(式12)所示结构、(式13)所示结构、(式14)所示结构、(式15)所示结构、(式16)所示结构和(式17)所示结构中的一种或多种的结构单元,r1和r2两者为同一种结构或为不同结构;

13、

14、

15、r选自具有(式11)所示结构、(式12)所示结构、(式13)所示结构、(式14)所示结构、(式15)所示结构、(式16)所示结构和(式17)所示结构中的一种或多种的结构单元;

16、所说的交联剂,为二醛类的化合物,具有(式2)所示的特征结构,可包括戊二醛,乙二醛,壬二醛,间苯二甲醛,对苯二甲醛,己二醛,丁二醛,丙二醛,庚二醛中的一种或几种,较佳地,可包括戊二醛,对苯二甲醛,己二醛中的一种或几种。

17、ohc-ra-cho(式2)

18、其中,ra选自具有(式21)所示结构、(式22)所示结构、(式23)所示结构、(式24)所示结构、(式25)所示结构中的一种或多种的结构单元。

19、

20、一种用于环氧树脂涂层的水凝胶微粉,较佳地,包括如下重量份数的各组份:80-95份数的水溶性聚合物,5-20份数的胍盐聚合物,1-30份的交联剂,交联剂的重量份数以水溶性聚合物和胍盐聚合物的总量100份作为基准。

21、一种用于环氧树脂涂层的水凝胶微粉,较佳地,包括如下重量份数的各组份:85-95份数的水溶性聚合物,5-15份数的胍盐聚合物,1-30份的交联剂,交联剂的重量份数以水溶性聚合物和胍盐聚合物的总量100份作为基准。

22、一种用于环氧树脂涂层的水凝胶微粉,所述的(式1)所示结构的胍盐聚合物的制备方法,包括以下步骤:

23、(1)选取至少一种通式(3)所示结构的胍盐和至少一种通式(4)所示结构的双端胺基二元胺进行缩合聚合反应;

24、

25、其中,yn为cl-、br-、hso4-、hco3-、h2po4-、ch3coo-或ch3(ch2)16coo-,rn为具有(式11)所示结构、(式12)所示结构、(式13)所示结构、(式14)所示结构、(式15)所示结构、(式16)所示结构和(式17)所示结构中的一种或多种的结构单元。

26、(2)步骤(1)制得的物料与式(4)所示结构的双端胺基二元胺进一步反应,制得所述胍盐聚合物。

27、所述的(式1)所示结构的胍盐聚合物的制备方法,其步骤(1)中,所述缩合聚合反应的温度为80-180℃;

28、和/或,步骤(1)中,所述缩合聚合反应的时间为0.5-10h,较佳地为2-6h,例如,3.5h、4.5h、5h或5.5h;

29、和/或,步骤(1)中,所述通式(4)所示结构的双端胺基二元胺与所述通式(3)所示结构的胍盐的摩尔比为(0.8-1.2):1,较佳地为(0.95-1.05):1;

30、所述的(式1)所示结构的胍盐聚合物的制备方法,其步骤(2)中,所述反应的温度为80-180℃;

31、和/或,步骤(2)中,所述二元胺的摩尔量为所述通式(3)所示结构的胍盐的总摩尔量的1/10-1/3,较佳地为1/8-1/4,例如,1/7、1/6、1/5或1/4.5;

32、和/或,步骤(2)中,所述反应的时间为0.2-3h,较佳地为0.4-2h,例如,1.0h或1.5h;

33、和/或,步骤(2)中,所述二元胺以滴加的形式添加或以分批加入的方式添加。

34、所述的(式1)所示结构的胍盐聚合物的制备方法,其步骤(1)中,当所述通式(3)所示结构的胍盐或所述通式(4)所示结构的双端胺基二元胺的种类为至少2种时,所述通式(3)所示结构的胍盐与所述通式(4)所示结构的双端胺基二元胺任意组合,分别进行第一次缩合聚合反应,再将所述第一次缩合聚合反应后制得物料混合,进行第二次缩合聚合反应;

35、较佳地,所述第一次缩合聚合反应的温度为80-110℃,更佳地为85-105℃,例如,90℃、95℃或100℃;

36、较佳地,所述第一次缩合聚合反应的时间为0.5-3.5h,更佳地为1-2.5h,例如,1.5h;

37、较佳地,所述第二次缩合聚合反应的温度为140-180℃,更佳地为165-180℃,例如,170℃或175℃;

38、较佳地,所述第二次缩合聚合反应的时间为0.5-6.5h,更佳地为2-5h,例如,3h、3.5h、或4h。

39、所述的(式1)所示结构的胍盐聚合物的制备方法,其步骤(2)中,所述二元胺的摩尔量为所述通式(3)所示结构的胍盐的总摩尔量的1/10-1/3,较佳地为1/8-1/4,例如,1/7、1/6、1/5或1/4.5;

40、和/或,步骤(2)中,所述反应的温度为140-180℃,更佳地为165-180℃,例如,170℃或175℃;

41、和/或,步骤(2)中,所述反应的时间为0.2-3h,较佳地为0.4-2h,例如,1.0h或1.5h;

42、和/或,步骤(2)中,所述二元胺以滴加的形式添加或以分批加入的方式添加。

43、所述的(式1)所示结构的胍盐聚合物的制备方法,包括以下步骤:

44、选取(式31)所示结构的胍盐和(式32)所示结构的胍盐分别与(式41)所示结构的双端胺基二元胺和(式42)所示结构的双端胺基二元胺进行第一次缩合聚合反应,所述第一次缩合聚合反应的温度不超过80-180℃,所述第一次缩合聚合反应的时间为0.5-10小时,所述双端胺基二元胺总摩尔量与所述胍盐的总摩尔量的比为(0.8-1.2):1;

45、

46、将所述第一次缩合聚合反应后的物料混合,进行第二次缩合聚合反应0.5-4.5小时,之后再加入二元胺,所述二元胺的摩尔量为所述胍盐总摩尔量的1/10-1/3,进行反应0.2-3小时,得到所述(式1)所示结构的胍盐聚合物;

47、较佳地,当y1和y2相同,r1和r2相同,制备过程在同一个反应釜内进行;

48、较佳地,当y1和y2之间、r1和r2之间至少有一组的结构是不同的,则所述第一次缩合聚合反应在两个反应釜内进行,所述第二次缩合聚合反应在一个反应釜内进行;

49、较佳地,所述第一次缩合聚合反应的温度为80-110℃,较佳地为85-105℃,例如,90℃、95℃或100℃;

50、较佳地,所述第一次缩合聚合反应的时间为0.5-3.5h,较佳地为1-2.5h,例如,1.5h;

51、较佳地,所述第二次缩合聚合反应的温度为140-180℃,较佳地为165-180℃,例如,170℃或175℃;

52、较佳地,所述第二次缩合聚合反应的时间为0.5-6.5h,较佳地为2-5h,例如,3h、3.5h、或4h。

53、一种用于环氧树脂涂层的水凝胶微粉,其制备过程还包括辅助成分1,辅助成分1选自白油,硅油,植物油中的一种或多种。

54、其中,所述的白油可包括5#白油,7#白油,10#白油,15#白油,26#白油,32#白油,46#白油中的一种或多种。

55、其中,所述的硅油可包括甲基硅油,乙基硅油,苯基硅油,甲基含氢硅油,甲基苯基硅油中的一种或多种。

56、其中,所述的植物油可包括花生油,豆油,亚麻油,蓖麻油,菜子油中的一种或几种。

57、一种用于环氧树脂涂层的水凝胶微粉,其制备过程还包括辅助成分2,辅助成分2选自铵盐类阳离子表面活性剂,季铵盐类阳离子表面活性剂,聚乙二醇类非离子表面活性剂,多元醇类非离子表面活性剂中的任意一种或多种。

58、其中,所述的铵盐类表面活性剂和/或季铵盐类阳离子表面活性剂可包括c8-c16烷基氯化铵,c8-c16烷基溴化铵,c8-c16烷基吡啶盐酸盐,c8-c16烷基吡啶溴酸盐,c10-c18烷基三甲基氯化铵,c10-c18烷基三甲基溴化铵,c10-c18烷基二甲基苄基氯化铵,c8-c18双烷基季铵盐中的任意一种或多种,较佳地包括十二烷基氯化铵,十二烷基溴化铵,十四烷基氯化铵,十四烷基溴化铵,十二烷基吡啶盐酸盐,十二烷基吡啶溴酸盐,十二烷基三甲基氯化铵,十二烷基三甲基溴化铵,十四烷基三甲基氯化铵,十四烷基三甲基溴化铵,十六烷基三甲基氯化铵,十六烷基三甲基溴化铵,十八烷基三甲基氯化铵,十八烷基三甲基溴化铵,十二烷基二甲基苄基氯化铵,双辛基二甲基氯化铵,双辛基二甲基溴化铵,双十八烷基二甲基氯化铵,双十八烷基二甲基溴化铵,双十二烷基二甲基氯化铵,双十二烷基二甲基溴化铵,双十四烷基二甲基氯化铵,双十四烷基二甲基溴化铵,双十六烷基二甲基氯化铵,双十六烷基二甲基溴化铵中的一种或多种。

59、其中,所述的聚乙二醇类非离子表面活性剂和/或多元醇类非离子表面活性剂,可包括c8-c18烷基醚聚氧乙烯,c8-c18烷基酯聚氧乙烯,c8-c18烷基胺聚氧乙烯,c8-c18烷基苯基酚聚氧乙烯,c8-c18烷基甘油酯,c8-c18烷基季戊四醇酯,斯盘,吐温,较佳地包括月桂酸甘油酯,棕榈酸季戊四醇酯,壬基苯基醚聚氧乙烯,辛基苯基醚聚氧乙烯,硬脂酸酯聚氧乙烯,油酸酯聚氧乙烯,十二胺聚氧乙烯,十二醇醚聚氧乙烯,斯盘40,斯盘60,斯盘60,斯盘80,吐温60,吐温65,吐温80,吐温85中的一种或多种。

60、一种用于环氧树脂涂层的水凝胶微粉,其制备过程还包括辅助成分3,辅助成分3为水。

61、一种用于环氧树脂涂层的水凝胶微粉,其制备步骤包括:

62、(1)将水溶性聚合物溶解于水中,得到水溶性聚合物的水溶液ps,水溶液ps的浓度为2-12%质量浓度;

63、(2)将胍盐聚合物溶解于水中,得到胍盐聚合物的水溶液gs,水溶液gs的浓度为2-30%质量浓度;

64、(3)将水溶性聚合物水溶液ps和胍盐聚合物水溶液gs混合,保持水溶性聚合物与胍盐聚合物的质量比例为(70-99):(1-30),得到混合溶液ps-gs;

65、(4)取辅助成分1,在搅拌条件下然后加入辅助成分2,辅助成分1与辅助成分2的质量比例为100:(0.5-10),搅拌均匀;

66、(5)在步骤(4)得到的均匀的体系中,在搅拌条件下再加入ps-gs混合液,形成油包水型的分散液,ps-gs混合液占分散液的质量比例为2-40%;

67、(6)在上述油包水型的分散液中,搅拌条件下加入交联剂,交联剂的重量份数为1-30份,以水溶性聚合物和胍盐聚合物的总量100份作为基准;

68、(7)搅拌条件下,滴加盐酸调节ph至约3.0-4.0,反应0.5-3h;然后滴加氢氧化钠溶液调节ph大于9,保持反应约0.5-3h;温度维持在20-80℃;

69、(8)反应结束后,用过滤网过滤除去液体,得到水凝胶粒子,其中,过滤网可选自塑料过滤网或金属过滤网;

70、(9)将水凝胶粒子用有机溶剂清洗,进一步除去辅助成分1;

71、(10)将步骤(9)得到的水凝胶粒子,再用水清洗,进一步除去辅助成分2;

72、(11)将步骤(10)得到的水凝胶粒子干燥,筛分,得到水凝胶微粉。

73、较佳地,ps水溶液的浓度为5-10%,较佳地,为8-10%。

74、较佳地,gs水溶液的浓度为10-25%,较佳地,为15-20%。

75、较佳地,水溶性聚合物与胍盐聚合物的比例为(80-95):(5-20),较佳地,为(85-95):

76、(5-15)。

77、较佳地,辅助成分1与辅助成分2的质量比例为100:(0.5-5)。

78、较佳地,油包水型的分散液中,ps-gs混合液占分散液的质量比例为10-30%,较佳地,为15-25%。

79、较佳地,以水溶性聚合物和胍盐聚合物的总量100份作为基准,交联剂的份数为3-25份,较佳地,为5-15份。

80、较佳地,反应温度为45-80℃,较佳地,为60-75℃。

81、较佳地,总反应时间为1.0-5.0h,较佳地,为2.0-4.0h。

82、所述的一种用于环氧树脂涂层的水凝胶微粉,可以方便地应用于环氧树脂涂层表面,得到具有持久抗菌防污功能的水凝胶涂层。首先在基材表面施工环氧树脂涂层,然后将水凝胶微粉均匀分散在环氧树脂涂层表面,使得环氧树脂涂层被水凝胶微粉完全覆盖。将水凝胶微粉与环氧树脂涂层一起固化之后,水凝胶微粉与环氧树脂涂层牢固地结合在一起,在环氧树脂涂层表面形成水凝胶微粉涂层。这样的水凝胶微粉涂层在水中浸泡之后,在表面得到一层与环氧树脂涂层结合牢固、机械强度高的、均匀一致的水凝胶涂层。所形成的水凝胶涂层具有持久抗菌防污的功能。

83、所述的一种用于环氧树脂涂层的水凝胶微粉,在应用于环氧树脂涂层方面,还可以采用如下的方法。将水凝胶微粉与环氧树脂按比例物理混合,得到混合均匀的环氧树脂/水凝胶微粉复合物。环氧树脂与水凝胶微粉的质量比例为100:(3-20)。将混合均匀的环氧树脂/水凝胶微粉复合物施工于基材表面,然后按环氧树脂的固化工艺固化之后,水凝胶微粉与环氧树脂涂层牢固地结合在一起。这样的环氧树脂/水凝胶微粉复合涂层在水中浸泡之后,在基材表面形成与环氧树脂结合牢固、机械强度高的水凝胶涂层。所形成的水凝胶涂层具有持久抗菌防污的功能。

84、一些较佳实施例中,环氧树脂与水凝胶微粉的质量比例为100:(10-20)。

85、本发明的积极有益效果在于:

86、(1)水凝胶微粉与环氧树脂涂层结合,无论是采用水凝胶微粉与环氧树脂按比例物理混合后施工于基材表面的施工方式,还是将水凝胶微粉以粉末喷涂的形式分散于环氧树脂涂层表面的施工方式,施工方式都非常简便易行。

87、(2)水凝胶微粉与环氧树脂涂层牢固结合,所得到的水凝胶涂层牢固持久,保证了水凝胶功能的稳定持久。

88、(3)水凝胶涂层具有持久的抗菌防污能力。

89、(4)水凝胶涂层具有理想的力学强度,保证了水凝胶功能的稳定持久。

90、因此,本发明提供的水凝胶微粉,具有施工简便易行的特点,同时由于本身具有理想的力学强度,从而保证水凝胶的功能稳定持久。特别是,水凝胶微粉与环氧树脂涂层能够牢固结合,使得水凝胶涂层的抗菌防污功能具有持久性,对于海洋防污应用领域具有重要意义。

本文地址:https://www.jishuxx.com/zhuanli/20241015/316943.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。