一种环氧氯丙烷的制备方法与流程

- 国知局

- 2024-10-21 14:20:50

本发明属于环氧氯丙烷生产,具体涉及一种双氧水法环氧氯丙烷的合成方法。

背景技术:

1、环氧氯丙烷(ech),主要用于生产环氧树脂、甘油、氯醇橡胶和其他衍生物,还可用作溶剂、增塑剂、阻燃剂和表面活性剂等,是一种重要的有机化工原料和石油化工的重要中间体,具有广泛用途。

2、环氧氯丙烷是除eo和po外,市场容量最大的环氧化合物单体,全球需求量250万吨/年,中国表观消费量约90-100万吨/年,并以每年5%-6%的速度增长。环氧树脂作为环氧氯丙烷下游消费量最大的产品,消费与经济发展高度正相关,发达国家人均消费环氧树脂1.5公斤左右,中国人均消费量为0.9公斤,这表明中国环氧树脂市场发展潜力很大。目前环氧氯丙烷的几种主流工艺中,双氧水法工艺因绿色环保,并且属于国家鼓励创新型工艺,目前研究较多。

3、中国专利cn200710120615.8中公开了一种钛硅分子筛催化剂及其成型方法,原料3-氯丙烯与过氧化氢水溶液在溶剂甲醇的存在下通过环氧化反应生成环氧氯丙烷。该专利所述反应条件为夹套管式固定床反应器中反应,加入氨水作为碱性添加剂,反应温度从50℃开始以0.04-0.08℃/小时的升温速率逐步升高到72℃,过氧化氢转化率为98.4%,平均的环氧氯丙烷选择性为95.9%,单程反应时间最长达到了466小时。

4、中国专利cn202010992565.8公开了一种双氧水法环氧氯丙烷连续化合成工艺,该合成工艺采用环式反应器,催化剂预先装入反应器内,采用该工艺可以实现连续化操作,且可降低甲醇的使用及回收,且无需进行催化剂回收,但是该工艺无法降低催化剂磨损,造成催化剂损耗加大。

5、因双氧水法环氧氯丙烷工艺随着运行时间的增加需要不断提高反应温度以保证双氧水转化率,并且低聚物的不断生成堵塞催化剂孔道造成催化剂活性明显下降,进一步提高反应温度时醚化副产物明显增加,环氧氯丙烷收率降低,且对催化剂长周期运行造成影响。

6、因此,开发一种简单易实现、长周期且高活性的双氧水法环氧氯丙烷工艺显得尤为重要。

技术实现思路

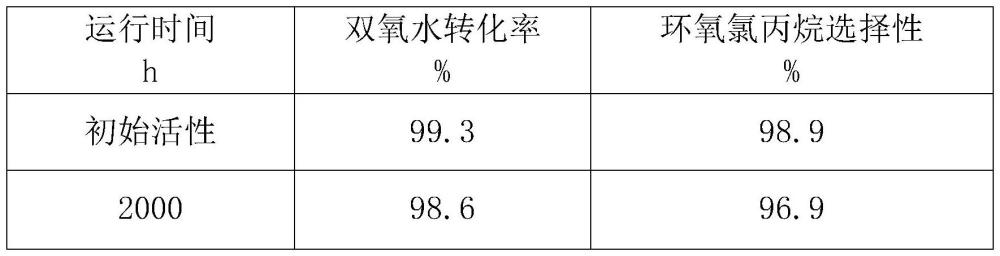

1、针对现有工艺活性偏低及催化剂易失活的特点,开发出一种环氧氯丙烷的制备方法。采用本发明所述的方法,在较低的温度下实现较高的双氧水转化率。通过本发明所述的合成方法,根据两段反应器串联的方式,第一段反应器在较低温度下运行,第二段反应器加入碱性助剂,通过本发明所述的合成方法,具有更高的环氧氯丙烷选择性,且副产物生成量大大降低,催化剂具有更长的运行寿命。

2、为达到上述发明目的,本发明的技术方案如下:

3、一种环氧氯丙烷的制备方法,包括以下步骤:采用两段固定床串联的反应工艺,第一反应器下进上出,第二反应器上进下出;氯丙烯、双氧水和有机酸从第一反应器进入,第一反应器的出料和碱性物质进入第二反应器。

4、第一反应器增加停留时间,实现在第一反应器内增加双氧水转化率,而在第二反应器内增加进料线速度,降低停留时间,降低副产物的生成量。

5、本发明所述的合成方法,两段固定床反应器中装填催化剂,所述催化剂采用南开分子筛催化剂厂生产ts-1分子筛。

6、本发明所述的合成方法,下进上出的进料方式有利于将可能产生的氧气带出反应器,两个反应器高点连接处设计放空阀,将可能产生的惰性气体释放,消除可能的安全风险。

7、本发明所述的合成方法,在第一反应器进口加入少量有机酸,有机酸选自苯磺酸、甲磺酸、乙磺酸、邻甲苯磺酸及对甲苯磺酸中的一种,加入量为10-150ppm,以第一反应器的反应液进料量为基准。

8、本发明所述的合成方法,第一反应器的反应温度20-60℃,压力0-1mpa。

9、第一反应器进料中氯丙烯与过氧化氢摩尔比为1.5-5:1。

10、第一反应器进料采用甲醇作为溶剂,甲醇与过氧化氢摩尔比为4-8:1。

11、本发明所述的碱性物质选自氨水、三甲胺、n-甲基苯胺、n-乙基苯胺、2,6-二乙基苯胺中的一种或多种,通过加入碱性物质将第二反应器进料ph控制在6-7.5。

12、本发明所述的合成方法,第二反应器的反应温度30-70℃,压力0-1mpa。

13、第二反应器进料中氯丙烯与过氧化氢摩尔比为2.5-10:1。

14、第二反应器采用甲醇作为溶剂,在第二反应器补加溶剂,甲醇与过氧化氢摩尔比为12-30:1。

15、与现有技术相比,本发明的有益效果在于:

16、1)第一反应器采用下进上出的进料方式,可以在更低的甲醇使用量时保持较高的双氧水转化率。

17、2)第一反应器内加入有机酸可以在更低的反应温度下提高双氧水转化率,低温有利于降低醚化副产物的生成。

18、3)第二反应器采用上进下出的方式进料,且提高溶剂甲醇的使用量并加入碱性助剂,可以在中性条件下、更高的线速度下反应抑制醚化副产物的生成,提高环氧氯丙烷收率并延长催化剂运行寿命。

19、4)第一反应器采用下进上出进料,且在高点设计放空阀,避免双氧水分解产氧进入爆炸极限,确保反应的安全性。

技术特征:1.一种环氧氯丙烷的制备方法,包括以下步骤:采用两段固定床串联的反应工艺,第一反应器下进上出,第二反应器上进下出;氯丙烯、双氧水和有机酸从第一反应器进入,第一反应器的出料和碱性物质进入第二反应器。

2.根据权利要求1所述的方法,其特征在于,两段固定床反应器中装填催化剂,所述催化剂采用ts-1分子筛。

3.根据权利要求1所述的方法,其特征在于,所述有机酸选自苯磺酸、甲磺酸、乙磺酸、邻甲苯磺酸及对甲苯磺酸中的一种,加入量为10-150ppm,以第一反应器的反应液进料量为基准。

4.根据权利要求1所述的方法,其特征在于,第一反应器的反应温度20-60℃,压力0-1mpa。

5.根据权利要求1所述的方法,其特征在于,第一反应器进料中氯丙烯与过氧化氢摩尔比为1.5-5:1。

6.根据权利要求1所述的方法,其特征在于,所述的碱性物质选自氨水、三甲胺、n-甲基苯胺、n-乙基苯胺、2,6-二乙基苯胺中的一种或多种。

7.根据权利要求1所述的方法,其特征在于,通过加入碱性物质将第二反应器进料ph控制在6-7.5。

8.根据权利要求1所述的方法,其特征在于,第二反应器的反应温度30-70℃,压力0-1mpa。

9.根据权利要求1所述的方法,其特征在于,第二反应器进料中氯丙烯与过氧化氢摩尔比为2.5-10:1。

10.根据权利要求1所述的方法,其特征在于,第一反应器进料采用甲醇作为溶剂,甲醇与过氧化氢摩尔比为4-8:1;第二反应器采用甲醇作为溶剂,在第二反应器补加溶剂,甲醇与过氧化氢摩尔比为12-30:1。

技术总结本发明涉及一种环氧氯丙烷的制备方法,包括如下步骤:采用两段固定床串联的反应工艺,第一反应器下进上出,第二反应器上进下出;氯丙烯、双氧水和有机酸从第一反应器进入,第一反应器的出料和碱性物质进入第二反应器。通过在第一个反应器增加停留时间,实现在第一反应器内增加双氧水转化率,而在第二个反应器内使用碱性助剂能够降低酸性,增加进料线速度,降低停留时间,降低副产物的生成量。采用本发明所述的环氧氯丙烷合成方法,能够保持较高的双氧水转化率及环氧氯丙烷选择性,且具有更长的催化剂运行寿命。技术研发人员:詹吉山,杨光,谈晓慧,王阳,黄锐,李作金,孙康受保护的技术使用者:万华化学集团股份有限公司技术研发日:技术公布日:2024/10/17本文地址:https://www.jishuxx.com/zhuanli/20241021/317809.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表