一种催化裂化催化剂的制备方法与流程

- 国知局

- 2024-10-21 14:20:45

本发明涉及催化剂制备领域,具体涉及一种催化裂化催化剂的制备方法。

背景技术:

1、众所周知,石油炼制工业是国民经济的重要支柱,其产业链条长、产品覆盖面广、与人民生活息息相关。而石油炼制过程中最重要的一个炼制手段就是催化裂化技术,我国日常所需70%的汽油、40%的柴油、35%的丙烯都来自催化裂化,而催化裂化催化剂又是催化裂化的核心内容。

2、为了降低催化剂中对催化活性、选择性和稳定性有重要影响的氧化钠含量,催化裂化催化剂生产过程中普遍使用铵盐对催化剂及其活性组分沸石分子筛中的na+进行离子交换,例如中国专利cn1210034a、us4357265均披露使用铵盐进行交换的分子筛制备方法。为了提高钠离子的交换度,往往采用多次铵交换、多次洗涤的方法,分子筛交换和催化剂洗涤后的废液均为高氨氮废水,增加了企业除氨氮设备投入和维护运行成本,增加了生产成本和污水处理负担,另外在分子筛或催化剂上交换或吸附的氨氮在中间焙烧过程中会进入大气,还会造成大气污染。因此,降低生产成本、解决催化剂制备过程中的氨氮污染也是催化裂化催化剂开发的重点和难点。

3、cn103240113a公开了一种降低氨氮污染的原位晶化催化剂的制备方法,包括在喷雾时加入了可以调变高岭土间堆积方式的聚二甲基二烯丙基氯化铵,得到原位晶化产物之后,首先采用酸性溶液清理交换离子的交换环境,再通过其他步骤的交换和焙烧,制得催化裂化催化剂。该方法可以降低铵盐使用量15%以上,有效缓解了原位晶化催化剂制备过程的氨氮污染问题,而且降低了生产成本,提高了催化剂的反应性能。

4、cn100404432c公开了一种降低沸石改性过程中氨氮污染的方法,包括在沸石改性过程中,以钾化合物交换沸石中的钠,再用铵盐进一步进行沸石交换改性处理。该方法不增加沸石改性成本,铵盐使用量降低50%左右,从而降低氨氮污染以及氨氮废水处理过程中的负担和投资,是一种改性沸石的环保技术;所制备的沸石及催化剂,具有更低的氧化钠含量,催化剂性能基本不变或有所提高。

5、cn103028431a公开了一种分子筛催化裂化催化剂的清洁生产工艺,该方法采用常规原位晶化法制备改性分子筛或分子筛催化裂化催化剂,并将分子筛晶化过滤母液和/或晶化料水洗水与分子筛交换过程产生的氨氮废水混合作为催化剂喷雾造粒尾气的喷淋洗涤塔的喷淋洗涤液,且将酸化铝盐或酸液加入上述喷淋回收液,成胶、过滤,滤液排放,滤渣作为合成分子筛原料。该方法在制备合格催化裂化催化剂产品的同时,以很低的运行成本使过程产生的高氨氮含量废水可直接达标排放,废水中硅化合物可全回收循环使用。

6、上述各方法虽然大大降低了催化裂化制备过程中的氨氮废水,但仍或多或少引入铵离子,无法达到无氨化生产。铵交换步骤中滤液氨氮含量高达4000-10000mg/kg,甚至洗涤水中氨氮含量也达150-1500mg/kg,而国家标准《污水综合排放标准》中要求氨氮一级排放标准为15mg/kg,二级排放标准为50mg/kg。因此,随着新《环境保护法》的实施和公民环保意识的提高,人们迫切需要开发流程简单、成本低、生产过程无氨化的催化裂化催化剂制备新技术。

7、专利cn102795636b公开了一种降低y型分子筛中氧化钠含量的交换改性方法,其特征在于,使na含量较高的y分子筛与含有无机酸和有机酸的水溶液于0-5℃下接触0.5-3小时,然后分离、洗涤、干燥,得到较低氧化钠含量的y型分子筛;其中h2o:分子筛的重量比=11-18:1。本方法在显著降低y型分子筛中氧化钠含量的过程中,完全不用铵盐,从源头上消除了氨氮污染问题,还显著降低了y型分子筛交换过程中的水耗及废水排放。

8、专利cn102557070b公开了一种y型分子筛制备过程中利用有机羧酸进行交换脱钠的方法,将nay分子筛、有机羧酸以及分散介质混合后,经搅拌、过滤、洗涤和干燥得到nahy分子筛;其中所述有机羧酸是乙酸;原料配比为乙酸/nay分子筛=0.15-0.6mmol/g,分散介质/nay分子筛=5-200(w/w)。本发明方法避免副产物无机铵盐的引入,减少交换过程中产生不必要的无机盐类副产物,减轻含氮废水排放对环境的影响。

9、专利cn102794191b公开了一种无氨法制备催化裂化催化剂的新方法,方法中分子筛和催化剂交换过程是在低温、低酸浓度的无机酸和有机酸的混合酸溶液中进行。上述方法降低了催化剂中的氧化钠含量,避免了分子筛交换及催化剂洗涤工序中的氨氮污染,大大降低水耗和废水处理费用。采用无机酸和有机酸对分子筛和催化剂交换洗涤降钠容易破坏分子筛晶体结构,导致催化剂中分子筛结晶度较差,降低了催化剂的热稳定性和水热稳定性;且该方法需在0-5℃温度下进行交换,操作条件苛刻,工业化操作难度大。

10、专利cn102553630a采用传统原位晶化法制得nay分子筛微球后,再与四氯化硅气体按照0.1-0.9:1的重量比接触,在150-500℃下,反应10分钟至6小时,反应后的原位晶化nay沸石微球用20-100℃的去离子水洗涤除去微球中残存的na+、cl-、al3+可溶性副产物,再制得含高硅铝比小晶粒y型分子筛的催化裂化催化剂,但改法仍避免不了原位晶化技术难度大、生产成本高、分子筛或催化剂降钠困难等弊端。

11、专利cn106732745b公开了一种催化裂化催化剂的制备方法,其特征在于,该方法将nay分子筛原粉与含卤素气体接触进行气相离子交换反应,一步完成nay分子筛原粉的降钠和超稳化,制得低钠高硅铝比分子筛,该方法还将不同种类粘土原矿复配后经高浓度酸处理制得酸活复合粘土,再将低钠高硅铝比分子筛、酸活复合粘土与粘结剂、稀土、去阳离子水混合打浆后喷雾造粒,经焙烧固化,无需洗涤、干燥,得到催化裂化催化剂成品。

12、采用含卤素气体(如四氯化硅)与y型分子筛或催化剂在高温下接触,脱出铝的同时,硅填充到铝空位上,脱下来的铝以氯化铝气体的形式逸出,同时氯化铝与分子筛中的钠作用生成naalcl4复盐,再通过水洗或酸抽提的方式除去钠离子,此工艺彻底杜绝了氨氮污染。但四氯化硅遇水解生成硅胶和盐酸,硅胶极易堵塞管道,而盐酸对设备和分子筛破坏极大。同时氯具有较强腐蚀性不能排放大气,只能通过水将其吸收进行污水排放,这会造成污水中盐含量日益剧增和氯元素的浪费。

13、专利cn1840614a将干燥的nay、renay、rehy或rey分子筛中的一种或多种与四氯化硅按照四氯化硅:y型分子筛=0.1-0.9:1的重量比接触,在100-600℃下,反应10分钟至6小时,气相离子交换反应后的y型分子筛氧化钠脱出90重%以上,再将反应后的y型分子筛直接与粘结剂、粘土混合打浆,喷雾成型后经洗涤、过滤、干燥得到催化裂化催化剂成品。此法缺点是,含稀土y型分子筛在气相离子交换时,稀土离子会被四氯化硅大幅交换下来,降低了稀土利用率;同时分子筛降钠超稳化后不经过洗涤交换步骤,直接与其他原料打浆喷雾,会导致气相离子交换过程中脱除的有害离子,如na+、nh4+、so42-离子等重新进入分子筛和催化剂中。

14、综上所知,采用酸交换和气相离子交换方式可减少催化剂生产过程氨氮废水排放,但酸交换条件苛刻、气相离子交换需要增加设备投资,上述技术方案都无法满足现有催化剂生产装置氨氮废水直排要求。

15、因此,如何有效提高现有催化剂装置生产过程铵离子利用率,降低氨氮废水排放是催化剂生产企业降本增效的重要措施,也是催化剂生产企业重点研究课题之一。

技术实现思路

1、本发明的目的在于提供一种催化裂化催化剂的制备方法,解决催化裂化催化剂生产过程中氨氮污染严重的问题,无需额外投入,在现有催化剂生产装置上实现催化剂废水直排,保证催化剂的绿色生产。

2、为实现上述目的,本发明提供了一种催化裂化催化剂的制备方法,包括以下步骤:

3、1)将nay分子筛、腐殖酸与水打浆,过滤,形成nay分子筛滤饼层,所述腐殖酸与nay分子筛干基重量比为0.001-0.05;

4、2)将y型分子筛与氨氮废水打浆,得到y型分子筛浆液,将所述y型分子筛浆液经nay分子筛滤饼层过滤,得到复合滤饼层,然后经第一铵盐交换液和/或稀土交换液离子交换,水洗后得到复合分子筛滤饼;所述y型分子筛为一交一焙y型分子筛和/或两交一焙y型分子筛,第一铵盐交换液中铵盐与nay分子筛干基和y型分子筛干基总量的重量比为0-0.2;稀土交换液中稀土以氧化稀土计与nay分子筛干基和y型分子筛干基总量的重量比为0-0.10;

5、3)将复合分子筛滤饼、无机氧化物、粘土、粘结剂与水混合打浆,喷雾干燥成型,焙烧固化,得到催化剂微球,将催化剂微球和水混合打浆、过滤,用第二铵盐交换液进行离子交换,水洗,干燥,得到催化裂化催化剂;其中,第二铵盐交换液中铵盐与催化剂微球的干基的重量比为0.005-0.10。

6、本发明所述的催化裂化催化剂的制备方法,所述nay分子筛氧化钠含量为9-15%。

7、本发明中nay分子筛可以按现有方法制备,也可商购得到,其制备方法为本领域技术人员所公知。如专利cn103449468b提供的nay分子筛合成方法:将水玻璃,偏铝酸钠和去离子水混合,在15-70℃老化0.5~48小时得到晶化导向剂;将晶化导向剂,水玻璃,酸性铝盐和铝酸钠溶液混合均匀制得硅铝凝胶;将硅铝凝胶于80~140℃下晶化;晶化0.1~80小时;向晶化硅铝凝胶中加入过氧化物,使过氧化物中的o22-与凝胶中的al2o3的摩尔比为0.05-20,再继续晶化5-20小时得到。

8、nay分子筛与水打浆条件为本领域技术人员所公知,所述浆液中nay分子筛的含量一般为100-300克/升。所述浆液的温度可以是10-100℃,优选为50-90℃。

9、本发明所述的催化裂化催化剂的制备方法,所述腐殖酸为黄腐酸、棕腐酸和黑腐酸中的一种或几种。

10、本发明所述的催化裂化催化剂的制备方法,所述铵盐为氯化铵、硫酸铵、草酸铵、磷酸铵和碳酸氢铵中的一种或几种,优选氯化铵和/或硫酸铵。

11、本发明所述的催化裂化催化剂的制备方法,所述稀土为稀土硝酸盐和/或氯化盐,稀土为镧、铈、镨、钕和钇中的一种或几种。

12、本发明所述的催化裂化催化剂的制备方法,所述一交一焙y型分子筛为一交一焙超稳y分子筛、一交一焙稀土y分子筛、一交一焙稀土氢y分子筛和一交一焙氢y分子筛中的一种或几种;所述两交一焙y型分子筛为两交一焙超稳y分子筛、两交一焙稀土y分子筛、两交一焙稀土氢y分子筛和两交一焙氢y分子筛中的一种或几种。

13、本发明所述的催化裂化催化剂的制备方法,所述无机氧化物为氧化稀土、氧化镁和氧化硅中的一种或几种;所述粘土为高岭土、埃洛石和蒙脱石中的一种或几种;所述粘结剂为铝溶胶、硅溶胶和拟薄水铝石中的一种或几种。

14、本发明所述的催化裂化催化剂的制备方法,步骤2)中氨氮废水为步骤2)中离子交换过程中收集的滤液和/或步骤3)中离子交换过程中收集的滤液,也可以是本工艺外收集的含铵滤液,优选是步骤3)中离子交换过程中收集的滤液。

15、本发明所述的催化裂化催化剂的制备方法,步骤2)中氨氮废水与y型分子筛的质量比为2-10,优选为3-6。

16、本发明中喷雾干燥和焙烧固化条件为本领域技术人员所公知,如干燥的温度为室温至200℃,优选为100-150℃,焙烧固化温度为300-600℃,优选400-500℃,焙烧时间为10-200分钟,优选30-60分钟。

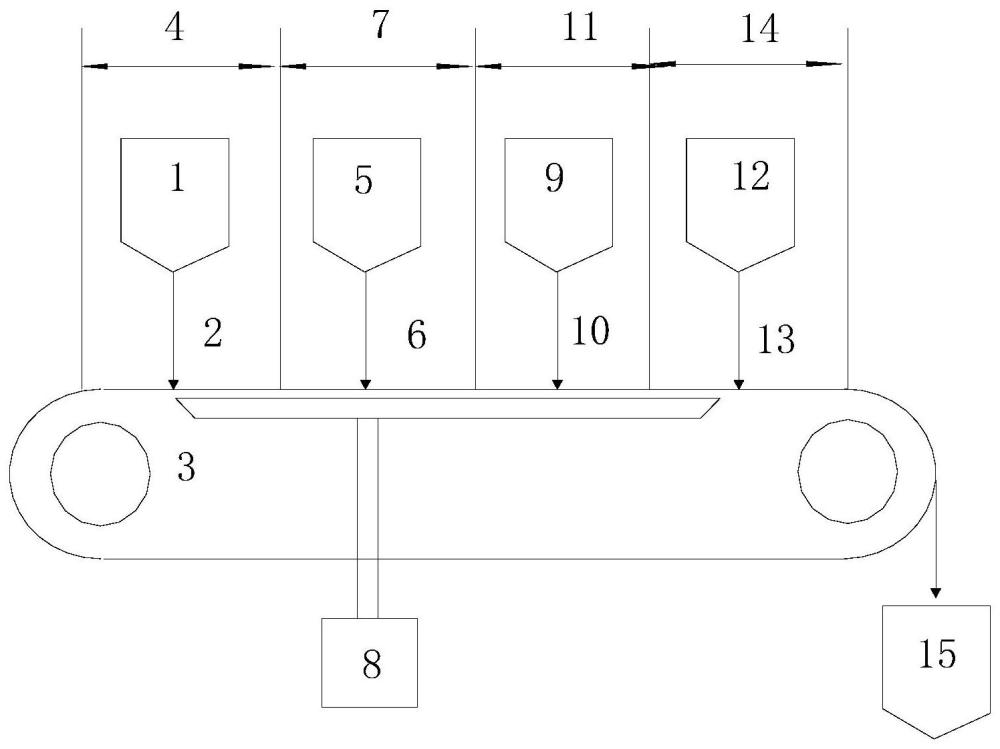

17、本发明所述的催化裂化催化剂的制备方法,步骤1)和步骤2)在第一水平带式过滤机上进行,所述第一水平袋式过滤机包括串联的nay分子筛滤饼层形成区、复合滤饼层形成区、离子交换区和水洗区;所述步骤3)在第二水平带式过滤机上进行,所述第二水平带式过滤机包括串联的滤饼形成区、离子交换区和水洗区。

18、本发明有益效果:

19、本发明提供的催化裂化催化剂制备方法,先形成nay分子筛滤饼层,然后在nay滤饼上面装载氨氮废水交换后的y型分子筛,通过nay滤饼层碱性特征和nay分子筛吸附铵离子的特性回收氨氮废水中过剩的铵离子;同时,过剩铵离子在nay分子筛层回收利用过程中也可以交换nay分子筛部分na+,有效去除nay分子筛层的na+,nay分子筛的吸附作用和离子交换作用回收氨氮废水流失的铵离子实现铵离子回收利用。本发明在nay分子筛浆液中添加的腐殖酸是多元有机复合体,溶于nay分子筛体系中形成腐殖酸钠,腐殖酸钠能够与铵离子通过吸附、交换限制铵离子在滤液中的迁移,抑制铵离子随滤液流失。本发明提供的催化裂化催化剂制备方法回收催化剂微球氨氮废水用于分子筛离子交换过程,可有效降低催化剂生产过程的水耗和铵盐消耗,有利于降低催化剂的生产成本。因此,与现有技术相比,本发明提供的催化裂化催化剂的制备方法无需增加额外投资,在现有生产装置上即可实现废水直排要求,且操作过程简单,为催化剂企业绿色生产和节能降耗提供技术支持。

本文地址:https://www.jishuxx.com/zhuanli/20241021/317802.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表