一种工业互联网智能制造系统架构设计方法

- 国知局

- 2024-10-21 14:22:29

本发明属于工业互联网智能制造领域,特别涉及一种工业互联网智能制造系统架构设计方法。

背景技术:

1、传统的制造业只适合于大批量的刚性生产,品种单一,在业务流程和设备工艺等方面缺乏有效管控措施,注重单机效率,轻视设备集成化数字化,对主管和机长能力依赖度高;需要专门的统计人员对机台数据进行汇总,准确度差,实时性不高。

2、制造行业设备准入高,大部分配备高端设备,物流设备、切纸设备,单机设备自动化水平较高,企业间设备、工艺相似度大,企业网络协同基础条件高。行业具有强烈的地域性特点,大部分企业的主要市场均为当地,企业产品同质化严重,整个行业产能过剩,价格竞争十分激烈,同时还存在企业整体运行效率低、品控追溯差、轻标准、少运维、易污染、招工难用工贵等问题。

3、针对上述问题,企业只有在数字化工厂的基本上,使用物联网的技术和设备监控技术加强信息管理和服务;清楚掌握产销流程、提升生产进程的可控性、减少生产线上人工的干预、即时正确地采集生产线数据,以及适合的生产计画编排与生产进度,充分利用自动化、数字化、智能化的生产环境来提升设备性能和生产效率。行业要突破,需要靠联合体,在模式、技术和运营平台方面齐发力。

技术实现思路

1、本发明的目的是提供一种通过边缘计算终端保证设备的互联互通,为提质增效实现数据基础,通过集成设计、erp、mes、wms等应用的物联网平台、数据采集系统、agv,全面提升企业管理效率,通过电商平台与供应商建立更加便捷的联系,迅速获得产品和服务,降低运营成本,提高生产效率的一种工业互联网智能制造系统架构设计方法。

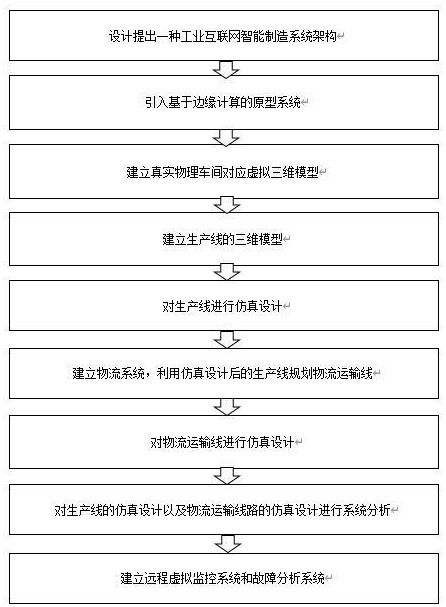

2、为实现上述目的,本发明的技术方案是:一种工业互联网智能制造系统架构设计方法,包括以下步骤:

3、步骤1:设计提出一种工业互联网智能制造系统架构,其中包括有数据采集系统、物联网平台、电商平台、底层硬件设备;

4、所述物联网平台,包括:制造执行mes系统、erp系统、仓储管理wms系统;

5、所述数据采集系统与所述物联网平台连接;所述物联网平台与所述电商平台连接;

6、步骤2:分析智能制造系统中的边缘计算方法,引入基于边缘计算的原型系统;

7、步骤3:根据实际车间的构成,将车间对象分为生产线、物流运输线、可移动对象agv类型,建立真实物理车间对应虚拟三维模型;

8、步骤4:建立生产线的三维模型;

9、步骤5:对生产线进行仿真设计;

10、步骤6:建立物流系统,利用仿真设计后的生产线规划物流运输线;

11、步骤7:对物流运输线进行仿真设计;

12、步骤8:对生产线的仿真设计以及物流运输线路的仿真设计进行系统分析;

13、步骤9:建立远程虚拟监控系统和故障分析系统。

14、进一步的,步骤2中所述,引入基于边缘计算的原型系统,包括:基于边缘计算的原型系统包括三层体系架构:第一层包括异构的终端设备、不同种类的传感器、执行器和机器人,是物理层的组成部分;第二层包括部署的多个边缘服务器,既处理来自终端设备的计算任务,又将这些任务转发到第三层,第三层包括工业云服务器。

15、进一步的,步骤3所述根据实际车间的构成,将车间对象分为生产线、物流运输线、可移动对象agv类型,建立真实物理车间对应虚拟三维模型,包括:

16、根据物理实体进行真实映射,在matlab软件建立对应物理世界的相关数学模型;

17、利用demo 3d建立物理实体的三维模型,将模型导入到plant simulation平台,并选择性地对模型进行轻量化处理,以减少运行时的显示压力;

18、根据数学模型获取对应力学模型,并以参数化的方式设置对象属性参数和运行逻辑参数,进行优化参数调整,以使力学模型生成数据与实测数据结果相匹配;

19、对于三维模型中可运动的组成部件,设置其为可动画对象,进而编辑可动画组件的动作路径,并关联组件动画形成一个完整的动作;

20、将实际车间系统中的生产物流规则和策略转化成仿真运行逻辑,在对象method中编写以驱动可移动实体在数字孪生车间内部的运转,并实现相关规则策略的参数化设置。

21、进一步的,在执行步骤4所述建立生产线的三维模型之前,还包括:

22、获取制造设备参数,所述制造设备参数至少包括cnc(computerized numericalcontrol,数控机床)加工时间、龙门cnc加工时间、机器人上下料时间、agv(automatedguided vehicle,自动导引运输车)上下料时间,agv运行速度及充放电速率、预装预调时间、起重机时间和换刀时间及频率;

23、获取制造设备模型,所述制造设备模型至少包括cnc、龙门cnc、agv、起重机、预装预调、机器人、工件的三维模型,以及,用于完成预装预调具体动作的零部件的三维模型;

24、获取生产线布局图和生产计划表格。

25、进一步的,在执行步骤4所述建立生产线的三维模型之前,还包括:

26、进行智能制造方案设计、系统规划和信息化系统规划,生成整体规划方案和实施路线图;

27、应用cpdm(collaborative product definition management,协同产品定义管理)协同设计工艺规划;

28、应用crp(cloud resource planning,云端资源协同管理系统)云端资源协同规划;

29、应用cmom(cloud manufacturing operations management,云制造运营管理系统)工业大数据分析规划;

30、应用vr(virtual reality,虚拟现实技术)/ar(augmented reality,增强现实技术)虚拟工厂规划;

31、应用plm(product lifecycle management,产品生命周期管理)产品全生命周期管理规划;

32、应用erp(enterprise resource planning,企业资源计划)企业资源管理规划;

33、将各层级间相互连通,并生成异构信息系统集成。

34、进一步的,步骤6所述建立物流系统,利用仿真设计后的生产线规划物流运输线,包括:

35、对订单进行处理,将相应的生产任务转变成任务数据,任务数据传输到数字系统进行后续操作,任务数据存储在数据中心库;

36、根据任务数据和实时运行数据生产初始调度方案,借助虚拟仿真系统,模拟调度方案,根据仿真结果确定最佳调度方案,将仿真结果数据传递给数据中心;

37、根据接收到的仿真结果数据生成相应的指令,将指令传递给物理系统,物理系统读取数据中心传递的指令,指导人员操作、agv运行。

38、进一步的,步骤8所述对生产线的仿真设计以及物流运输线路的仿真设计进行系统分析,包括:

39、对生产线的仿真设计以及物流线路的仿真设计进行瓶颈识别;

40、对生产线的仿真设计以及物流线路的仿真设计进行生产计划验证;

41、对生产线的仿真设计以及物流线路的仿真设计进行调度算法验证,所述调度算法包括agv调度系统算法和物流调度系统算法;

42、对生产线上的制造设备进行设备虚拟调试;

43、展示生产线的整个生产过程。

44、进一步的,步骤9所述建立远程虚拟监控系统和故障分析系统,包括:

45、模型在生产线实时数据的驱动下实现对现场的同步映射,实时反应生产线生产情况;

46、通过远程控制软件,满足多种设备远程运维安装,实现双向传输、远程诊断、远程配置、和cmd多样化控制;

47、通过数据中心对生产过程的数据存储、数据统计、数据分析,对生产活动进行全方位、多角度的监控和和可视化服务;

48、智能传感器采集的实时数据传输到数据中心;

49、信号处理:对数据进行预处理和特征提取;

50、状态检测:利用模糊逻辑对阈值进行判断;

51、将实际数据与预测数据进行对比健康评估,检测是否数据异常,若有异常数据则进行数据融合、故障分析、最后故障维护。

52、本发明的有益效果是:

53、本发明通过边缘计算终端将生产设备、人和产品的数据采集到云端计算平台,实时查看生产过程所有信息,此外,利用软件系统和机器学习技术进行分析和预测,实现针对设备和供应链系统的监控和优化。

54、集成设计、打版、erp、mes、wms、数据分析等多个关键模块,将来自各子系统的数据信息进行汇总和整合,形成统一的物联网平台。将生产数据流、工艺信息流、安全信息流与业务数据流协同融合,全面提升企业管理效率,降低运营成本。

55、通过电商平台一端接受订单,一端整合供应链资源,实现集中采购,分布生产。通过订单众包分包的创新模式,链接采购流程两端的供应厂商和企业客户,将来自企业客户的海量订单进行智能拆解和智能分配,将类似订单进行“拼单/拆单”后分配给产能、地域合适的供应厂商,为企业客户提供稳定、高效、个性化的增值服务,通过电商平台与供应商建立更加便捷的联系,迅速获得产品和服务,降低运营成本,提高生产效率。

本文地址:https://www.jishuxx.com/zhuanli/20241021/317914.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。