一种厚层光刻胶的涂布烘烤方法与流程

- 国知局

- 2024-10-21 14:40:04

本发明涉及半导体集成电路制造光刻工艺,尤其涉及一种厚层光刻胶的涂布烘烤方法。

背景技术:

1、在全球半导体产业中,随着物联网如智能驾驶、智慧物流、智能家居的快速兴起,传感器的消费需求与日俱增。mems传感器是指用半导体技术在硅片上制造的微型传感器装置,mems是micro-electro mechanical system的缩写,即微机电系统,是一个独立的智能系统。

2、mems加工技术工艺是根据产品需要,在各类衬底(如硅衬底、玻璃衬底、石英衬底、蓝宝石衬底等)上制作微型结构的加工工艺。微型结构主要是作为各类传感器和执行器,根据不同传感器类型而制作成不同的可动结构(如齿轮、悬臂梁、空腔、桥结构等)以及各种功能材料。由于mems传感器内部的机械结构在微米级甚至是纳米级,采用传统机械加工方式显然无法满足mems的生产需求。

3、目前工业中应用的mems微机械加工技术包括:体硅微加工、表面微加工和liga工艺(光刻、电铸和注塑结合),其中liga工艺可制作高深宽比、高精度、结构复杂的微型结构。为了获得结构完整、尺寸较大的微型结构,用于mems的厚层光刻胶的厚度一般要达到几十乃至上百微米,涂布好的光刻胶,需要进行烘烤去除光刻胶层内的溶剂,以改善胶膜的粘附性与感光特性。因此,光刻胶层的感光性、厚度均匀性、与衬底间的粘附性,会直接影响微型结构的完整性。

4、常用的匀胶方法的单次涂胶厚度最多只能达到20um左右,一般采用同型号同粘度的光刻胶进行多次涂布,来获得较厚光刻胶层。采用该常规方法涂布的光刻胶,其胶面均匀性较差。因为从涂布第二层光刻胶开始,其衬底都是光刻胶层,光刻胶与光刻胶之间的流动性变差,滴胶的轨迹明显,涂布后胶面不平滑。光刻胶层厚度均匀性差,则会导致微结构尺寸缺失甚至变形。

5、而且光刻胶层厚度大会使得底层光刻胶感光难度增加,需要用到穿透力强的同步x射线曝光。否则,下层光刻胶未充分曝光,将不能显影出微结构。但是同步辐射源价格昂贵,x射线曝光生产效率低,掩膜版寿命短,生产成本高。利用紫外厚胶光刻技术与liga技术相结合而形成的uv-liga技术,可以避开x射线曝光的问题。然而,紫外光的能量相对x射线低很多,对厚层光刻胶的感光性和均匀性要求更高,这提高了厚胶涂布和烘烤的技术难度。

6、现有技术发明专利cn201510415328.4是通过气流控制光刻胶蒸发速率来控制光刻胶膜厚度,在匀胶过程中强化蒸发机制,该种匀胶方法虽可获得均匀的胶膜,但其仅适用于厚度0.2um-1.2um薄层光刻胶,无法涂布高粘度、高厚度的光刻胶。

技术实现思路

1、鉴于目前存在的涂布厚层光刻胶的均匀性差、上下层感光特性不匀的问题,本发明提供一种厚层光刻胶的涂布烘烤方法,能够获得厚度大、胶面均匀、感光性好的厚层光刻胶。

2、为达到上述目的,本发明的实施例采用如下技术方案:

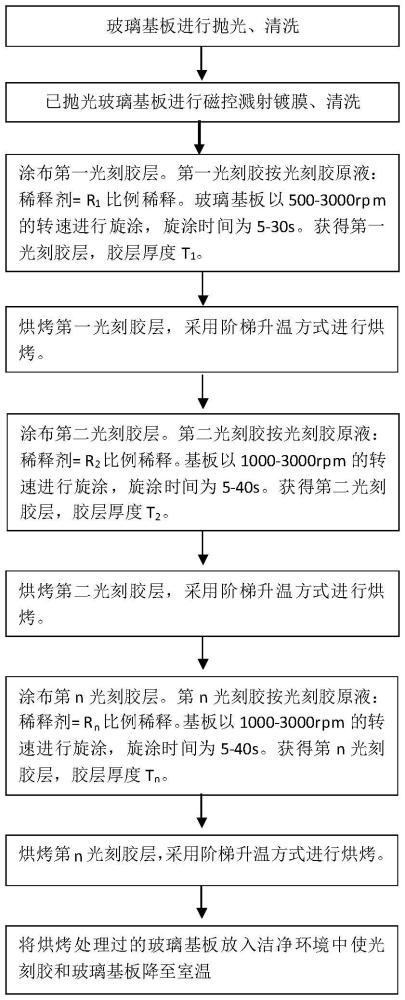

3、一种厚层光刻胶的涂布烘烤方法,包括玻璃基板,玻璃基板表面镀有一层氧化薄膜,涂布烘烤方法包括:

4、旋转玻璃基板,将光刻胶在玻璃基板的边缘往中心方向动态滴胶;

5、涂布第一光刻胶,形成第一光刻胶层,第一光刻胶的光刻胶原液与稀释剂的体积比为第一稀释比例r1;

6、烘烤第一光刻胶层,采用阶梯升温方式对第一光刻胶层进行烘烤,使第一光刻胶层成膜;

7、在第一光刻胶层表面涂布第二光刻胶,形成第二光刻胶层,第二光刻胶的光刻胶原液与稀释剂的体积比为第二稀释比例r2;

8、烘烤第二光刻胶层,采用阶梯升温方式对第二光刻胶层进行烘烤,使第二光刻胶层成膜;

9、将烘烤处理过的玻璃基板放入洁净环境中使光刻胶和玻璃基板降至室温;

10、第一稀释比例r1大于第二稀释比例r2。

11、在一些实施例中,阶梯升温方式至少为三段式阶梯升温方式,对第一光刻胶层进行烘烤具体包括:第一阶段,将第一光刻胶层从室温升温至第一温度t1,保温10~20min;第二阶段,将第一光刻胶层从第一温度t1升温至第二温度t2,保温10~20min;第三阶段,将第一光刻胶层从第二温度t2升温至第三温度t3,保温10~50min;其中第一温度t1<第二温度t2<第三温度t3。

12、在一些实施例中,对第二光刻胶层进行烘烤具体包括:第一阶段,将第二光刻胶层从室温升温至第四温度t4,保温10~20min;第二阶段,将第二光刻胶层从第四温度t4升温至第五温度t5,保温10~20min;第三阶段,将第二光刻胶层从第五温度t5升温至第六温度t6,保温10~50min;其中第四温度t4<第五温度t5<第六温度t6,第三温度t3<第六温度t6。

13、在一些实施例中,在第二光刻胶层烘烤完成之后,在第二光刻胶层的表面依次进行第三光刻胶的涂布、烘烤至第n光刻胶的涂布、烘烤,形成第n光刻胶层,第n光刻胶的光刻胶原液与稀释剂的体积比为第n稀释比例rn,第n稀释比例rn为最小稀释比例。

14、在一些实施例中,烘烤第n光刻胶层,采用阶梯升温方式对第n光刻胶层进行烘烤,包括:第一阶段,将第n光刻胶层从室温升温至第七温度t3(n-1)+1,保温10~20min;第二阶段,将第n光刻胶层从第七温度t3(n-1)+1升温至第八温度t3(n-1)+2,保温10~20min;第三阶段,将第n光刻胶层从第八温度t3(n-1)+2升温至第九温度t3(n-1)+3,保温10~50min;其中第七温度t3(n-1)+1<第二温度t3(n-1)+2<第三温度t3(n-1)+3。

15、在一些实施例中,旋转玻璃基板具体包括:将玻璃基板匀速加速至150~400rpm的转速,通过胶管将光刻胶在玻璃基板的边缘往中心方向动态滴胶。

16、在一些实施例中,涂布第一光刻胶具体包括:将玻璃基板匀速加速至500~3000rpm的转速进行旋涂,旋涂时间为5~30s,形成第一光刻胶层,第一光刻胶层的厚度为第一厚度t1。

17、在一些实施例中,在第一光刻胶层表面涂布第二光刻胶具体包括:将玻璃基板匀速加速至1000~3000rpm的转速进行旋涂,旋涂时间为5~30s,形成第二光刻胶层,第二光刻胶层的厚度为第二厚度t2,第一厚度t1>第二厚度t2。

18、在一些实施例中,稀释剂为丙二醇甲醚醋酸酯。

19、在一些实施例中,该涂布烘烤方法还包括:通过dip清洗设备对玻璃基板表面进行清洗;

20、通过镀膜机在玻璃基板表面镀一层氧化铬或氮氧化铬层。

21、第二方面,本发明提出了一种光掩膜板,所述光掩膜板包括玻璃基板以及设于所述玻璃基板表面的光刻胶层,所述光刻胶层采用上述的涂布烘烤方法,以形成于所述玻璃基板表面。

22、本发明实施的优点:本技术方案提供的一种厚层光刻胶的涂布烘烤方法,其工艺流程包括涂布第一光刻胶层、阶梯升温烘烤第一光刻胶层、再次涂布第二光刻胶层、阶梯升温烘烤第二光刻胶层,直至涂布第n光刻胶层、阶梯升温烘烤第n光刻胶层,以完成厚层光刻胶的涂布。其中不同层的光刻胶使用不同的稀释比例,由于上层光刻胶的黏度低、流平性好,可填平下层高粘度光刻胶的表面起伏,使得最终的胶膜表面无起伏,厚度均匀性好。不同层的光刻胶均进行阶梯升温,且各层光刻胶的温度节点设置各不相同,先涂布的下层光刻胶烘烤温度较低,烘烤时间较短,以最大限度的保护底层光刻胶的感光性经多次烘烤后不受损失。本技术方案能够改善上层光刻胶涂布的流动性,还能避免因多次烘烤而降低底层光刻胶的感光性。通过以上多次涂布不同粘度的光刻胶,可获得厚度大、胶面均匀、感光性好的厚层光刻胶。

本文地址:https://www.jishuxx.com/zhuanli/20241021/318910.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表