一种高效低碳镁冶炼还原装置及方法

- 国知局

- 2024-10-21 14:41:19

本发明属于冶金,涉及镁冶金技术,具体涉及一种高效低碳镁冶炼还原装置及方法。

背景技术:

1、镁及镁合金作为一种新型的结构和功能材料,近年来已广泛应用于交通领域的许多方面。镁合金作为最轻的结构材料,能满足交通运输业日益严格的节能和尾气排放的要求,镁合金具有优异的薄壁铸造性能及良好的比强度、刚度和抗撞能力,能充分满足3c产品高度集成化、轻薄化、微型化、抗摔撞及电磁屏蔽、散热和环保要求,镁牺牲阳极是作为有效的防止金属腐蚀方法之一。随着镁金属材料功能和应用的不断开发,镁金属已经成为继钢铁之后最为重要的材料之一。

2、镁冶金主要有电解法和皮江法两种技术。镁工业发展进入瓶颈期,其原因在于以下几方面:首先是皮江法工艺仍存在能耗高、污染大、成本高、效率低,以及还原罐寿命短、间歇式生产、机械化程度低、单罐产量低等问题难以彻底解决;其次是镁及镁合金与钢铁、铝合金、塑料等传统材料相比,性价比不具竞争优势。

3、传统皮江法工艺,其在工业上主要包括三大工序,称为“三步法”炼镁工艺,即白云石煅烧、料球还原与粗镁精炼。镁冶炼的能耗也主要由这三部分构成。从白云石煅烧到配料、磨粉、制球,再到高温真空下还原,最后进行粗镁精炼、铸锭,成为商品镁。该方法是加拿大多伦多大学教授皮江·拉维里l·m·pidgeon于1941年开发的,把煅烧白云石、硅铁与萤石按一定的比例磨粉、制球,并将球团加入到耐热合金钢制的还原罐内,还原罐内的温度保持在1150℃~1200℃、真空度约在10pa~20pa,高温下发生还原反应,生成的镁蒸气流动至带有结晶水套的冷却区冷凝成结晶镁。

4、横管式最早的还原形式,后期随着连续化镁还原的需要,逐步出现了竖管式还原。相比卧式横罐还原技术,近年来发展的竖管还原技术具有更多优势,已经成为镁冶金产业技术发展的主流方向,更是业界人士不断升级和发展的目标。竖罐与横罐方法相同,采用相同的原料与制备工艺,相同的温度与真空,以及均使用外加热方式与耐热钢合金罐,不同的是还原罐垂直安装,且有上加料、上出渣模式与上加料、下出渣模式。近几年竖罐的发展几乎都是皮江法的改造与升级,其反应原理不变,更多的是罐体与炉体结构以及生产工艺上的升级。

5、如图1所示,整个还原罐基本分为三个工作区,结晶段a、反应段b与排渣段c。还原罐a1设在还原炉a2中,还原炉a2中安装有蓄热体a3,还原罐a1中内置多孔中心管用于镁蒸气的流通,流至结晶区冷凝成结晶镁。从上罐口取出结晶镁,下罐口排出还原渣。还原炉使用蓄热式燃烧系统,一般设计成上下燃烧,即上燃烧下排烟,下燃烧上排烟。但经过长时间的运行,这种上加料下出渣的竖罐工艺虽然还原时间短,但悬吊装置在高温环境下提出还原罐,操作环境恶劣,且容易氧化,寿命较短,可靠性差。

6、综上所述,皮江法镁冶炼作为当前金属镁还原的主流技术,无论是横罐还是竖罐还原方式,都存在以下几个主要问题:

7、第一:能耗高,碳排放量大;我国皮江法外加热的热源基本上都是用液体燃料、气体燃料和固体燃料产生的热量。其中绝大部分镁厂都是以固体煤为燃料,每生产一吨镁要消耗8~12t优质煤,其能耗高,co2排放量大,不能满足新国家能耗和排放标准要求。

8、第二:时间长,效率低;横管还原时间高达8~12h。即使内外供热式加热,仍然需要5h以上,效率低下。

9、第三:生产方式的间歇性;虽然竖管式经过多年来的发展,实现了连续化,但是稳定性较差,尚未成为工业应用主流。横管应用较广,但是属于多管间歇式连续生产,工作和热效率均不高。

10、第四:还原率低;同样的原因,由于镁冶金中固固反应受传质和传热效率的制约,煅烧白云石还原率仅为85%左右,再度提高非常困难,因此造成资源和能源的更大浪费。

11、第五:传热方式单一,传热效率较低。上述研究对降低镁冶金能耗高的问题具有一定的影响。但是并没有解决镁冶金能耗高的问题根本。

12、为了提高热效率,西安科技大学王晓刚教授团队提出了内外加热的思路,并获得国家技术进步二等奖。此后,东北大学冶金系的张廷安教授团队,提出了煅烧白云石与镁还原连续化的方法,以实现白云石煅烧+镁还原连续化,通过能量前后协同实现降低能耗的目的。郑州大学车玉思团队采用氩气强化对流方式,显著提高了球团加热效率。但是由于氩气热熔小,强化传热效果难以进一步提升,进而限制了其在工业应用。上述研究对降低镁冶金能耗高的问题具有一定的影响。但是并没有解决镁冶金能耗高的问题根本。其之所以能耗高,是因为煅烧白云石不良热导体。在系统性真空环境下,没有对流传热加持,只有依赖热传导和热辐射。而热传导的效果依赖于材料的传导率的高低,辐射传热效果依赖于材料接受辐射的面积和材料的热导率。但是低导热球团环境中,辐射和传导均受到严重影响,进而制约了还原反应的传热效率和反应速度。最终造成效率低,能耗高、排放大。由此可见,实现镁冶金高效化、低能耗和低排放,需要从传热和反应的内在机制出发,方能找到破局之法。

13、通过上述分析可见,无论是横管还是竖管式镁冶金方法,其所存在时间长、效率低、能耗高、排放大以及还原率等问题,均是由于低导热硅铁、煅烧白云石原料形成的球团堆体方式造成的。即在外部热源辐照下,球团堆体形式对辐照形成逐层衰减;而在球团内部,由于原料导热性差,外部吸收的辐射热在球团内部的传热慢,造成球团自身及相互之间传热效率显著降低。因而,难以形成反应需要的温度条件。因此破解镁冶金时间长、低效率、能耗高等核心问题的关键是强化传热。

14、同样地,镁冶金作为一个化学反应过程,传质也是反应过程中关键性问题。传质不到,反应难以进行;传质过慢,要么影响速度,要么造成反应不充分。而传统皮江法,无论是横管还是竖管都是固固反应的方式,其效率也深受固固反应传质速率低的影响。

技术实现思路

1、针对现有技术存在的不足,本发明目的在于提供一种高效低碳镁冶炼还原装置及方法,通过液固界面传热替代固固界面传热,实现传热和传质的显著改善,提高实现对反应效率,实现镁冶炼工业节能与减排的目的。

2、本发明是通过以下技术方案来实现:

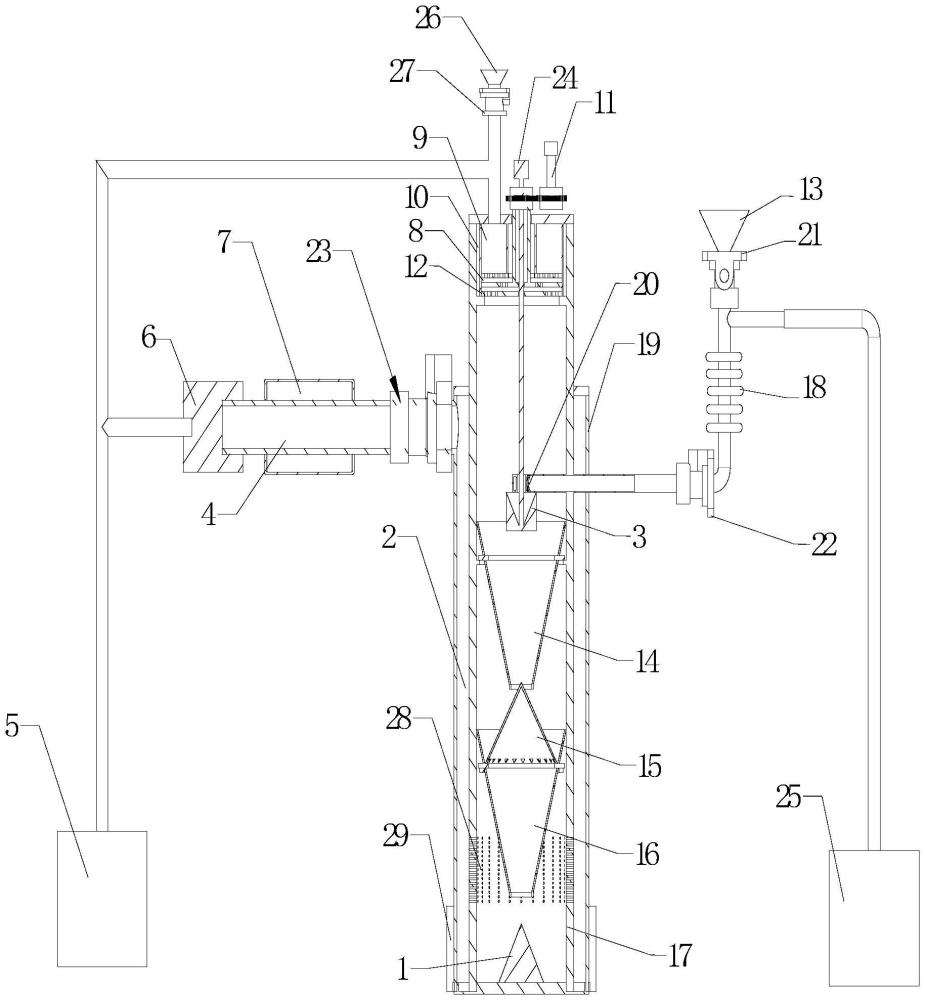

3、一种高效低碳镁冶炼还原装置,包括炉体,氧化镁粉料添加系统,厚壁式粉末沉落套,还原剂添加与加热熔融系统,高速旋转抛洒液滴装置和镁收集系统;

4、所述炉体包括外炉壳和内炉壳,所述外炉壳和内炉壳安装在带锥杯状底盖上,外炉壳和内炉壳内部设有外炉壳加热系统且外炉壳和内炉壳之间预留有腔体;

5、所述氧化镁粉料添加系统设置在炉体顶部,包括氧化镁进料系统、氧化镁进料阀门和第一抽真空系统;设置在炉体中的厚壁式粉末沉落套包括料仓和粉料分散装置,氧化镁进料系统设置在料仓上方安装氧化镁进料阀门后与料仓连通,第一抽真空系统与氧化镁进料系统连接,粉料分散装置设置在料仓出料口下方;

6、所述还原剂添加与加热熔融系统设置在炉体一侧,包括第二抽真空系统,液态还原剂进料口和还原剂加热熔融系统,液态还原剂进料口安装控制阀后通过进料管道与内炉壳内部连通,进料管道与内炉壳内部之间安装有真空阀,还原剂加热熔融系统设置在液态还原剂进料管道外部;

7、所述高速旋转抛洒液滴装置包括旋转杯,位于炉体中部位置的旋转杯设置在厚壁式粉末沉落套下方,旋转杯通过设置在炉体上方的齿轮传动装置带动旋转;

8、所述镁收集系统设置在炉体与还原剂添加与加热熔融系统相对的另一侧,包括冷凝管和包围冷凝管的冷水管套;冷凝管前端安装出镁真空阀后与外炉壳和内炉壳之间腔体连通,冷凝管末端通过密闭连通器与第一抽真空系统连接;内炉壳靠近底部的侧背设置有内炉壳镁蒸气筛板,经内炉壳镁蒸气筛板过滤后的镁蒸汽进入外炉壳和内炉壳之间的腔体内。

9、进一步,所述内炉壳内位于旋转杯下方依次设置有倒锥形的第一下料板和第二下料板,倒锥形第一下料板和第二下料板上下设置,二者底部开始有出料口,倒锥形第一下料板和第二下料板底面圆周与内炉壳侧壁相切并固定,分料锥设置在第二下料板内,分料锥底面上开始有多个排孔,分料锥在第二下料板上端边沿固定。

10、进一步,所述粉料分散装置包括可活动出粉刮板和下固定筛网,可活动出粉刮板设置在料仓出料口下方,下固定筛网设置在可活动出粉刮板下方;可活动出粉刮板通过设置在炉体上方的齿轮传动装置带动旋转。

11、进一步,所述齿轮传动装置包括可调差速电机和通过可调差速电机驱动的齿轮组,齿轮组一个齿轮与可调差速电机转轴连接,另一齿轮与竖直设置的连杆固连,连杆与可活动出粉刮板固连带动可活动出粉刮板旋转。

12、进一步,所述旋转杯是内部内切削成倒圆锥状凹槽的圆柱体,其中心与从厚壁式粉末沉落套可活动出粉刮板中心延伸下来的连杆连接,通过连杆由可调差速电机进而带动旋转杯转动。

13、进一步,所述液态还原剂进料管道末端出液口连接带有漏孔的环状圆柱体,环状圆柱体环绕包围套设在旋转杯上的连杆外部。

14、进一步,所述环状圆柱体底部连接有底部开设有若干孔的环形圈状的滴液环;从厚壁式粉末沉落套的可活动出粉刮板中心延伸下来的连杆穿过下固定筛网和滴液环,被下固定筛网和滴液环包围。

15、进一步,所述外炉壳下端外延铺设有用以回收炉渣热量热的回收水管。

16、进一步,所述外炉壳加热系统为铺设在外炉壳和内炉壳内壁的电阻加热丝,所述料仓外部设有粉料加热模块。

17、镁冶炼还原方法,包括步骤如下:

18、步骤一:将煅烧白云石粉料装入粉仓后开启出镁真空阀、关闭真空阀给炉体抽真空;打开氧化镁进料阀门,氧化镁粉料通过氧化镁进料系统进料口进入料仓后,关闭氧化镁进料阀门,打开第一抽真空系统使得炉内保持一定真空度;打开控制阀还原剂通过进料口进入管道内后关闭控制阀,物料掉落在还原剂加热熔融系统包裹的管道中关闭真空阀,打开第二抽真空系统将还原剂加热管抽取真空;然后,打开管道加热系统将还原剂加热熔融系统部分内的还原剂加热至融化待用;

19、步骤二:开启真空阀后,液态金属还原剂通过真空阀经液态还原剂进料管滴落至旋转杯中,并在离心力作用下从旋转杯侧壁抛洒至粉料中,与粉末发生迅速碰撞-混合-包覆形成液固结构,在重力作用下形成液固包覆结构,其边沉降边发生反应;步骤三:沉降中未发生反应的多余的粉料或熔融液态金属还原剂及其在沉降过程中反应产生炉渣,再混合、再分散和再反应之后反应完成的料渣下滑至在带锥杯状炉底处;反应过程中生成的镁蒸气在第一抽真空系统的抽吸作用下经内炉壳上的镁蒸气筛板进入冷凝管进行结晶,形成原镁。

20、本发明针对传统皮江法因为固固传热和传质功效低,导致时间长,效率低,能耗高,排放大、还原率低等问题,通过对传统皮江法反应过程和机理研究,揭示了皮江法镁冶金长时间、低效率、高能耗、低还原率的问题根源。从反应强化的角度,提出了采用液固界面替代固固界面强化传热和传质及反应的思路。并通过液态还原剂硅铁、硅钙、铝基铝铁合金等与固体氧化镁粉末的润湿性,形成液固结构,实现传热和传质的显著改善。实现对传统皮江法的颠覆,进而实现效率、能耗、碳排放及还原率的显著改善,最终实现镁冶金技术显著进步。

21、该装置的特别设计,使得对小液固两相混合的高效性和混运行技术开发,突破了传统液固混合方法面临的高效气化所带来的危险性控制问题,为镁冶金高效化奠定了的技术基础。

22、本发明提出了低碳硅系合金镁还原技术,通过硅系还原剂液化实现对镁还原过程传热和传质的强化以提高反应效率,降低能耗和碳排放。通过对结晶镁的连续化提取技术进行了开发,初步形成了镁冶金连续进料,液固混合反应及连续化提取结晶镁的系统技术。将皮江法常用的硅铁/金属铝/硅钙/铝铁等还原剂进行液化的过程并不难,通过过量还原剂的添加,确实显著提高了镁冶金的反应过程。但是由于硅铁、硅钙、金属铝及铝铁合金等作为皮江法炼镁还原剂的成本高,加之还原剂溶液量少,而煅烧白云石或者镁砂的固体量大,造成小液固比两项混合混匀化的问题。

23、传统的液固混合是将固体加入液体中进行长时间搅拌以实现匀化的。但是在上述还原剂液化温度下,还原反应剧烈,镁蒸气溢出量大,罐体内压瞬时增高,安全性降低,加之还原剂与氧化剂之间的质量比值较小,无法成分混合。本发明采用液体雾化与粉末分散相结合的混合技术,即实现混合的高效性和均匀性,又通过对混合速度的控制,实现对液相还原剂+固相氧化剂之间反应速度的有效控制。

24、本发明可以解决传统镁冶炼还原如下问题:

25、1、反应效率低的问题:

26、上述分析已经表明,传统的皮江法镁冶金,需要通过固固之间传质和加热进行反应,反应时间长达8-12h,效率低,加之罐体容积有限,无法实现连续化。液固替代固固之间界面对传质和传热具有显著影响,可以幅度提高反应效率。同时采用液固高效混合技术,可消除传统皮江法存在煅烧白云石与硅铁混合与压型过程,流程短,效率高。

27、2、能耗高、碳排放高的问题:

28、由于传统皮江法反应时间长,能耗高,碳排放高。本发明通过液固反应替代固固反应,反应效率显著提高,因此能耗和排放显著降低。

29、3、还原率低的问题:

30、由于球团采用固态还原剂-硅铁和固态氧化剂-氧化镁混合压型而成,因而受固固掺杂的均匀性及固固界面对传质的限制,造成氧化镁还原不充分,基本处于80-85%的水平。而液固界面具有良好的传质功效以及高效液固混合技术,显著提升还原率1-3%。

31、4、传热方式单一,传热效率较低:

32、回顾皮江法还原镁的工艺过程,首先将白云石煅烧,将其转化为氧化镁和氧化钙,并增加反应活性,然后破碎成一定粒度,再与硅铁和萤石按一定比例混合,有时还会添加黏结剂以提高球团的成型质量。此后,将混合粉料通过压球机制备成一定尺寸的料球或料块;最后,将这些料块装入横管或者竖管还原炉中,在高温和真空条件下进行还原反应,生成的镁蒸气经冷凝后形成结晶镁。其过程之所以能耗高,首先是因为煅烧白云石不良热导体。在系统性真空环境下,对流传热机制丧失,而热传导和热辐射效率严重不足。其次,而热辐射传热具有面传热特点,直接照射面积越大,传热效果越好。但是由于球团堆料状态限制,球团堆体外表面以辐射传热为主,堆料内部以传导机制为主。最后,无论是堆体内的球团之间还是球团内部粉末颗粒之间是以点接触为主,显著降低了热传导机制的接触面,显著降低了堆体内部球团之间及球团内部颗粒之间的传热效率。

33、本发明的方案具有以下有益效果:

34、1、效率高。本发明通过三种方式提高效率。一是消除传统皮江法还原剂+氧化剂混合及压制成型过程;二是通过液固界面替代固固界面显著增强传热、传质;三是可以进行多组冷凝管交替作业,即备用—冷凝—出镁—调配,实现原镁结晶连续作用。可实现反应效率可提高40%以上;

35、2、节能效果好。本发明通过三种方式实现节能。一是微观节能,将固固反应转化为液固反应,降低反应能耗;二是单体节能,即利用热交换系统,将反应产物热量回收,降低冶金工序能耗;三是系统综合节能,利用上下游之间能量流与物流协同,利用上游还原剂冶炼余热和氧化镁矿物焙烧余热作为镁冶金主体能源,实现系统综合节能,实现节能40%以上;

36、3、低碳排放。上述提高效率和降低能高的技术措施,均对碳排放具有显著影响,实现减排30%以上;

37、4、高还原率。借助于液固混合替代固固混合中液体与固体的浸润性和传质效果,实现液固结构和还原剂的持续传输,增加液固两相的反应机会,提高还原率,降低资源消耗;

38、5、智能可调控:本发明所涉及的装置的控制要素为固体流量、液体流量、炉体真空度、温度、出料与结晶速度等关键指标均具有可测、可传输、计算与决策、反馈等数字特征,可以实现装置运行控制的自动化和智能化;

39、6、可实现冶金大型化、连续化和规模化生产。

本文地址:https://www.jishuxx.com/zhuanli/20241021/318984.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表