一种手表生产的多层镀膜结构仿真与性能评估方法及系统与流程

- 国知局

- 2024-10-21 14:50:47

本发明涉及结构仿真,尤其涉及一种手表生产的多层镀膜结构仿真与性能评估方法及系统。

背景技术:

1、手表作为一种精密的时间测量仪器,其表壳、表盘等核心部件通常需要采用多层镀膜工艺,以增强耐磨性、防腐性、美观性等性能。这种多层镀膜结构不仅复杂,而且在长期使用过程中容易受到各种因素的影响,如温度、湿度、机械振动等,从而导致镀膜层的老化、剥落甚至失效,最终影响手表的使用寿命和可靠性。传统的手表生产多层镀膜技术主要依赖于经验积累和简单的试错法,难以准确预测和评估镀膜结构在复杂工作环境下的实际性能。一方面,镀膜层的厚度、材料、界面状态等微观结构特征难以精准测量和建模;另一方面,镀膜层在外力、温度变化等作用下的力学响应规律也缺乏深入的认知和分析。这些局限性导致了镀膜性能评估的不确定性,影响了手表制造的可靠性和效率。为了满足日益严格的手表性能和可靠性要求,亟需开发一种新的手表生产多层镀膜结构仿真与性能评估方法。

技术实现思路

1、本发明为解决上述技术问题,提出了一种手表生产的多层镀膜结构仿真与性能评估方法及系统,以解决至少一个上述技术问题。

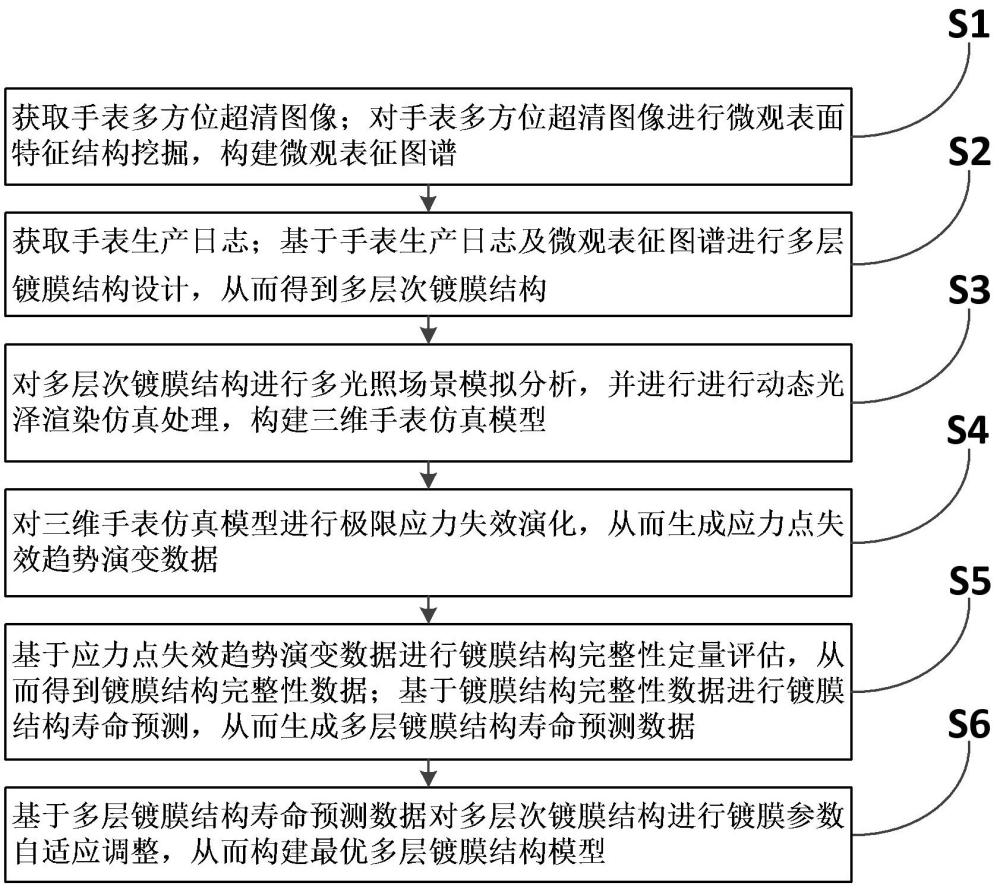

2、为实现上述目的,本发明提供一种手表生产的多层镀膜结构仿真与性能评估方法,包括以下步骤:

3、步骤s1:获取手表多方位超清图像;对手表多方位超清图像进行微观表面特征结构挖掘,构建微观表征图谱;

4、步骤s2:获取手表生产日志;基于手表生产日志及微观表征图谱进行多层镀膜结构设计,从而得到多层次镀膜结构;

5、步骤s3:对多层次镀膜结构进行多光照场景模拟分析,并进行动态光泽渲染仿真处理,构建三维手表仿真模型;

6、步骤s4:对三维手表仿真模型进行极限应力失效演化,从而生成应力点失效趋势演变数据;

7、步骤s5:基于应力点失效趋势演变数据进行镀膜结构完整性定量评估,从而得到镀膜结构完整性数据;基于镀膜结构完整性数据进行镀膜结构寿命预测,从而生成多层镀膜结构寿命预测数据;

8、步骤s6:基于多层镀膜结构寿命预测数据对多层次镀膜结构进行镀膜参数自适应调整,从而构建最优多层镀膜结构模型。

9、本发明通过获取手表多方位超清图像并进行微观表面特征结构挖掘深入了解手表表面的微观结构,为后续镀膜结构设计提供基础数据,构建微观表征图谱对手表表面进行详细的特征分析,为镀膜结构设计提供精准的参考,基于手表生产日志及微观表征图谱进行多层镀膜结构设计根据手表表面特征结构定制化设计镀膜结构,实现个性化和优化设计,得到多层次镀膜结构提高手表表面的光泽度和保护性能,提升镀膜工艺品质,对多层次镀膜结构进行多光照场景模拟分析和动态光泽渲染仿真处理模拟不同光照条件下手表表面的外观效果,提前评估设计效果,构建三维手表仿真模型展示设计效果,为后续的性能评估提供可视化参考,对三维手表仿真模型进行极限应力失效演化分析模拟镀膜结构在不同应力条件下的性能表现,帮助了解镀膜结构的强度和稳定性,生成应力点失效趋势演变数据发现潜在的结构问题,为后续的完整性评估提供数据支持,基于应力点失效趋势演变数据进行镀膜结构完整性定量评估量化评估镀膜结构的稳定性和耐久性,提前发现潜在问题,镀膜结构寿命预测数据预测镀膜结构的使用寿命,为镀膜工艺设计和改进提供依据,基于多层镀膜结构寿命预测数据对多层次镀膜结构进行镀膜参数自适应调整根据寿命预测优化镀膜结构设计,延长镀膜工艺寿命,构建最优多层镀膜结构模型实现镀膜结构的优化设计,提高镀膜工艺性能和寿命。

10、优选地,步骤s1包括以下步骤:

11、步骤s11:对手表表面区域进行高倍率全方位扫描成像,得到手表多方位超清图像;

12、步骤s12:对手表多方位超清图像进行单元区块分割处理,从而得到多个图像单元;

13、步骤s13:对多个图像单元进行中心点位置计算,生成图像单元像素坐标;

14、步骤s14:对多个图像单元进行细微纹理特征识别,以得到每一个图像单元的细微纹理特征;

15、步骤s15:根据图像单元像素坐标对每一个图像单元的细微纹理特征进行三维微观分布分析,生成三维微观分布特征数据;

16、步骤s16:对三维微观分布特征数据进行微观表面特征结构挖掘,构建微观表征图谱。

17、本发明通过对手表表面区域进行高倍率全方位扫描成像,获得高分辨率的手表多方位超清图像,提供详细的表面信息,捕获手表表面微观特征,为后续工艺仿真和优化提供准确的基础数据,对手表多方位超清图像进行单元区块分割处理,将图像分割为多个单元,便于针对每个单元进行进一步分析和处理,提取和处理图像中的局部特征,为后续工艺仿真提供精细的数据基础,通过计算多个图像单元的中心点位置,准确定位和描述每个单元的位置信息,为后续分析提供准确的坐标参考,对图像单元进行精细处理和特征分析,为微观表面特征结构挖掘提供基础数据支持,对多个图像单元进行细微纹理特征识别,得到每个图像单元的细微纹理特征,捕捉表面的微观特征,细微纹理特征的识别区分不同区块的特征,为后续的分析提供详细信息,根据图像单元像素坐标进行三维微观分布特征分析深入了解每个图像单元的细微纹理特征分布情况,为后续工艺仿真提供详细的特征数据,生成的三维微观分布特征数据揭示手表表面的微观结构特征,为工艺优化提供依据,对三维微观分布特征数据进行微观表面特征结构挖掘并构建微观表征图谱系统地记录和描述手表表面的微观特征结构,构建微观表征图谱综合分析表面特征,为多层镀膜结构工艺仿真优化提供全面的基础信息。

18、优选地,步骤s2具体步骤为:

19、步骤s21:获取手表生产日志;

20、步骤s22:对手表生产日志进行镀膜需求材料特征提取,生成手表镀膜材料参数;

21、步骤s23:基于微观表征图谱对手表表面区域进行区域镀膜需求特性分析,以得到不同区域的镀膜需求特性数据;

22、步骤s24:基于手表镀膜材料参数对手表表面区域进行光学特性定量模拟,从而得到区域镀膜材料的光学特性;

23、步骤s25:基于不同区域的镀膜需求特性数据及区域镀膜材料的光学特性进行多层镀膜结构设计,从而得到多层次镀膜结构。

24、本发明通过获取手表生产日志,获得手表生产过程的关键数据和记录,包括生产过程中的各种参数、操作记录和事件信息,生产日志提供了对生产过程的全面了解,后续步骤中的材料特征提取和工艺仿真优化的基础数据支持,通过对手表生产日志进行镀膜需求材料特征提取,获得手表镀膜所需材料的参数和特性,明确镀膜所需材料的具体特性,为后续的光学特性模拟和多层镀膜结构设计提供基础数据,基于微观表征图谱对手表表面区域进行区域镀膜需求特性分析,根据不同区域的特性需求,为镀膜设计提供精细化的数据支持,确定不同区域的镀膜需求特性,为后续的光学特性模拟和多层镀膜结构设计奠定基础,基于手表镀膜材料参数对手表表面区域进行光学特性定量模拟,准确模拟镀膜材料的光学特性,理解镀膜材料在不同区域的表现,为多层镀膜结构设计提供光学特性的定量支持,基于不同区域的镀膜需求特性数据和区域镀膜材料的光学特性进行多层镀膜结构设计,根据需求特性定制多层次的镀膜结构,优化手表的光学特性和外观效果,提高手表多层镀膜的品质和性能。

25、优选地,步骤s3具体步骤为:

26、步骤s31:对多层次镀膜结构进行多光照场景模拟,得到光照模拟光学特征数据;

27、步骤s32:对光照模拟光学特征数据进行镀膜静态光泽效应识别,以得到镀膜静态光泽结果;

28、步骤s33:对光照模拟光学特征数据进行时序光泽变化分析,生成镀膜时序光泽变化数据;

29、步骤s34:对镀膜时序光泽变化数据进行动态光学视觉特征分析,得到镀膜动态光学视觉特征;

30、步骤s35:基于镀膜静态光泽结果及镀膜动态光学视觉特征对手表表面区域进行动态光泽渲染仿真处理,构建三维手表仿真模型。

31、本发明通过对多层次镀膜结构进行多光照场景模拟,模拟不同光照条件下手表表面的表现,获取光照模拟光学特征数据,为后续的光泽效应识别和光学特征分析提供基础,对光照模拟光学特征数据进行镀膜静态光泽效应识别,准确识别镀膜表面的静态光泽效应,得到镀膜静态光泽结果,为后续的光泽变化分析提供基础数据支持,对光照模拟光学特征数据进行时序光泽变化分析,分析镀膜在不同时间点的光泽变化情况,生成的镀膜时序光泽变化数据理解镀膜的动态特性,为后续的动态光学视觉特征分析提供支持,对镀膜时序光泽变化数据进行动态光学视觉特征分析,揭示镀膜在动态条件下的光学特征变化,得到镀膜动态光学视觉特征,基于镀膜静态光泽结果及镀膜动态光学视觉特征对手表表面区域进行动态光泽渲染仿真处理,模拟手表表面在不同光照条件下的光泽表现,构建三维手表仿真模型,展示手表表面的动态光学特性,为生产的多层镀膜结构工艺优化提供直观的视觉参考。

32、优选地,步骤s4的具体步骤为:

33、步骤s41:对三维手表仿真模型进行外力应力激励模拟,采集镀膜层应力激励数据;

34、步骤s42:对镀膜层应力激励数据进行逐层应力分布分析,生成每一个镀膜层的应力分布数据;

35、步骤s43:对每一个镀膜层的应力分布数据进行应力边界约束拟合,构建镀膜层应力场;

36、步骤s44:对镀膜层应力场进行极限应力失效演化,从而生成应力点失效趋势演变数据。

37、本发明通过对三维手表仿真模型进行外力应力激励模拟,模拟在不同应力条件下镀膜层的响应,采集镀膜层应力激励数据理解镀膜在外力作用下的变形和应力分布情况,对镀膜层应力激励数据进行逐层应力分布分析,详细了解每一个镀膜层在应力下的响应,生成的每一个镀膜层的应力分布数据揭示镀膜结构的内部应力特征,对每一个镀膜层的应力分布数据进行应力边界约束拟合,构建出每个镀膜层的应力场,准确描述镀膜层内部的应力状态,为后续的应力失效演化分析提供基础,对镀膜层应力场进行极限应力失效演化,模拟镀膜在极限应力条件下的失效过程,生成的应力点失效趋势演变数据了解镀膜层在不同应力情况下的破坏趋势,为工艺仿真优化提供重要参考。

38、优选地,步骤s44的具体步骤为:

39、对镀膜层应力场进行高应力分布标记,提取高应力区域;

40、对高应力区域进行极限应力演化,得到极限应力演化数据;

41、对极限应力演化数据进行损伤扩展风险分析,生成损伤扩展风险数据;

42、基于损伤扩展风险数据进行镀膜层结构失效挖掘,得到镀膜层结构失效数据;

43、基于镀膜层结构失效数据对三维手表仿真模型进行应力失效点定位,以得到应力失效关键点;

44、对应力失效关键点进行失效趋势演变预测,从而得到应力点失效趋势演变数据。

45、本发明通过标记镀膜层应力场中的高应力分布区域并提取,准确定位存在高应力的区域,识别镀膜结构中的潜在问题区域,为后续的应力失效分析提供焦点,对高应力区域进行极限应力演化分析,模拟高应力区域在极限条件下的应力变化过程,生成的极限应力演化数据了解高应力区域的破坏机制,为损伤扩展风险分析提供基础,基于极限应力演化数据进行损伤扩展风险分析,评估高应力区域的损伤扩展潜在风险,生成的损伤扩展风险数据识别的失效区域,为镀膜层结构失效挖掘提供依据,基于损伤扩展风险数据对镀膜层结构进行失效挖掘,确定存在失效的区域,得到的镀膜层结构失效数据识别潜在的问题点,为应力失效点定位提供指导,对三维手表仿真模型进行应力失效点定位,能够准确定位应力失效关键点,确定镀膜结构中最容易发生失效的部位,为失效趋势演变预测提供基础,对应力失效关键点进行失效趋势演变预测,推测应力点失效的演变趋势,生成的应力点失效趋势演变数据了解失效的发展过程,为镀膜层结构的优化提供启示。

46、优选地,步骤s5的具体步骤为:

47、步骤s51:对应力点失效趋势演变数据进行动态失效扩散分析,以生成应力点失效扩散数据;

48、步骤s52:基于应力点失效扩散数据进行镀膜结构完整性定量评估,从而得到镀膜结构完整性数据;

49、步骤s53:利用应力点失效扩散数据对三维手表仿真模型进行全局失效发展轨迹挖掘,从而生成镀膜结构全局失效轨迹;

50、步骤s54:基于镀膜结构完整性数据对镀膜结构全局失效轨迹进行镀膜结构寿命预测,从而生成多层镀膜结构寿命预测数据。

51、本发明通过对应力点失效趋势演变数据进行动态失效扩散分析,能够揭示应力点失效在结构中的扩散过程,生成的应力点失效扩散数据了解失效的传播路径和速度,为后续的完整性评估提供依据,基于应力点失效扩散数据进行镀膜结构完整性定量评估,量化评估镀膜结构的完整性,得到的镀膜结构完整性数据识别结构的强度和稳定性,为全局失效发展轨迹挖掘提供基础,利用应力点失效扩散数据对三维手表仿真模型进行全局失效发展轨迹挖掘,揭示镀膜结构的全局失效路径,生成的镀膜结构全局失效轨迹了解失效的发展趋势和关键节点,为寿命预测提供依据,基于镀膜结构完整性数据对镀膜结构全局失效轨迹进行镀膜结构寿命预测,预测多层镀膜结构的寿命,生成的多层镀膜结构寿命预测数据确定手表多层镀膜的使用寿命和性能稳定性,为工艺仿真优化提供决策支持。

52、优选地,步骤s6的具体步骤为:

53、步骤s61:基于多层镀膜结构寿命预测数据对多层次镀膜结构进行镀膜参数自适应调整,生成镀膜调整参数;

54、步骤s62:根据镀膜调整参数对多层次镀膜结构进行迭代层次结构模拟,生成多个层次镀膜结构方案;

55、步骤s63:对多个层次镀膜结构方案进行最优镀膜参数寻优,从而得到最优层次镀膜结构策略;

56、步骤s64:基于最优层次镀膜结构策略对手表表面区域进行最优多层镀膜优化仿真,从而构建最优多层镀膜结构模型。

57、本发明通过基于多层镀膜结构寿命预测数据进行镀膜参数自适应调整,能够根据预测数据调整镀膜结构参数,生成的镀膜调整参数优化镀膜结构,提高结构的耐久性和性能稳定性,根据镀膜调整参数对多层次镀膜结构进行迭代层次结构模拟,生成多个层次镀膜结构方案,生成的多个层次镀膜结构方案探索不同镀膜结构设计,为最优化寻优提供备选方案,对多个层次镀膜结构方案进行最优镀膜参数寻优,能够找到最优的镀膜结构设计策略,得到的最优层次镀膜结构策略提高镀膜结构的性能和寿命,为最终优化仿真提供基础,基于最优层次镀膜结构策略对手表表面区域进行最优多层镀膜优化仿真,构建最优多层镀膜结构模型,构建的最优多层镀膜结构模型实现镀膜结构的最佳性能和稳定性,为手表多层镀膜的工艺优化提供最佳方案。

58、优选地,步骤s63的具体步骤为:

59、对多个层次镀膜结构方案进行动态光学视觉评估,得到每一个方案的镀膜结构动态光学效果评估值;

60、对多个层次镀膜结构方案进行寿命预测计算,生成每一个方案的镀膜结构寿命预测值;

61、基于每一个方案的镀膜结构动态光学效果评估值及每一个方案的镀膜结构寿命预测值进行最优镀膜参数寻优,从而得到最优层次镀膜结构策略。

62、本发明通过对多个层次镀膜结构方案进行动态光学视觉评估,评估每个方案的光学效果,包括反射、透射和折射等,得到每个方案的镀膜结构动态光学效果评估值了解镀膜表面的视觉效果,为镀膜结构设计提供视觉指导,对多个层次镀膜结构方案进行寿命预测计算,预测每个方案的寿命,基于理论和历史数据进行分析,生成每个方案的镀膜结构寿命预测值确定镀膜结构的使用寿命和稳定性,为手表多层镀膜设计提供寿命保障,基于每个方案的镀膜结构动态光学效果评估值和寿命预测值进行最优镀膜参数寻优,能够找到最佳的镀膜结构设计策略,结合光学评估和寿命预测结果进行综合分析,确定最优层次镀膜结构策略,平衡光学效果和寿命需求。

63、在本说明书中,提供一种手表生产的多层镀膜结构仿真与性能评估系统,用于执行如上所述的手表生产的多层镀膜结构仿真与性能评估方法,包括:

64、微观表征模块,用于获取手表多方位超清图像;对手表多方位超清图像进行微观表面特征结构挖掘,构建微观表征图谱;

65、多层结构设计模块,用于获取手表生产日志;基于手表生产日志及微观表征图谱进行多层镀膜结构设计,从而得到多层次镀膜结构;

66、光泽渲染模块,用于对多层次镀膜结构进行多光照场景模拟分析,并进行动态光泽渲染仿真处理,构建三维手表仿真模型;

67、应力失效模块,用于对三维手表仿真模型进行极限应力失效演化,从而生成应力点失效趋势演变数据;

68、寿命预测模块,用于基于应力点失效趋势演变数据进行镀膜结构完整性定量评估,从而得到镀膜结构完整性数据;基于镀膜结构完整性数据进行镀膜结构寿命预测,从而生成多层镀膜结构寿命预测数据;

69、多层镀膜优化模块,用于基于多层镀膜结构寿命预测数据对多层次镀膜结构进行镀膜参数自适应调整,从而构建最优多层镀膜结构模型。

70、本发明通过微观表征模块通过获取手表多方位超清图像,能够准确捕捉手表表面的微观特征结构,包括表面纹理、凹凸等细节信息,为后续的多层镀膜设计提供了精确的参考,确保设计的镀膜结构与手表表面完美契合,提高镀膜的附着性和美观度,多层结构设计模块结合手表生产日志和微观表征图谱,能够根据实际生产需求和手表表面特征设计出合适的多层次镀膜结构,通过优化设计,提高镀膜的耐磨性、耐腐蚀性和光学性能,确保镀膜在各种环境下表现稳定,光泽渲染模块对多层次镀膜结构进行多光照场景模拟分析和动态光泽渲染仿真处理,展示手表在不同光照条件下的真实外观效果,设计团队直观了解镀膜结构在实际使用中的光泽表现,从而调整设计以实现更理想的视觉效果,应力失效模块通过对三维手表仿真模型进行极限应力失效演化分析,能够识别潜在的应力聚焦区域和失效趋势,及早发现导致镀膜结构破损的区域,从而采取措施加固或改进设计,提高镀膜结构的稳定性和耐久性,寿命预测模块基于应力点失效趋势演变数据进行镀膜结构完整性评估,量化评估多层镀膜结构的健康状态,通过预测镀膜结构的寿命,及时采取维护措施或调整生产流程,延长手表镀膜结构的使用寿命,多层镀膜优化模块基于寿命预测数据对镀膜结构进行参数自适应调整,能够实现最佳多层镀膜结构模型的构建,这种优化设计能够最大程度地提高镀膜结构的耐久性和性能表现,确保手表镀膜结构质量达到最佳状态。

本文地址:https://www.jishuxx.com/zhuanli/20241021/319517.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表