一种高耐压UPE滤膜及其制备工艺的制作方法

- 国知局

- 2024-10-21 15:12:00

本发明涉及膜分离,更具体的说是涉及一种高耐压upe滤膜及其制备工艺。

背景技术:

1、生物医药领域的各类生物制剂产品由于原料中带入、生产过程中引入等原因,很可能存在细菌。一旦生物制剂中的细菌未被清除并被直接应用,将产生严重的安全问题。因此,在各类生物制剂的生产过程中必须进行合适的灭菌和/或除菌工序,其中,包括对生产过程中引入的各类液体类原料的除菌,也包括生产过程中引入的气体(空气)的除菌。

2、液体除菌、气体除菌对于滤膜/过滤器的性能要求不甚相同,美国注射剂协会(pda)发布的“pda tr26”文件中,仅对液体除菌过滤工况下的过滤器的选择和验证进行说明,并且明确说明,应用于液体工况下的滤膜/膜过滤器若是疏水的,将导致滤膜难以被润湿,因而难以进行完整性测试,该文件并未说明在气体除菌过滤工况下过滤器需如何选择并进行验证;而国家药品监督管理局发布的“除菌过滤技术及应用指南”文件中,则对液体及气体中微生物的去除分别进行了说明,并且明确说明了,气体过滤器特殊考虑因素之一为需要确保滤膜的疏水性,以确保使用过程中气体过滤器可使气体自由通过。此外,如eugmp annex 1:manufacture of sterile products同样记载了无菌工艺中所用气体应在使用点通过除菌过滤器进行过滤,且明确可使用疏水过滤器避免过滤器或过滤器设备意外吸湿或淋湿,例如,在发酵罐应用中,高湿的工况即需要滤膜具备足够的疏水性,若滤膜的疏水性不足,则可能引起滤膜内水汽的聚集,最终造成滤膜的堵塞。

3、目前较为常见的过滤膜的成膜材料包括pes、pvdf、ptfe和upe等,如pall公司申请的公开号为us20150165388a1的美国专利申请文件中,公开了一种无皮聚醚砜膜,该聚醚砜膜(pes)中具有细菌滞留孔结构,因而具有良好的细菌截留能力。然而,基于前述提到的气体除菌过滤工况下对于滤膜疏水性的要求,该常用作液体过滤膜使用的pes除菌滤膜由于pes材质较为良好的亲水性而不适用于气体除菌工况。而欧美对于全氟和多氟烷基化合物(pfas)的管控禁令,则导致pvdf以及ptfe除菌滤膜等含氟化合物滤膜存在禁用风险。因此,不含氟且具有良好疏水性能的upe滤膜已经成为气体除菌工况下的优选成膜材料之一。

4、申请公开号为cn109070020a的中国专利申请文件(恩特格里斯申请)中,公开了一种用于排气、除气和薄膜蒸馏方法中的疏水性聚乙烯薄膜,其使用包括upe在内的聚乙烯作为原料,且为了进一步提高滤膜的空气渗透率,采用单轴或双轴拉伸工艺将滤膜进行伸展。与未伸展的滤膜相比,伸展后的滤膜的空气渗透率增加一个数量级或约4倍到约12倍,空气渗透率在10psi下测量时包含约4.9slpm/cm2到约6.1slpm/cm2的范围。且伸展后的薄膜有利地保持其相对较小的孔隙大小,防止细菌在使用期间穿过薄膜。即,伸展后的滤膜兼得高气体透过率和高细菌截留性能。

5、上述聚乙烯(upe)滤膜在低压工况下(10psi)确实兼得高气体透过率和高细菌截留性能,然而,在某些特定工况下(如过滤压缩空气等高压气体),上述伸展后的聚乙烯(upe)滤膜仍存在一定的不足,这是因为,滤膜经由单轴或双轴拉伸处理后,滤膜整体的密实度(滤膜实体部分的体积占滤膜整体体积的比例)必然会得到一定幅度的降低,这容易导致滤膜整体的耐压性能(垂直于膜面方向的承压能力)降低。在过滤压缩空气等高压气体时,受空气压力影响,滤膜的膜孔会出现一定的变形,甚至出现孔洞坍缩现象,一旦膜孔结构过度变形甚至坍缩,将会导致滤膜实际的通量、载量大幅降低(远远低于滤膜理论的通量、载量)。而若要提高上述滤膜在高压工况下的耐压性能,则必然需要提高滤膜的密实度,这会导致滤膜本身理论的通量、载量降低,即,上述滤膜无法兼得高通量、高载量和高耐压性能。

6、综上所述,如何制备一种兼得高截留能力、高通量和高耐压性能的upe滤膜,是本领域技术人员亟需解决的。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种高耐压的upe滤膜,该滤膜兼得高载量、高通量和高截留能力,特别适合用于气体除菌领域。为实现上述目的,本发明提供了如下技术方案:

2、第一方面,本技术提供一种高耐压的upe滤膜,采用如下的技术方案:

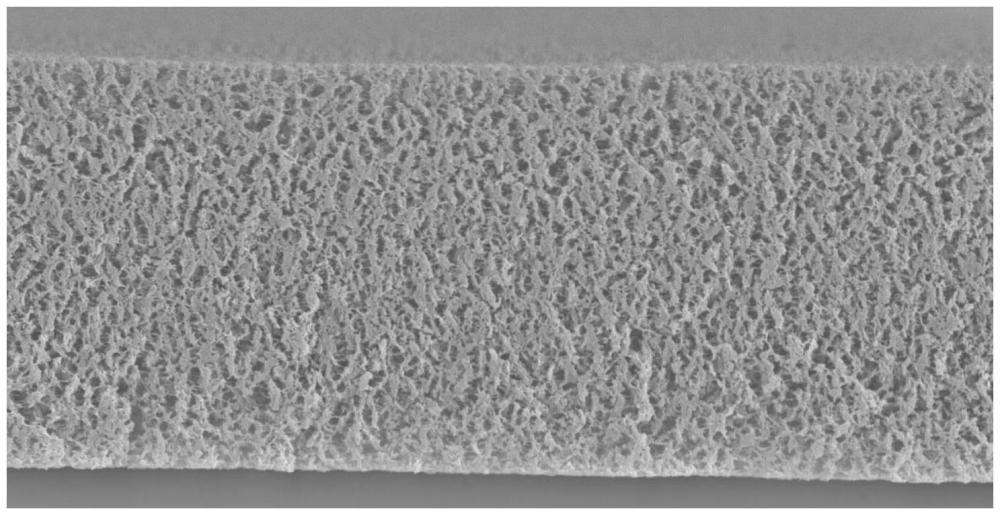

3、一种高耐压的upe滤膜,包括多孔主体,所述多孔主体包括若干主体纤维,各所述主体纤维相互连接、围绕形成所述多孔主体的三维网络结构,所述主体纤维包括支撑纤维和截留纤维,所述支撑纤维为倾斜角不大于45°的主体纤维,相邻所述支撑纤维之间形成供气体流通的流道,所述截留纤维位于所述流道内并将相邻所述支撑纤维连接,相邻所述支撑纤维平均间距d为0.2-3μm,所述upe滤膜的pmi平均孔径为0.1-0.6μm。

4、通过采用上述技术方案,本技术提供一种高耐压的气体除菌滤膜,特别适合用于滤除高压气体(例如,膜两侧压差不小于30psi,甚至不小于40psi)中的细菌。其中,upe滤膜的pmi平均孔径为0.1-0.6μm,保证了滤膜对细菌的高效截留。pmi平均孔径由cfp-1500aex型pmi孔径分布测试仪测得,采用pmi公司表面张力为15.9dynes/cm的galwick润湿液进行润湿。

5、滤膜的三维网络结构由主体纤维相互连接、围绕形成,本技术中,主体纤维包括支撑纤维和截留纤维,其中,支撑纤维是倾斜角不大于45°的主体纤维。倾斜角通过如下方式测量:在膜截面电镜图上(电镜图的放大倍数视实际情况而定,例如放大倍数为1000倍),以滤膜的进液面为滤膜0%的位置,出液面为滤膜100%的位置,在滤膜20%、40%、60%以及80%的位置画4条与膜厚度方向垂直的第一基准线,第一基准线的长度为30μm。4条第一基准线均会与若干主体纤维相交,在每一处主体纤维与第一基准线的交点先画一条与第一基准线相垂直的第二基准线,再画一条与该主体纤维相切的直线,该直线偏离第二基准线的角度即为倾斜角(倾斜角≤90°)。可以理解的是,一根主体纤维与一根第一基准线之间存在两个交点,因此,一根主体纤维的倾斜角是指两处交点处的倾斜角的平均值。

6、本技术中,支撑纤维的倾斜角不大于45°,说明支撑纤维整体偏向于“垂直走向(即平行于膜厚度方向)”,相邻“垂直走向”的支撑纤维之间形成有“垂直走向”(高取向)的供气体流通的流道(也可以说,相邻“垂直走向”的支撑纤维通过围绕形成供气体流通的“孔”结构),相较于“曲折走向”(低取向)的滤膜而言,“垂直走向”的滤膜对空气的阻力显著降低,这一定程度上提高了滤膜的通量。

7、滤膜在气体除菌的过程中,气压是其过滤的驱动力,即,滤膜在实际使用过程,沿滤膜厚度方向,滤膜整体会受到气体(特别是高压气体)的压力,对于具备“垂直走向”支撑纤维的滤膜而言,其倾斜角相对较小,即空气压力的作用方向与纤维的长度方向的夹角相对较小,空气压力往往起到其“压缩”纤维的作用,而对于“曲折走向”的滤膜而言,其倾斜角相对较大,即,空气压力的作用方向与纤维的长度方向的夹角相对较大,其往往起到“弯曲”纤维的作用,对于“长条状”纤维而言,其“抗弯曲”性能明显低于“抗压缩”性能,因此,在高压气体的作用下,本技术具有“垂直走向”的纤维的滤膜具备相对较高的耐压性能,其膜孔结构不宜变形,仍旧可以保持相对较高的疏松度,从而保证了滤膜相对较高的通量和载量。与此同时,相邻“垂直走向”的支撑纤维之间的平均间距不过小(不小于0.2μm),确保本技术的滤膜具有足够的疏松度,即,保证了相邻的支持纤维之间留有足够的供气体通行、且用于容纳杂质颗粒、细菌的空间,合适的间距与合适的倾斜角的共同作用下,保证了滤膜在相对高压的工况下,滤膜整体的孔结构不会变形甚至坍缩,且滤膜整体具备相对较高的通量和载量。此外,由于滤膜具备更高的耐压性能,而气压越高,气体的流速越快,且“垂直走向”的滤膜对空气的阻力相对降低,在二者共同作用下,滤膜的通量显著提升。

8、对于除菌、减菌级别的滤膜而言,其对细菌的截留性能是必然要保证的,一般而言,滤膜对于细菌的截留往往是以粒径排阻式的筛分截留为主,因此,研发人员往往希望流道相对曲折,以非定向曲折通路来进一步保证滤膜对杂质颗粒、细菌的筛分截留,其中,非定向曲折通路是指无规取向的沟槽结构和/或离散分布的孔洞结构,且各非定向曲折通路相互贯通。因此,一般认为,滤膜高度取向的流道结构,必然会导致滤膜整体无序度降低,从而导致滤膜的截留性能降低。然而,本技术的研发人员发现,本技术的滤膜仍旧具备较为高效的细菌截留能力,满足实际应用需求,这可能是因为,本技术的滤膜主要应用于气体除菌过滤,对于气体除菌过滤的滤膜而言,其截留机理不仅仅局限于粒径排阻式的筛分截留,当气流通过滤膜时,基于滤膜主体纤维的层层阻碍,迫使空气在流动过程中出现无数次改变气速大小和方向的绕流运动从而导致细菌与主体纤维间产生惯性冲击、拦截、布朗扩散、重力及静电引力等作用,上述惯性冲击、拦截、布朗扩散、重力及静电引力等作用均可以把微生物微粒截留、捕集在主体纤维表面上,从而实现过滤的目的。

9、其中,惯性冲击的作用力大小往往取决于气流的流速和纤维的阻力,本技术的滤膜往往应用于高压气体过滤的工况,气流的流速相对较快,即,惯性冲击(惯性捕集)作用往往起主导作用。本技术纤维的主体纤维包括“垂直走向”的支撑纤维和截留纤维,截留纤维位于“垂直走向”(高取向)的供气体流通的流道内,截留纤维的引入,一方面,截留纤维将供气体流通的流道(孔结构)内分割,进一步减小滤膜整体截留尺寸。另一方面,截留纤维的引入进一步显著提高了细菌直接与滤膜实体部分碰撞的几率,因此,在“高取向”的垂直纤维和截留纤维的协同作用下,保证了本技术“低无序度”的滤膜的细菌截留能力仍旧满足实际使用需求。当然,为了保证滤膜对于细菌的截留能力,相邻“垂直走向”的支撑纤维之间的间距不宜过大(如大于3μm),若支撑纤维之间的间距过大,即使相邻“垂直走向”的支撑纤维之间引入了截留纤维,细菌与滤膜实体部分发生碰撞被截留的概率可能仍旧相低,滤膜对细菌的高截留无法得到有效保证。即,本技术特定的截留纤维、支撑纤维形成,在确保滤膜耐高压(气流可以高速通过滤膜)的前提下,充分利用了高压气体过滤中占主导的惯性截留机理,保证了滤膜实际使用中对细菌的截留能力。

10、综上,本技术的滤膜引入了特殊的“垂直走向”支撑纤维和截留纤维,其中,在“垂直走向”且适宜间距(0.2-3μm)的支撑纤维、截留纤维的配合下,形成了本技术特定的三维网络体系,保证了本技术具备相对较低密实度(保证滤膜理论上的通量、载量相对较高)的前提下,显著提升了滤膜的耐压性能,即,保证了滤膜在高压工况下,其实际的通量、载量与理论上的通量、载量基本一致,同时,特定的三维网络体系,与高压工况下,滤膜的细菌截留机理相适配,在高速流体(气流)通行的过程中,保证了滤膜的细菌截留能力仍旧符合应用指标,这与常规认知的,流体的流速越快,其截留能力相对较低不同。

11、本技术中“相邻所述支撑纤维的平均间距”通过如下方式测量:在膜截面电镜图上(电镜图的放大倍数视实际情况而定,例如放大倍数为1000倍),以滤膜的进液面为滤膜0%的位置,出液面为滤膜100%的位置,在中间层20%、40%、60%以及80%的位置画4条与膜厚度方向垂直的第一基准线,第一基准线的长度为30μm。支撑纤维的平均间距是指,所有支撑层纤维与基准线非重合区域的长度的算数平均值。

12、可以理解的是,滤膜截面第一基准线上的形貌参数实际上是第一基准线对应膜厚度平面形貌参数的表征。这是由于,在滤膜的制备过程中,铸膜液混合均匀因而各向同性,影响成膜形貌的主要是分相过程的分相驱动力差异。而tips法制膜的特点是在铸膜液各个区域的传热速度是相对均一的,铸膜液相同厚度处具有基本相同的分相驱动力,因此,在一定膜厚度的平面上,形貌特征自然也是基本相同的。此时,利用扫描电子显微镜等方式对滤膜的截面进行放大表征,并通过对滤膜截面某一特定厚度处的形貌参数进行表征(不同厚度的第一基准线处),即可一定程度表征该厚度平面的形貌参数。

13、可选的,所述支撑纤维的平均倾斜角为5-35°。

14、通过采用上述技术方案,一般认为,在相邻支撑纤维之间需具备合适的平均间距(0.2-3μm)的基础之上,支撑纤维的平均倾斜角越小,说明支撑纤维越接近于“垂直”,滤膜整体的耐压性能更高,且滤膜整体的流道更垂直,其对空气流通阻力更小,即,支撑纤维的平均倾斜角越小,理论上,滤膜实际使用过程中的通量和载量就越高。然而,本技术的发明人们并不希望支撑纤维整体过于“垂直走向”,仍旧希望至少部分支撑纤维是“倾斜走向”的(即纤维整体是“非完全垂直”的),即,本技术中的支撑纤维的平均偏离角不低于5°,这是因为,“倾斜走向”的支撑纤维存在,起到连接相邻支撑纤维的作用,结合相邻支撑纤维之间的截留纤维,保证了滤膜整体的三维网络结构更为完善,从而进一步保障滤膜整体具备更高的耐压性能,即,本技术的研发人员意外发现,当支撑纤维适当“倾斜”时,滤膜反而具备更高的耐压性能,滤膜整体的通量和载量反而更高。进一步的,滤膜的三维网络结构更为完善,在保证滤膜整体对于气流的低阻力(气流的高流速)的基础上,保证气流通过滤膜时,气流的流动线路相对曲折,结合气流的高流速,进一步保证细菌与滤膜实体部分碰撞的概率更大,滤膜实际使用过程中的细菌截留能力反而更高。

15、当然,支撑纤维的平均倾斜角不易过大(如不大于40°,更优选为,不大于35°),这保证了支撑纤维整体是呈现“垂直走向”的,从而保证了滤膜相对较高的耐压性能,即使滤膜在相对高压的工况下,滤膜整体的孔结构也不易变形坍缩,这保证了滤膜的高通量和高载量。

16、“支撑纤维的平均偏离角”通过如下方式测量:4条第一基准线均会与若干支撑纤维相交,在每一处支撑纤维与第一基准线的交点先画一条与第一基准线相垂直的第二基准线,再画一条与该支撑纤维相切的直线,该直线偏离第二基准线的角度即为偏离角(偏离角≤90°)。记录4条第一基准线上每一根支撑纤维的偏离角,并取其算术平均值,即为支撑纤维的平均偏离角。

17、关于支撑纤维的平均偏离角的测量,四条基准线记录为x20、x40、x60、x80,四条基准线的长度为30μm,以x60为例,测量该基准线与每一根中间层纤维重合处的偏离角,记录为a1、a2、....a44,取所有偏离角的算数平均值用于表征出膜在该基准线所在的水平面的纤维的平均偏离角,该平均偏离角△x60为:(a1+a2....+a44)/44,支撑纤维的平均偏离角为:(△x20+△x40+△x60+△x80)/4。可以理解的是,由于选取的是滤膜截面20%、40%、60%以及80%的位置,因此,在膜电镜图中,无论中间层的哪一侧为滤膜的进液面,均不会影响支撑纤维倾斜角的测量。

18、可以理解的是,关于支撑纤维的倾斜角、以及后文中的支撑纤维的平均直径、支撑纤维的平均间距等测量方式,具体可参照申请公开号为cn117832535a的中国发明专利说明书0031-0032段以及该发明专利的附图5、附图6所示意的测试方法。

19、可选的,所述支撑纤维的平均直径为0.4-1.5μm,所述支撑纤维的平均直径与支撑纤维的平均间距d之比为0.8-2.5。

20、通过采用上述技术方案,在支撑纤维具备合适的倾斜角(支撑纤维整体偏向于“垂直走向”)的基础之上,支撑纤维还具备合适的平均直径(合适粗细)、相邻支撑纤维还具备合适的平均间距,且二者之间具备合适的比值,进一步保证本技术的滤膜具备更高的通量、载量和截留效率。

21、若支撑纤维的平均直径过小(小于0.4μm)和/或支撑纤维的平均间距过大(支撑纤维平均直径与支撑纤维平均间距之比大于2.5),说明支撑纤维相对较细,而相邻支撑纤维之间供气体流通的流道结构过宽(孔结构过大),较细的支撑纤维本身的自支撑性能偏弱,正如前述,本技术滤膜的支撑纤维并非完全“垂直取向”,而是存在适度“倾斜”,在高压工况下,自支撑性能偏弱的且适度“倾斜”的支撑纤维可能无法对流道结构形成有效支撑,孔结构仍旧可能会变形甚至坍缩,从而影响滤膜的通量和载量。其次,支撑纤维的平均直径过小,一定程度上说明滤膜内部整体的致密度(实体部分的体积占整体体积之比)相对过低,正如前述,滤膜无法承受相对较高的压力,气体的流速相对较低,同时,滤膜内部的非实体部分相对较少,这就导致细菌与滤膜实体部分碰撞的概率可能相对较低,这可能会导致滤膜的截留性能受到影响。此外,支撑纤维相对较细,可能导致滤膜变形甚至坍缩,继而导致气流的速率减小,进而导致细菌运动整体的惯性相对较小,同时,滤膜实体部分的减少,可能导致滤膜迫使气流的变向情况的减少,进而同样导致滤膜的截流性能下降。

22、若支撑纤维的平均直径过大(大于1.5μm)和/或支撑纤维的平均间距过小(支撑纤维平均直径与支撑纤维平均间距之比小于0.8),说明支撑纤维相对较粗,而相邻支撑纤维之间供气体流通的流道结构过小(孔结构过小),一定程度上说明滤膜内部整体的致密度相对较高,滤膜整体对气体流动的阻力相对较高,滤膜的通量相对不高。与此同时,滤膜内部的流道结构过小(孔结构过小),一定程度上也说明滤膜内部用于容纳杂质颗粒、细菌的空间相对不高,滤膜整体的载量相对不足。

23、本技术中“支撑纤维的平均直径”通过如下方式测量:在放大倍数为1000倍的膜截面电镜图上,以滤膜的进液面为滤膜0%的位置,出液面为滤膜100%的位置,在中间层20%、40%、60%以及80%的位置画4条与膜厚度方向垂直的第一基准线,第一基准线的长度为30μm。支撑纤维的平均直径为各基准线上,所有支撑纤维与基准线重合区域的长度的算数平均值。

24、可选的,沿所述多孔主体的厚度方向,各所述支撑纤维直径的离均差不大于0.8μm。

25、通过采用上述技术方案,通过采用上述技术方案,支撑纤维的离均差具体是指,以滤膜的进液面为滤膜0%的位置,出液面为滤膜100%的位置,滤膜20%、40%、60%、80%任一一处位置的平均纤维直径与支撑纤维平均直径之差均不大于0.8μm。

26、支撑纤维整体具备合适的平均倾斜角,整体呈“垂直走向”,进一步的,“垂直走向”的支撑纤维在滤膜20%、40%、60%、80%任一一处的平均纤维直径没有过于明显的变化,即,沿滤膜厚度方向,整体“粗细适宜”且“垂直走向”的支撑纤维整体的均匀性相对较高,没有某处位置的支撑纤维偏粗,也没有某处位置的支撑纤维偏细,进一步保证了支撑纤维整体的自支撑性能,也进一步保证了相邻支撑纤维之间的供空气流通的有效流道均一而稳定,二者共同作用下,保证了滤膜整体的通量和载量。正如前述,本技术滤膜的支撑纤维并非完全“垂直取向”,而是存在适度“倾斜”,因此,支撑纤维处处均会受到气流的压力,而并非是两段受力,因此,本技术的滤膜纤维粗细均匀,避免了滤膜产生局部的缺陷。进一步的,沿膜厚度方向,支撑纤维粗细相对均匀,一定程度上保证了滤膜实际使用过程中,支撑纤维与细菌部分碰撞的概率基本接近,不存在某处区域的碰撞概率相对较高,也不存在某处区域碰撞概率相对较低,即,保证滤膜对细菌的高效截留。

27、可选的,沿所述多孔主体的厚度方向,所述多孔主体的平均孔径先变小、再变大;沿所述多孔主体的厚度方向,以所述多孔主体的一侧表面为多孔主体0%的位置,另一侧表面为多孔主体100%的位置;所述多孔主体20%的位置d20处与多孔主体80%的位置d80处的支撑纤维平均间距之差不大于0.5μm;所述多孔主体50%的位置处,相邻所述支撑纤维平均间距d50为0.15-1.2μm。

28、通过采用上述技术方案,相较于“完全对称”的滤膜而言(沿膜厚度方向,膜孔结构基本不发生变化),本技术更优选的是“非完全对称”的滤膜(沿膜厚度方向,膜孔结构发生变化)。对于本技术的滤膜而言,沿膜厚度方向,滤膜的孔径变化趋势呈“沙漏状”,其中,为相较于“完全对称”的滤膜而言,“非完全对称”的滤膜整体的致密度相对较低,“非完全对称”的滤膜对于空气的阻力相对更小,其整体的通量更高。滤膜20%、80%位置处及其附近的多孔主体的孔径相对较大,主要起预过滤作用(用于截留气体中的大颗粒杂质),可以理解的是,多孔主体20%、80%的位置处,相邻所述支撑纤维平均间距d20、d80之差不大于0.5μm,一定程度上说明,本技术的滤膜两侧的膜结构的孔径差异相对较小,任一一侧的表面均可以作为进液面来使用。

29、滤膜50%位置处及其附近的多孔主体的孔径相对较小(0.15-1.2μm),其致密度相对较高,一方面,进一步保证滤膜对于细菌的筛分截留,另一方面,进一步保证滤膜实际使用过程中的细菌与滤膜实体部分碰撞的概率,二者共同作用下,保证滤膜对细菌的高效截留。当然,滤膜50%位置处及其附近的多孔主体的孔径不宜过小(如小于0.15μm),若滤膜50%位置处及其附近的多孔主体的孔径过小,小孔固然会使得滤膜对于细菌粒径排阻的效率明显提升,但是,也会使得滤膜整体对于空气流动的阻力大幅提升,使得滤膜对于细菌的惯性截留的效率降低,最终导致滤膜整体对细菌的截留性能相对不理想,与此同时,必然会引起滤膜整体的内阻增大,导致滤膜通量的下降,且细菌容易将小孔污堵,即,滤膜的载量下降。若滤膜50%位置处及其附近的多孔主体的孔径过大(大于1.2μm),则该滤膜其对于细菌的滤除性能可能不理想。

30、可选的,所述多孔主体20%处的支撑纤维平均间距d20与所述多孔主体50%处的支撑纤维平均间距d50之比为3-10。

31、通过采用上述技术方案,正如前述,多孔主体20%、80%的位置处,相邻所述支撑纤维平均间距d20、d80之差不大于0.5μm,一定程度上说明,滤膜两侧表面的孔结构差异较小,多孔主体20%、50%的位置处,相邻所述支撑纤维平均间距d20、d50之间具备合适的比值,进一步说明,滤膜两侧表面及其附近多孔主体的孔结构与滤膜内部的孔结构具备合适的比值,即,沿滤膜厚度方向,滤膜具备合适的孔径变化梯度(保证滤膜整体非完全对称的基础之上,控制滤膜的非对称程度),进一步保证滤膜整体的高通量、高载量和高截留。

32、若二者比值过大(如大于10),这说明滤膜20%、80%位置处及其附近的多孔主体的孔径相对较大和/或滤膜50%位置处及其附近的多孔主体的孔径过小,一定程度上说明,滤膜两侧的多孔主体的孔结构相对偏大和/或滤膜内部的孔结构相对过小。滤膜两侧表面及其附近多孔主体的自支撑性能偏差,在高压工况下,孔结构相对偏大的滤膜两侧表面及其附近多孔主体可能会变形甚至坍缩,从而影响滤膜的通量和载量。滤膜内部的孔结构过小,滤膜内部对于气体流通的阻力相对过大,滤膜通量不高,且小孔容易被污堵,即,滤膜的载量不高。

33、若二者比值过小(如小于3),这说明滤膜20%、80%位置处及其附近的多孔主体的孔径相对较小和/或滤膜50%位置处及其附近的多孔主体的孔径过大,一定程度上说明,滤膜两侧表面及其附近多孔主体的孔结构相对偏小和/或滤膜内部的孔结构相对过大。滤膜两侧表面及其附近多孔主体对于气体流通的阻力相对过大,滤膜通量不高,且大颗粒杂质容易将小孔污堵,即,滤膜的载量不高。滤膜内部的孔结构过大,一定程度上无法保证滤膜内部对细菌高效截留。

34、可选的,所述截留纤维的平均直径为60-150nm,所述截留纤维的平均密度为2-20根/根。

35、通过采用上述技术方案,正如前述,截留纤维的引入显著提升了滤膜对于细菌的截留能力,然而,截留纤维的引入也必然会一定程度上提高滤膜整体对于气体通行的阻力,以及一定程度上降低滤膜内部对于细菌、杂质颗粒的容纳空间,因此,需要对截留纤维的直径、密度进行调控,截留纤维具备合适的平均直径(粗细)和密度时,进一步保证本技术的upe滤膜具备更高的通量、载量以及截留性能。可以理解的是,截留纤维的平均密度为2-20根/根具体为,每1根支撑纤维上连接有2-20根截留纤维。

36、若截留纤维过粗(平均直径大于150nm)和/或截留纤维的密度过大(如大于20根/根),说明滤膜内部的截留纤维会较大幅度占用滤膜内部的空间,即,滤膜内部的非实体部分的占比相对较低,滤膜整体对气体通行形成的阻力相对较大,导致滤膜的通量无法得到显著提升。与此同时,气体通行的速度降低,细菌运动整体的惯性相对较小,可能会导致滤膜的截流性能下降。

37、若截留纤维过细(平均直径小于60nm)和/或截留纤维的密度过小(如小于2根/根),首先,截留纤维无法对滤膜内部的孔结构进行相对有效的分割,且细菌因惯性直接撞击在滤膜实体部分上的概率降低,这可能会导致滤膜的截留性能降低。其次,相对过细的截留纤维,其本身的自支撑性能相对偏弱,在高压空气的不断冲击下,截留纤维可能会发生断裂,一旦第二表面纤维断裂,将进一步导致滤膜的截留性能降低。

38、可选的,所述截留纤维的平均长度为550-1800nm,所述截留纤维的平均长度与平均直径之比为7-14。

39、通过采用上述技术方案,在截留纤维具备合适的粗细和密度的基础之上,截留纤维还具备合适的长度,且截留纤维具备合适的长宽比(截留纤维的平均长度与平均直径之比),进一步保证滤膜整体的通量、载量和截留能力。

40、若截留纤维的长度过长(如长度大于1800nm和/或长宽比>14),截留纤维可能发生“断裂”的位置也就越多,断裂的截留纤维无法对滤膜内部的孔结构进行相对有效的分割,这可能会导致滤膜的截留性能降低。若截留纤维的长度过短(如长度小于550nm和/或长宽比<7),一定程度上说明滤膜内部供气体流通的流道相对较窄,一旦截留纤维将本就相对较窄的流道分割,将会进一步提高滤膜整体对气体通行形成的阻力相对较大,导致滤膜的通量无法得到显著提升。同时,细菌、杂质颗粒很容易将滤膜内部的非实体部分(流道结构)完全堵塞,这无疑会提高滤膜通量的衰减速度,即,滤膜的载量无法得到显著提升。

41、可选的,所述多孔主体的起泡点不低于0.16mpa,且所述多孔主体的完全出泡点不高于0.2mpa,所述多孔主体的起泡点与所述多孔主体的完全出泡点之比为0.8-0.95。

42、通过采用上述技术方案,泡点是膜片的一个重要性能特征,泡点的高低影响着upe滤膜的应用范围;泡点的测试方法在本领域中是公知的,例如在gb/t32361-2015中详细解释了这些测试的程序,该文献在此引入作为参考。本发明所用的测试液为ipa(异丙醇);泡点分为起泡点和完全出泡点;首先,取本技术upe滤膜(干膜),绘制干膜的气体流量-压力图。随后,将upe滤膜用测试液完全浸润,以缓慢的速度增加进膜侧气体压力。气体通过分离膜的液封层出现第一串连续气泡时的压力即为起泡点,由起泡点压力可以计算滤膜的“最大孔径”,起泡点越小,膜内部的“最大孔径”越大,反之,起泡点越大,最大孔径越小。同时,绘制upe滤膜(湿膜)的气体流量-压力图,并找出湿膜气体流量线与干膜半流量线之间的交点,此时的压力即为完全出泡点,完全出泡点用于表征膜内部的“平均孔径”,完全出泡点越大,“平均孔径”越小,反之,完全出泡点越小,“平均孔径”越大。

43、可以理解的是,泡点一定程度上是用于表征滤膜曲折通路中的最“小”孔径,起泡点一定程度上是用于表征滤膜曲折通路中的最“小”孔径的最大值,而完全出泡点一定程度上是用于表征滤膜曲折通路中的最“小”孔径的平均值,对于本技术的upe滤膜而言,致滤膜曲折通路中的最“小”孔径的往往存在于滤膜50%及其附近的位置处。即,起泡点用于表征upe滤膜50%及其附近的位置处的最大孔径,完全出泡点用于表征upe滤膜50%及其附近的位置处的“平均孔径”。

44、本技术的upe滤膜的起泡点不低于0.16mpa,说明滤膜50%及其附近的位置处(用于截留细菌的区域)的孔径不会过大,适宜的孔径与截留纤维的协同作用下,保证了滤膜对于细菌的高效截留,滤膜的完全出泡点不高0.2mpa,说明滤膜50%及其附近的位置处(用于截留细菌的区域)的整体的孔径不会过小,保证了滤膜整体对于空气流通的低阻力,在于“垂直走向”的支撑纤维的协同作用下,保证了滤膜的高通量,且保证了滤膜50%及其附近的位置处(用于截留细菌的区域)有足够的空间去容纳细菌和杂质颗粒,保证了滤膜的高载量。

45、进一步的,本技术的upe滤膜的起泡点与完全出泡点之比具备合适的比值,进一步保证了upe滤膜50%及其附近的位置处(用于截留细菌的区域)的孔径分布相对均匀,进一步保证了滤膜的高通量、高载量和高截留。若多孔主体的起泡点与完全出泡点之间的比值过小(如小于0.8),说明本技术upe滤膜的滤膜50%及其附近的位置处的最大孔径相对较大而平均孔径相对较小,滤膜50%及其附近的位置处整体的孔径分布不均匀(存在一定数量的大孔和小孔),过多的大孔的存在一定程度上会导致滤膜对于细菌的截留能力损失,即无法保证滤膜的高截留,且过多的小孔会导致滤膜整体对料液的阻力变大,从而使滤膜无法保证高通量,且小孔被细菌堵塞的概率相对较高,一旦小孔被堵塞,滤膜的通量也将衰减,即滤膜的高载量无法得到保证。

46、因此,目前的研发人员往往会希望滤膜的滤膜50%及其附近的位置处域(用于截留的区域)的孔径越均匀越好,不同于常规认知,本技术的upe滤膜的多孔主体的起泡点与完全出泡点之间的比值不大于0.95,即本技术的upe滤膜仍旧希望滤膜50%及其附近的位置处存在一部分大孔,这可能是因为,滤膜50%及其附近的位置处整体的平均孔径相对较小,因此,滤膜50%及其附近的位置处的引入必然会一定程度上带来滤膜通量衰减的问题,滤膜50%及其附近的位置处存在一部分大孔,一定程度上弥补了滤膜50%及其附近的位置处的引入带来的滤膜通量衰减的问题,即,保证了本技术滤膜的高通量。虽然滤膜50%及其附近的位置处存在一部分的大孔,然而,正如前述,本技术特定的气体除菌工况和截留纤维的引入一定程度上弥补了本技术滤膜细菌截留,在二者的协同作用下,保证最终的滤膜对细菌截留能力、以及通量不仅没有降低,甚至略有提升。

47、可选的,所述过滤膜的孔隙率为60-85%,所述过滤膜的厚度为30-60μm。

48、通过采用上述技术方案,多孔主体具备合适的厚度以及孔隙率,进一步说明本技术的滤膜整体具备合适的孔隙结构,进而进一步保证本技术的滤膜整体具备更高的通量、更高的载量和更为高效的细菌截留能力。

49、若每单位面积的多孔主体的孔隙率过高(如大于85%)而厚度过低(如小于30μm),这说明upe滤膜整体过于疏松,其内部孔隙结构数量过多、体积过大,一方面,upe滤膜的对于细菌的截留能力无法得到有效保证,另一方面,upe滤膜整体的耐压能力欠缺,在料液压力的作用下,滤膜整体的孔结构发生变形甚至坍缩的概率相对较高,一旦滤膜的孔结构发生变形、甚至坍缩,滤膜的通量和载量将双双降低,即,upe滤膜的高载量和高通量无法得到有效保证。若每单位面积的多孔主体的孔隙率过小(如小于60%)而厚度过大(如大于60μm),这说明疏松区整体过于致密,滤膜的通量和载量本身就无法得到有效保证。

50、第二方面,本技术提供一种高耐压upe滤膜的制备工艺,采用如下的技术方案:

51、s1:配制,将聚乙烯树脂加入到由化合物a和化合物b组成的溶剂体系中搅拌混合,混合均匀后形成混合物料;其中,化合物a为聚乙烯树脂的良溶剂,化合物b是聚乙烯树脂的非溶剂;所述聚乙烯树脂由质均分子量为300万以上的超高分子量聚乙烯与质均分子量为50-150万高密度聚乙烯复配而成;

52、s2:熔融混炼,将混合物料加热熔融混炼,形成铸膜液,然后经过模头挤出,在载体上形成液膜;其中,在模头挤出过程中,铸膜液的粘度通过振动力场降粘至100-200pa·s;模头挤出速度低于载体运动速度,液膜的成型厚度h2为35-70μm;液膜两侧的温差t0至少为40℃;

53、s3:分相固化,将液膜冷却,分相固化后形成生膜;分相固化过程中,分相固化的温度为10-80℃,分相固化时间为5-60s;

54、s4:萃取,用萃取液萃取溶剂体系,使得溶剂体系从生膜中脱除,得到原膜;

55、s5:热定型,对原膜进行热定型,制得upe多孔膜。

56、通过采用上述技术方案,本技术基于热致相分离法来制备本技术所需的高耐压的除菌滤膜。第一步是铸膜液配制,铸膜液的物料体系包括聚乙烯树脂和相应的溶剂体系。其中,溶剂体系是由化合物a和化合物b组成,其中化合物a为聚乙烯树脂的良溶剂,良溶剂是指当至多加热至化合物a的沸点温度时,化合物a能将聚乙烯树脂完全溶解,形成均相溶液;化合物b为聚乙烯树脂的非溶剂,非溶剂是指当至多加热到这种化合物的沸点时,该化合物并不能溶解聚乙烯树脂形成均相溶液。

57、第二步是将混合物料放入挤出机中加热熔融混炼形成铸膜液,并挤出形成液膜。第三步是将液膜冷却,并分相固化形成所需的膜结构。

58、铸膜液挤出形成液膜、液膜分相固化形成生膜,这两步骤的工艺条件控制对成型后的滤膜结构具有较大的影响。铸膜液在挤出过程中,模头挤出速度低于载体运动速度,受二者速度的影响,液膜在形成过程中,受到一定的“牵伸力”。受“牵伸力”的影响,液膜由厚变薄。首先,可以理解的是,“牵伸力”往往不仅仅是水平作用于液膜膜面的,液膜由厚变薄的过程中,液膜会受到水平于膜面的力,也会受到垂直于膜面的力。

59、其次,可以理解的是,“牵伸力”对液膜的影响往往并不是瞬时的,在液膜挤出成型、乃至分相固化的过程中,均会受到一定的“牵伸力”的影响。因此,在液膜由厚变薄的过程,在应力的作用下,液膜形成与膜面方向垂直的纤维结构,各纤维结构之间平行排列,即,垂直于膜面的力占主导,该力会带动upe分子链的高度取向。而在分相固化的阶段,液膜基本不再变薄,此时,水平于膜面的力占主导,该力会影响各纤维结构的间距和粗细。

60、与此同时,本技术对铸膜液的粘度进行调控,在模头挤出过程中,铸膜液的粘度通过振动力场降粘至100-200pa·s,铸膜液整体更为均匀,且铸膜液中的upe分子之间的缠结相对较少,即upe分子链之间的取向阻力更小,更容易在牵伸作用力的影响下发生取向,且解缠结后的upe分子更容易结晶,二者共同作用下,更容易保证滤膜形成“垂直走向”的支撑纤维。

61、与nips法不同,本技术的制备工艺(热致相分离法)中不包含传质过程,仅包含传热过程,且传热过程相对较快,因此,本技术需要液膜需要相对较薄的厚度(“牵伸”成型后的液膜厚度不高于70μm),且液膜两侧具备足够高的温差(至少40℃),保证热量沿液膜厚度方向可以快速传递,一方面,更容易保证滤膜形成“垂直走向”的支撑纤维,另一方面,保证滤膜形成的“垂直纤维”相对均匀。当然,液膜两侧的温差也不宜过大,若两侧温差过大,可能会导致最终成型滤膜的支撑纤维的直径的离均差过大。

62、分相固化过程中,受“牵伸力”的影响,解缠结后的液膜受到竖直方向上的力,同时,液膜两侧的热量沿液膜厚度方向快速传递,在三者的共同作用下,使得分相固化后形成滤膜具备理想“垂直取向”(高取向)的支撑纤维。同时,“解缠结后”的液膜受到水平方向上的力,使得液膜相邻支撑纤维之间被“拉开”,并形成本技术所需要的“截留纤维”。

63、第四步是对分相结束后的生膜进行萃取,通过萃取液将溶剂体系从生膜中脱除,得到原膜;本技术中,分相固化温度具体是指,液膜在分相固化过程中的环境温度。液膜两侧的温差具体是指液膜载体侧的温度与液膜空气侧(环境)温度的差值。例如,液膜的载体侧温度为105℃,液膜空气侧的温度为40℃,则,液膜的分相温度为40℃,液膜两侧的温差为65℃。

64、第五步是对萃取结束后的原膜进行热定型,热定型的作用是一方面消除因萃取产生的内部应力,另一方面对原膜的膜孔进行最终定型,保证膜孔基本不会发生变化,获得所需要膜孔结构的upe多孔膜。

65、可选的,所述步骤s1还包括,预处理,将混合物料进行搅拌处理,搅拌时间为12-36h,搅拌温度为80-140℃。

66、通过采用上述技术方案,在将混合物料放入挤出机中加热熔融混炼之前,在合适的温度(80-140℃)下对混合物料进行了搅拌处理(搅拌时长为12-36h),在相对高温且相对较长时间的搅拌过程中,混合物料充分混合,从而保证混合物料熔融形成铸膜液后,铸膜液整体更为均匀,在合适的预处理与合适的振动力场的协同作用下,进一步保证铸膜液中的upe分子之间的解缠结相对充分,upe分子链运动的阻力相对较小,最终保证液膜分相固化之后形成更为理想的“垂直取向”的纤维。

67、可选的,步骤s2中,液膜初始厚度h1与液膜成型厚度h2之比为1.2-3。

68、通过采用上述技术方案,液膜初始厚度h1具体是指,铸膜液自模头挤出时的初始厚度,h2具体是指,铸膜液挤出至载体后,载体上液膜的厚度。液膜初始厚度h1与液膜成型厚度h2之比一定程度上可以用于表征熔融挤出过程中,液膜受到的“牵伸力”的大小。这是因为,液膜受到的“牵伸力”越大,即,液膜受到的水平于膜面的力、以及垂直于膜面的力越大,滤膜由厚变薄的程度越大,而滤膜由厚变薄的程度即为液膜初始厚度h1与液膜成型厚度h2之比。熔融挤出过程中,液膜受到的“牵伸力”不宜过大(液膜初始厚度h1与液膜成型厚度h2之比不高于3),一方面,容易导致液膜成型后的厚度偏小,最终导致滤膜厚度偏小,无法保证滤膜对于细菌的高效截留。且液膜受到的“牵伸力”过大,容易导致滤膜两侧表面的孔结构相对偏大,这容易导致最终的upe滤膜整体的耐压性能相对不足,滤膜整体的通量、载量相对不高。当然,液膜受到的“牵伸力”也不宜过小,若液膜受到的“牵伸力”过小(液膜初始厚度h1与液膜成型厚度h2之比不小于1.2),容易导致成型后的液膜厚度偏大,液膜两侧表面的热量无法高效传递,一方面,容易导致最终成型的滤膜整体无法形成理想的“垂直走向”的纤维,导致滤膜整体的通量、载量相对不高,也导致相邻的支撑纤维之间无法被有效“拉开”,导致最终的upe滤膜整体相对致密,滤膜本身的通量相对不高。特别是进液孔相对较小、较少,容易导致滤膜进液面整体供料液进入的有效流道面积相对较小/较少,滤膜通量相对较低,与此同时,料液中杂质颗粒无法顺利进入至膜内,杂质颗粒堆积于滤膜进液面形成滤饼并造成进液孔堵塞的概率相对较高,滤膜整体的载量相对偏低。

69、可选的,所述步骤s2中,所述振动力场为超声波振动,所述超声波振动的功率不低于100w,所述化合物a为石蜡油、白油、液压油、十氢化萘、蓖麻油提取物、蓖麻油中的至少一种,所述化合物b为邻苯二甲酸二甲酯、已二酸二辛酯、乙二醇二醋酸酯、碳酸二甲酯、棕榈油、三醋酸甘油酯中的至少一种。

70、本技术能够带来如下有益效果:本技术提供的upe滤膜以及制备该upe滤膜的方法,upe滤膜引入了特殊的“垂直走向”支撑纤维和截留纤维,其中,在“垂直走向”且适宜间距(0.2-3μm)的支撑纤维、截留纤维的配合下,形成了本技术特定的三维网络体系,保证了本技术具备相对较低密实度(保证滤膜理论上的通量、载量相对较高)的前提下,显著提升了滤膜的耐压性能,即,保证了滤膜在高压工况下,其实际的通量、载量与理论上的通量、载量基本一致,同时,特定的三维网络体系,与高压工况下,滤膜的细菌截留机理相适配,在高速流体(气流)通行的过程中,保证了滤膜的细菌截留能力仍旧符合应用指标。本发明提供的制备方法,可以方便、快速、有效地制备获得上述除菌滤膜。

本文地址:https://www.jishuxx.com/zhuanli/20241021/320833.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表