一种超越离合器、非圆滚柱及其型线设计方法

- 国知局

- 2024-10-21 15:14:21

本发明属于传动,具体涉及一种超越离合器非圆滚柱,还涉及一种超越离合器以及超越离合器非圆滚柱的型线设计方法。

背景技术:

1、超越离合器,是一种具有单向传动特性的零件,因其具有质量轻、工作转速高、楔合性能好、结构紧凑等特点被广泛应用于机械传动行业。尤其在一些重要的只允许单向传动的场合,超越离合器可以有效地防止设备在无动力源时倒退或反转,提高设备的安全性和稳定性,防止重大安全生产事故的发生。

2、滚柱式超越离合器的星轮制造工艺相对复杂,需要高精度的加工和装配,同时由于滚柱数目相对较少,接触应力大,这导致了其承载能力有限。

3、为了解决这一问题,楔块式超越离合器应运而生,由于楔块体积更小,在相同滚道尺寸的情况下,楔块的数量远远多于滚柱式超越离合器,接触应力小,受力较均匀,总承载能力一般要比滚柱式超越离合器高5到10倍,而且避免了加工星轮,相较于滚柱式超越离合器工艺性好。然而,当楔块在锁紧状态时,由于各个楔块的受力不均,加工精度和磨损等原因,导致了每个楔块对锁紧效果的贡献不同,进而影响了整体锁紧性能;同时,楔块式超越离合器在高转速环境下,楔块容易发生翻转,导致离合器性能下降,甚至失效。另外,楔块的制造通常采用快走丝线切割工艺进行加工,精度较低,效率不高。

4、随着非圆磨削技术的不断进步,它为楔块的制造提供了全新的可能性。相较于传统的0阶连续楔块设计,1阶连续表面的滚柱在制造加工上表现出了明显的优势。

5、鉴于此,当前需要开发一种新型的离合器,本发明采用一阶连续的非圆滚柱,旨在替代传统的0阶连续楔块,从而优化锁紧效果并简化制造工艺。

技术实现思路

1、本发明的目的在于提供一种超越离合器、非圆滚柱及其型线设计方法,旨在替代传统的0阶连续楔块,解决楔块式超越离合器在高转速环境下易发生翻转的问题,提高超越离合器工作的稳定性,优化锁紧效果、简化制造工艺,提高加工精度和生产效率。

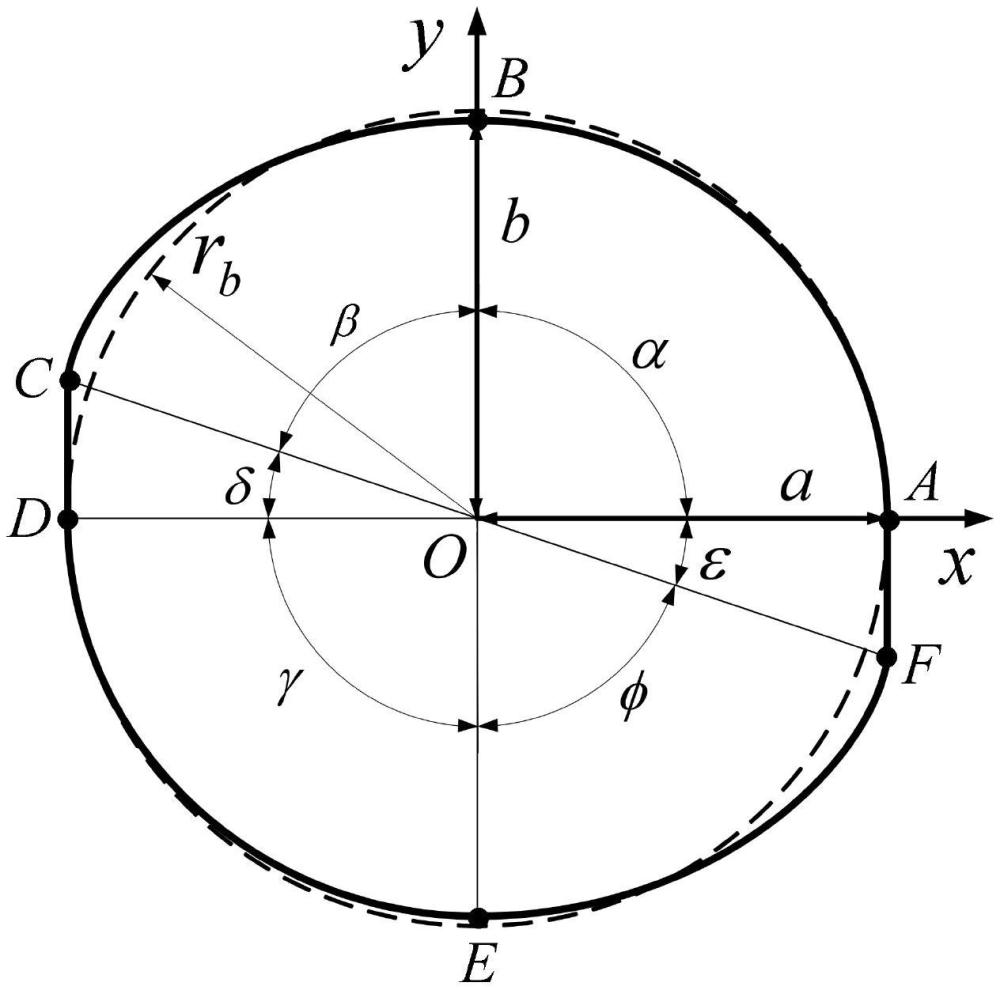

2、本发明采用的技术方案是,一种超越离合器非圆滚柱,非圆滚柱的型线为第一段椭圆弧ab,第一段摆线bc,第一段直线段cd,第二段椭圆弧de,第二段摆线ef,第二段直线段fa,共六段曲线首尾相接形成的一阶光滑封闭曲线。

3、优选地,上述第一段椭圆弧ab的方程为:

4、

5、式中,a为椭圆长轴,b为椭圆短轴,α为第一段椭圆弧角度;

6、优选地,上述第一段摆线bc的方程为:

7、

8、式中,a为椭圆长轴,b为椭圆短轴,θ1为第一段摆线参数;

9、优选地,上述第一段直线段cd的方程为:

10、

11、式中,a为椭圆长轴,b为椭圆短轴,rb为基圆半径。

12、优选地,上述第二段椭圆弧de的方程为:

13、

14、式中,a为椭圆长轴,b为椭圆短轴,γ为第二段椭圆弧角度。

15、优选地,上述第二段摆线ef的方程为:

16、

17、式中,a为椭圆长轴,b为椭圆短轴,θ2为第二段摆线参数。

18、优选地,上述第二段直线段fa的方程为:

19、

20、式中,a为椭圆长轴,b为椭圆短轴,rb为基圆半径。

21、一种超越离合器非圆滚柱的型线设计方法,按照以下步骤实施:

22、步骤1、根据工况要求确定各个参数:基圆半径rb,椭圆长轴a,椭圆短轴b,第一段椭圆弧角度α,第一段摆线参数θ1,第二段椭圆弧角度γ,第二段摆线参数θ2;

23、步骤2、按照第一段椭圆弧的方程和椭圆长轴a,椭圆短轴b,第一段椭圆弧角度α绘制第一段椭圆弧;

24、步骤3、按照第一段摆线的方程和参数θ1绘制第一段摆线,第一段摆线起点和第一段椭圆弧终点重合且在这一点处一阶导数相同;

25、步骤4、按照第一段直线段的方程绘制第一段直线段,第一段直线段起点和第一段摆线终点重合且在这一点处一阶导数相同;

26、步骤5、按照第二段椭圆弧的方程和第二段椭圆弧角度γ绘制第二段椭圆弧,第二段椭圆弧起点和第一段直线段终点重合且在这一点处一阶导数相同;

27、步骤6、按照第二段摆线的方程和参数θ2绘制第二段摆线,第二段摆线起点和第二段椭圆弧终点重合且在这一点处一阶导数相同;

28、步骤7、按照第二段直线段的方程绘制第二段直线段,第二段直线段起点和第二段摆线终点重合且在这一点处一阶导数相同,第二段直线段终点和第一段椭圆弧起点重合且在这一点处一阶导数相同;

29、进一步的,每一段曲线的终点都与下一段曲线的起点相同,并且在该点处曲线的一阶导数和下一段曲线的一阶导数相等。

30、超越离合器非圆滚柱的一种超越离合器,包括同轴设置的内圈和外圈,外圈和内圈之间通过保持架安装有若干非圆滚柱,若干非圆滚柱沿保持架圆周方向均匀设置,非圆滚柱与外圈和内圈均间隙配合,且非圆滚柱分别与外圈、保持架和内圈保持摩擦接触。

31、进一步的,保持架的兜孔直径小于非圆滚柱的最大直径。

32、进一步的,保持架与非圆滚柱的摩擦系数比非圆滚柱与外圈和内圈的摩擦系数小。

33、非圆滚柱为非等截面结构,呈现出两边低中间高的弧形结构,其型线是指轮廓线,轮廓线均为第一段椭圆弧ab,第一段摆线bc,第一段直线段cd,第二段椭圆弧de,第二段摆线ef,第二段直线段fa六段曲线首尾相接形成的一阶光滑封闭曲线,该非圆滚柱型线在锁紧时满足超越离合器自锁原理,可以实现离合器的一般功能,即正向锁紧,反向运转。

34、一阶导数相等表示在每段曲线接合点处切线斜率相等,保证非圆滚柱型线在接合点光滑过渡,以满足结构设计要求。

35、相较现有技术,本发明的有益效果如下:

36、所设计离合器的滚柱采用非圆滚柱,非圆滚柱型线为椭圆弧、摆线、直线、构成的一阶光滑的结构,由于连续性从0阶提高到1阶,非圆滚柱离合器在锁紧时,受力会更均匀,稳定性更好,克服了现有楔块式超越离合器在高转速环境下,楔块容易发生翻转,导致离合器性能下降,甚至失效的问题。采用非圆滚柱的离合器具有中心对称结构,在高转速下,非圆滚柱的结构决定了其不会发生翻转,并表现出了良好的适应性,在不同转速和扭矩均可有效工作。

37、另外,本发明提供的一种超越离合器非圆滚柱还具有以下优点:

38、1)非圆滚柱的工艺性更好,采用非圆磨削技术可以快速加工,提高生产效率和精度,有利于批量生产;

39、2)非圆滚柱结构形状优化,减小了应力集中,承载能力更强;

40、3)非圆滚柱工作区域为摆线,具有锁紧迅速平稳的特性,结构紧凑更易小型化,可以用在一些特殊的空间小的场合。

技术特征:1.一种超越离合器非圆滚柱,其特征在于,所述非圆滚柱(3)的型线为第一段椭圆弧ab、第一段摆线bc、第一段直线段cd、第二段椭圆弧de、第二段摆线ef、第二段直线段fa六段曲线首尾相接形成的一阶光滑封闭曲线。

2.根据权利要求1所述的一种超越离合器非圆滚柱,其特征在于,所述第一段椭圆弧ab的方程为:

3.根据权利要求1所述的一种超越离合器非圆滚柱,其特征在于,所述第一段摆线bc的方程为:

4.根据权利要求1所述的一种超越离合器非圆滚柱,其特征在于,所述第一段直线段cd的方程为:

5.根据权利要求1所述的一种超越离合器非圆滚柱,其特征在于,所述第二段椭圆弧de的方程为:

6.根据权利要求1所述的一种超越离合器非圆滚柱,其特征在于,所述第二段摆线ef的方程为:

7.根据权利要求1所述的一种超越离合器非圆滚柱,其特征在于,所述第二段直线段fa的方程为:

8.根据权利要求1所述的一种超越离合器非圆滚柱,其特征在于,所述椭圆弧起点处的一阶导数与直线段终点处的一阶导数相等,摆线段起点处的一阶导数与椭圆弧终点处的一阶导数相等,直线段起点处的一阶导数与摆线段终点处的一阶导数相等。

9.一种超越离合器非圆滚柱的型线设计方法,其特征在于,按照以下步骤实施:

10.采用如权利要求1-9任一所述的超越离合器非圆滚柱的一种超越离合器,包括同轴设置的内圈(4)和外圈(1),其特征在于,所述外圈(1)和内圈(4)之间通过保持架(2)安装有若干非圆滚柱(3),所述若干非圆滚柱(3)沿保持架(2)圆周方向均匀设置,非圆滚柱(3)与外圈(1)和内圈(4)均间隙配合,且非圆滚柱(3)分别与外圈(1)、保持架(2)和内圈(4)保持摩擦接触。

技术总结本发明提供了一种超越离合器、非圆滚柱及其型线设计方法,属于传动技术领域,非圆滚柱的型线由第一段椭圆弧AB,第一段摆线BC,第一段直线段CD,第二段椭圆弧DE,第二段摆线EF,第二段直线段FA六段曲线首尾相接形成的一阶光滑封闭曲线。本发明在工作时能实现单向传动以及反向锁紧功能,且结构简单紧凑,容易制造;1阶连续的非圆滚柱,工艺性好,反向误差可控。承载区非圆滚柱可以设置更多数量,应力更小,稳定性更好,传动能力更强。技术研发人员:魏伟锋,吕祥,曹伟,黄开端,文一航受保护的技术使用者:陕西理工大学技术研发日:技术公布日:2024/10/17本文地址:https://www.jishuxx.com/zhuanli/20241021/320975.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。