一种纺锤状团聚体增韧碳化硼陶瓷及其制备方法

- 国知局

- 2024-11-06 14:32:48

本发明涉及碳化硼陶瓷增韧,具体涉及一种纺锤状团聚体增韧碳化硼陶瓷及其制备方法。

背景技术:

1、碳化硼(b4c)是已知的一类超硬材料,由于其超高硬度(>30gpa)、低密度(2.52g/cm3)、高熔点(>2400℃)和高中子吸收能力(3.47×10-22cm2)常用于工业、防护装甲/涂层和航空航天领域。碳化硼复合陶瓷材料是以碳化硼为主要成分并辅以其他增强材料制备而成的复合材料,其具有良好的热稳定性,耐酸碱性、低密度、高硬度、高弹性模量、高热导率等特点。

2、现有技术中的增韧碳化硼复合陶瓷材料包括晶须增韧碳化硼复合陶瓷材料,sic涂层增韧碳化硼复合陶瓷材料以及第二相弥散性增韧的碳化硼陶瓷复合材料。然而,上述材料均存在以下问题:第一,由于晶须的热稳定性不好,故晶须增韧碳化硼陶瓷的性能提升有限,无法实现较佳的增韧效果;第二,由熔融硅和sicw形成的sic涂层来保护晶须,虽然能提高晶须的稳定性,但会在碳化硼基体中引入大量残余硅,降低复合陶瓷材料的机械性能;第三,碳化硅颗粒,二硼化钛颗粒等第二相增韧的碳化硼,虽然能达到一定的增韧效果,但这种增韧效果仅仅是颗粒增韧,并无法引入残余压应力进行增韧,故增韧效果仍有限。

技术实现思路

1、为了解决上述技术问题,本发明提供了一种纺锤状团聚体增韧碳化硼陶瓷及其制备方法,有效解决了以下问题:其一,现有技术中由于晶须热稳定性不好,导致碳化硼陶瓷材料增韧效果不佳;其二,第二相增韧陶瓷材料仅存在颗粒增韧,无法引入残余压应力,从而无法进一步提高复合陶瓷材料增韧效果,同时提供了一种通过b4c和ti3sic2涂层原位反应在陶瓷内部成功地合成了两种晶粒互锁的纺锤状tib2-sic团聚体,最终得到具有独特结构的纺锤状tib2-sic团聚体强韧化的b4c陶瓷。

2、本发明的第一个目的是提供了一种纺锤状团聚体增韧碳化硼陶瓷,所述纺锤状团聚体作为增韧相分布于所述碳化硼陶瓷中,所述纺锤状团聚体为tib2和sic颗粒的互锁结构,所述纺锤状团聚体的长径比为3~15。

3、作为一种优选的实施方式,所述纺锤状团聚体增韧碳化硼陶瓷的相对密度≥96%,维氏硬度为30~35gpa;断裂韧性4~6mpa·m1/2。

4、本发明的第二个目的是提供一种纺锤状团聚体增韧碳化硼陶瓷的制备方法,包括以下步骤:

5、向sicw和ti粉加入无水乙醇,于60~80℃搅拌,研磨,得到混粉;将所述混粉与氯化盐粉末球磨,得到混合料,将所述混合粉于惰性气氛升温至800~1200℃,一次烧结,经ti粉与碳化硅晶须表面反应得到含ti3sic2涂层的sicw,得到改性碳化硅晶须(sicw-ti3sic2,即sicw-t);

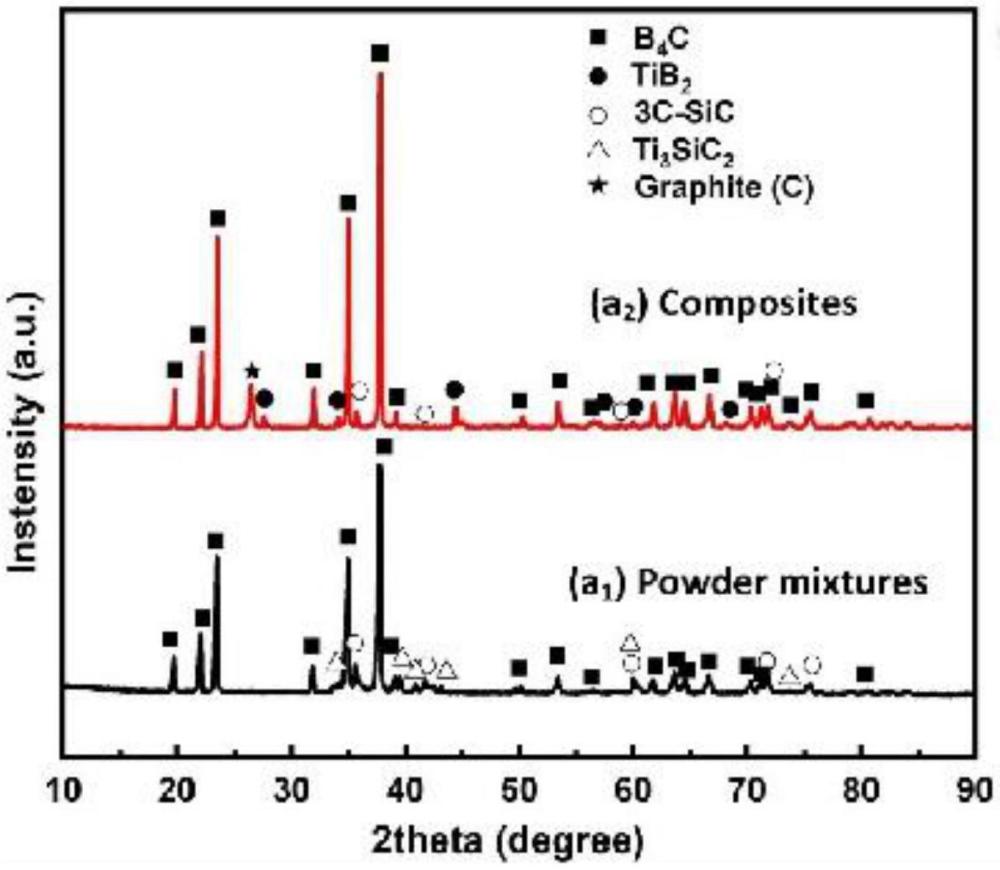

6、将所述改性碳化硅晶须与碳化硼粉末球磨混合,于真空条件升温至1600~1800℃,二次烧结,ti3sic2涂层与碳化硼发生原位反应,在碳化硼陶瓷内引入由tib2和sic晶粒互锁的团聚体,得到纺锤状团聚体增韧碳化硼陶瓷(b4c-sicw/ti3sic2)。

7、作为一种优选的实施方式,所述碳化硅晶须为β-碳化硅晶须,平均直径为100~600nm,长度为10~50μm,金属杂质含量<1wt%。

8、作为一种优选的实施方式,所述氯化盐、sicw与ti的摩尔比为14~20:3~1:1。

9、作为一种优选的实施方式,以碳化硼陶瓷的质量计,所述改性碳化硅晶须的添加量为2~20wt%。

10、作为一种优选的实施方式,所述氯化盐为kcl和/或nacl。

11、作为一种优选的实施方式,一次烧结时,于氩气气氛中,以2~5℃/min升温至800~1200℃,保温20min~40min,再以2~5℃/min降温至400~600℃,随炉冷却至室温。

12、作为一种优选的实施方式,所述二次烧结采用sps烧结,具体为:以50~150℃/min升温至1600~1800℃,于30~80mpa烧结压力保温5~15min。

13、作为一种优选的实施方式,所述真空的真空度为5~50pa。

14、与现有技术相比,本发明的有益效果在于:

15、(1)本发明提供了一种纺锤状团聚体增韧碳化硼陶瓷及其制备方法,将纺锤状团聚体作为增韧相分布于碳化硼陶瓷中,所述纺锤状团聚体为tib2和sic颗粒的互锁结构,其增韧机理在于:其一,纺锤状团聚体增韧碳化硼陶瓷的裂纹扩展图显示材料内部存在明显的裂纹偏转和晶粒拔出现象,裂纹在经过纺锤状团聚体时,在sic和tib2晶粒之间发生偏转,最终消失在纺锤体内部,裂纹在逐渐偏转过程中不断消耗裂纹尖端能量,故纺锤体内部两种互锁的晶粒结构,明显增强了b4c陶瓷的断裂韧性。其二,裂纹通常沿着晶粒间的弱界面处不断扩展,基体内部两种物相热膨胀系数的不匹配会使得基体内部存在明显的残余应力。碳化硼(4.5×10-6k-1)的热膨胀系数与碳化硅(4.35×10-6k-1)相似,但与硼化钛(8.1×10-6k-1)的热膨胀系数差异很大,从而导致tib2/b4c和tib2/sic界面处存在较大的残余应力,当裂纹穿过tib2/b4c和tib2/sic界面时,样品内部会存在裂纹偏转和微裂纹增韧机制。

16、(2)本发明通过将制备得到的改性碳化硅晶须(sicw-t)引入碳化硼(b4c)陶瓷,最终得到具有独特结构的纺锤状tib2-sic团聚体强韧化b4c陶瓷。通过对纺锤状tib2-sic团聚体作为增韧相的形成机理、微观结构、力学性能和增韧机制的研究以及体系热应力模拟,可以得出在陶瓷内部通过b4c和ti3sic2涂层原位反应成功地合成了两种晶粒互锁的纺锤状tib2-sic团聚体。当烧结温度仅为1700℃时,b4c复合材料的相对密度可达98.89±0.02%,硬度为32.89±1.67gpa;弯曲强度为515±19mpa,以及断裂韧性最高为5.78±1.10mpa·m1/2。tib2-sic团聚体的形状和长径比会显著影响基体中产生的残余应力,基体内的残余应力随着团聚体的长径比的增大而显著增加。

技术特征:1.一种纺锤状团聚体增韧碳化硼陶瓷,其特征在于,所述纺锤状团聚体作为增韧相分布于所述碳化硼陶瓷中,所述纺锤状团聚体为tib2和sic颗粒的互锁结构,所述纺锤状团聚体的长径比为3~15。

2.一种权利要求1所述的纺锤状团聚体增韧碳化硼陶瓷的制备方法,其特征在于,包括以下步骤:

3.根据权利要求2所述的制备方法,其特征在于,所述碳化硅晶须为β-碳化硅晶须,平均直径为100~600nm,长度为10~50μm,金属杂质含量<1wt%。

4.根据权利要求2所述的制备方法,其特征在于,所述氯化盐、sicw与ti的摩尔比为14~20:3~1:1。

5.根据权利要求2所述的制备方法,其特征在于,以碳化硼陶瓷的质量计,所述改性碳化硅晶须的添加量为2~20wt%。

6.根据权利要求2所述的制备方法,其特征在于,所述氯化盐为kcl和/或nacl。

7.根据权利要求2所述的制备方法,其特征在于,一次烧结时,于氩气气氛下以2~5℃/min升温至800~1200℃,保温20min~40min,再以2~5℃/min降温至400~600℃,随炉冷却至室温。

8.根据权利要求2所述的制备方法,其特征在于,所述二次烧结采用sps烧结,具体为:以50~150℃/min升温至1600~1800℃,于30~80mpa烧结压力保温5~15min。

9.根据权利要求2所述的制备方法,其特征在于,所述真空的真空度为5~50pa。

技术总结本发明公开了一种纺锤状团聚体增韧碳化硼陶瓷及其制备方法,属于碳化硼陶瓷增韧技术领域,通过将制备得到的改性碳化硅晶须(SiC<subgt;w</subgt;‑T)引入碳化硼(B<subgt;4</subgt;C)陶瓷,最终得到具有独特结构的纺锤状TiB<subgt;2</subgt;‑SiC团聚体强韧化B<subgt;4</subgt;C陶瓷。通过对SiC<subgt;w</subgt;和SiC<subgt;w</subgt;‑T在1600℃~1800℃,真空条件下的热稳定性研究以及对纺锤状TiB<subgt;2</subgt;‑SiC团聚体作为增韧相的形成机理、微观结构、力学性能和增韧机制的研究以及体系热应力模拟,可以得出在陶瓷内部通过B<subgt;4</subgt;C和Ti<subgt;3</subgt;SiC<subgt;2</subgt;涂层原位反应成功地合成了两种晶粒互锁的纺锤状TiB<subgt;2</subgt;‑SiC团聚体。技术研发人员:赵晓青,王斌,王庆平,刘振英受保护的技术使用者:安徽理工大学技术研发日:技术公布日:2024/11/4本文地址:https://www.jishuxx.com/zhuanli/20241106/322742.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。