气动式中央大横梁焊接对装装置及焊接对装方法与流程

- 国知局

- 2024-11-06 14:43:39

本发明属于铁道装备制造领域,具体涉及一种用于平车中央大横梁组装焊接的辅助对装装置。

背景技术:

1、x70型平车中央大横梁是由多个板材拼接而成,主体结构由两个腹板和工字形的隔板组成拼接而成,拼接时的定位难点在于腹板一端渐变收窄并需要沿着渐变线焊接下盖板,下盖板本身也是折形结构,生产过程需要使用定位挡及卡兰等组成的简易对装装置进行组对,由于中央大横梁体型较大,不易拆取,且全程需手工夹紧定位,耗时费力,生产效率低下。另外工字形的隔板组成在两个腹板之间位于中间悬空位置,需要托举隔板组成再进行焊接。两块腹板较大,两端间距较远,焊接时若不进行定位和压紧也容易出现端部外扩。

技术实现思路

1、本发明的所要解决的技术问题:针对x70型平车中央大横梁组件拼装困难的问题,本发明设计合理可靠的定位挡,采用气缸代替人工夹紧,对装中央大横梁时,实现板材一步定位,提高对装效率,保证对装质量。

2、本发明的技术方案:

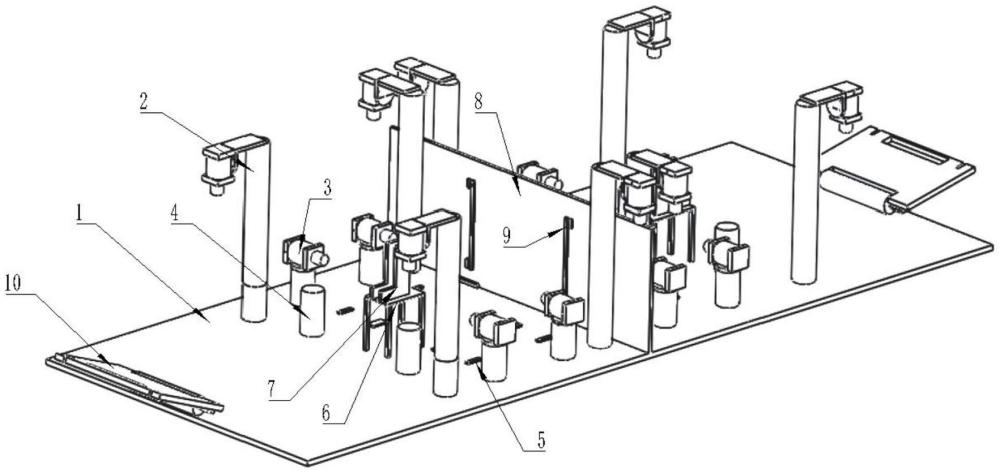

3、一种气动式中央大横梁焊接对装装置,包括工作平台1,工作平台1中央竖立一块中墙8,中墙8将工作平台分为两个对称的工作区域,每个工作区域的两侧各有一排对称的气缸安装座,每排有4个气缸安装座,两端较高的气缸安装座用于安装顶部夹紧气缸2,中间较低的气缸安装座用于安装侧面夹紧气缸3,工作区域中央有隔板组成定位档7,隔板定位档7两侧各有一组下盖板定位结构,下盖板定位结构包括四个矩形排布的定位块5和一个下盖板支柱4;工作平台1两端安装有防外扩挡板10,防外扩挡板10顶部和中墙8上各有两个腹板定位槽。

4、气缸安装座包括立柱和顶部的旋转机构,侧面夹紧气缸3水平安装在旋转机构上,顶部夹紧气缸2竖立安装在悬臂下方,悬臂安装在旋转机构上。

5、隔板组成定位档7是由两块l形板平行竖立在隔板组成定位台6上组合而成,隔板组成定位台6固定在工作平台1中央;l形板的水平段高度等于隔板组成的l形高隔板100和低隔板200高度差。

6、中墙8上的腹板定位槽是一个长条块9和两个短条块平行布置组成。

7、中央大横梁的隔板组成是工字形结构,通过辅助工装焊接隔板组成,辅助工装包括台板上的隔板压紧气缸11、支撑板压紧气缸12、l形高隔板定位结构、低隔板定位结构和支撑板定位结构,隔板压紧气缸11和支撑板压紧气缸12相互垂直。

8、辅助工装的l形高隔板定位结构包括两个l形高隔板定位板21和两个l形高隔板端部定位块22,低隔板定位结构包括两个低隔板定位板41和两个低隔板端部定位块42。

9、支撑板定位结构位于l形高隔板定位结构和低隔板定位结构中间,支撑板定位结构由两块平行布置的定位板31组成,定位板31根部一侧有垫板定位槽33。

10、两个隔板压紧气缸11正对两个低隔板定位板41,一个支撑板压紧气缸12正对两块定位板31中央;两个定位板31外侧设有两个垫板挡板32,两个l形高隔板定位板21侧面设有两个隔板挡板23。

11、隔板组成的焊接过程为:

12、一、将l形高隔板100放入l形高隔板定位板21和隔板挡板23之间,l形高隔板100两端卡在两个l形高隔板端部定位块22之间;

13、二、将垫板300放入两个定位板31的垫板定位槽和垫板挡板32之间,垫板300左端垂直顶住l形高隔板100内壁面,之后在定位板31和垫板挡板32之间放入支撑板400,支撑板400竖立在垫板300上,并且支撑板400左端垂直顶压l形高隔板100;

14、三、将低隔板200贴靠两个低隔板定位板41和两个低隔板端部定位块42;

15、四、启动隔板压紧气缸11和支撑板压紧气缸12压紧低隔板200和支撑板400,进行点焊。

16、中央大横梁的对装过程为:

17、一、转动顶部夹紧气缸2、侧面夹紧气缸3和防外扩挡板10留出上料空间,安装两块折形的下盖板500,下盖板500的下平面放在四个矩形排布的定位块5之间,下盖板500的上平面放在下盖板支柱4上;

18、二、将两块腹板600垂直竖立在下盖板500上,腹板600端部通过中墙8上的腹板定位槽定位;

19、三、将隔板组成放入两个腹板600之间,隔板组成的支撑板(400)插入两块l形板之间;

20、四、向上转动防外扩挡板10使腹板卡在防外扩挡板10顶部的腹板定位槽中,微调隔板组成的位置,旋转顶部夹紧气缸2和侧面夹紧气缸3并启动气缸压紧工件,点焊固定。

21、本发明的有益效果为:

22、1、采用气动式中央大横梁焊接对装装置对装中央大横梁,提高对装效率,生产效率约提升2倍。解决了人工夹紧耗时费力的问题,降低因人工夹紧出现的对装错误率,方便拆除对装好的中央大横梁组成。

23、2、设计多定位档,确保对装质量一致性,使用气动夹紧装置,结构简单、易于操作、对装精度高,满足中央大横梁对装尺寸精度,降低了人工夹紧定位造成的误差,提高对装质量。

24、3、设计防外扩装置,两点确定腹板位置,彻底解决中央大横梁组成呈“八”字型外扩的问题。

技术特征:1.一种气动式中央大横梁焊接对装装置,包括工作平台(1),其特征在于:工作平台(1)中央竖立一块中墙(8),中墙(8)将工作平台分为两个对称的工作区域,每个工作区域的两侧各有一排对称的气缸安装座,每排有4个气缸安装座,两端较高的气缸安装座用于安装顶部夹紧气缸(2),中间较低的气缸安装座用于安装侧面夹紧气缸(3),工作区域中央有隔板组成定位档(7),隔板定位档(7)两侧各有一组下盖板定位结构,下盖板定位结构包括四个矩形排布的定位块(5)和一个下盖板支柱(4);工作平台(1)两端安装有防外扩挡板(10),防外扩挡板(10)顶部和中墙(8)上各有两个腹板定位槽。

2.根据权利要求1所述的气动式中央大横梁焊接对装装置,其特征在于:气缸安装座包括立柱和顶部的旋转机构,侧面夹紧气缸(3)水平安装在旋转机构上,顶部夹紧气缸(2)竖立安装在悬臂下方,悬臂安装在旋转机构上。

3.根据权利要求1所述的气动式中央大横梁焊接对装装置,其特征在于:隔板组成定位档(7)是由两块l形板平行竖立在隔板组成定位台(6)上组合而成,隔板组成定位台(6)固定在工作平台(1)中央;l形板的水平段高度等于隔板组成的l形高隔板(100)和低隔板(200)高度差。

4.根据权利要求1所述的气动式中央大横梁焊接对装装置,其特征在于:中墙(8)上的腹板定位槽是一个长条块(9)和两个短条块平行布置组成。

5.根据权利要求1-4任一项所述的气动式中央大横梁焊接对装装置,其特征在于:中央大横梁的隔板组成是工字形结构,通过辅助工装焊接隔板组成,辅助工装包括台板上的隔板压紧气缸(11)、支撑板压紧气缸(12)、l形高隔板定位结构、低隔板定位结构和支撑板定位结构,隔板压紧气缸(11)和支撑板压紧气缸(12)相互垂直。

6.根据权利要求5所述的气动式中央大横梁焊接对装装置,其特征在于:辅助工装的l形高隔板定位结构包括两个l形高隔板定位板(21)和两个l形高隔板端部定位块(22),低隔板定位结构包括两个低隔板定位板(41)和两个低隔板端部定位块(42)。

7.根据权利要求6所述的气动式中央大横梁焊接对装装置,其特征在于:支撑板定位结构位于l形高隔板定位结构和低隔板定位结构中间,支撑板定位结构由两块平行布置的定位板(31)组成,定位板(31)根部一侧有垫板定位槽(33)。

8.根据权利要求7所述的气动式中央大横梁焊接对装装置,其特征在于:两个隔板压紧气缸(11)正对两个低隔板定位板(41),一个支撑板压紧气缸(12)正对两块定位板(31)中央;两个定位板(31)外侧设有两个垫板挡板(32),两个l形高隔板定位板(21)侧面设有两个隔板挡板(23)。

9.一种气动式中央大横梁焊接对装方法,包括权利要求8所述的气动式中央大横梁焊接对装装置,其特征在于包括以下步骤:

10.一种气动式中央大横梁焊接对装方法,其特征在于隔板组成的焊接过程为:

技术总结本发明公开了一种气动式中央大横梁焊接对装装置及焊接对装方法,包括工作平台1,工作平台1中央竖立一块中墙8,中墙8将工作平台分为两个对称的工作区域,每个工作区域的两侧各有一排气缸安装座,工作区域中央有隔板组成定位档7,隔板定位档7两侧各有一组下盖板定位结构,下盖板定位结构包括四个矩形排布的定位块5和一个下盖板支柱4;工作平台1两端安装有可以翻转的防外扩挡板10,防外扩挡板10顶部和中墙8上各有两个腹板定位槽。本发明设计多个定位档,设计防外扩装置,两点确定腹板位置,确保对装质量一致性,使用气动夹紧装置,对装精度高,满足中央大横梁对装尺寸精度,降低人工夹紧定位的误差,提高对装质量。技术研发人员:雷知利,李宁,陈多建,王锋,思岱伟,马昌发受保护的技术使用者:中车贵阳车辆有限公司技术研发日:技术公布日:2024/11/4本文地址:https://www.jishuxx.com/zhuanli/20241106/323794.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表