一种基于激光测距的管道内部几何形状测量的方法及装置与流程

- 国知局

- 2024-11-06 14:49:38

本申请涉及几何测量领域,更具体而言,涉及一种基于激光测距的管道内部几何形状测量的方法及装置。

背景技术:

1、电缆在穿越江河湖海等特殊地形地貌的时候,往往采用深埋地下的方式进行。具体施工作业方式为,事先埋入穿电缆管材,一般为一种乙烯基的聚合物质,其材料是一种非结晶性材料,简称pvc材质。pvc材料在实际使用中经常加入稳定剂、润滑剂、辅助加工剂、色料、抗冲击剂及其它添加剂,具有不易燃性、高强度、耐气侯变化性以及优良的几何稳定性。pvc对氧化剂、还原剂和强酸都有很强的抵抗力。然而在深埋管材施工结束之后,或定期维修过程中,发现管材因为外力发生各种程度的形变。而这些形变超过一定程度之后,不仅很难继续穿电缆,甚至是其自身的安全状态已经无法满足正常使用的要求。

2、为此,有必要采取一定测量手段,对其形变进行测量。考虑到此类管材深埋的特殊特性,甚至可能是在大江之下。为了进行检修或管道形变评估,就进行开挖,显然操作起来难度极大。故此,构思了一种基于管道内部几何测量的方法,并搭配相应的使用装置。

3、目前在管道内部几何形状的测量领域,有效的方法较少。由于穿电缆管材自身直径较小(一般不超过300毫米),限制了在室内建筑内部形状扫描领域中常用的一些技术。例如激光非接触式扫描并直接获取三维点云的技术。而机械式测量方法,例如采用卡尺的方法,由于人无法进入此类管道,难以有效开展。而基于自动化技术的“卡尺”方法,测量效率很低,难以满足动辄数百米的管道内部形状测量要求。

4、现有技术文件1(cn111127455a)公开了一种基于视频图像分析的管道测量方法,包括以下步骤:s1、搭建测量平台:在cctv检测机器人上搭载激光环发射器,激光环发射器发射激光在管道内部形成圆形激光环;s2、摄像:cctv检测机器人上装配摄像装置,拍摄激光环视频影像;s3、激光投射:cctv检测机器人在管道内运动,在运行的过程中激光环匀速的投射到圆形管道上;s4、通过图像识别系统识别每一帧画面中激光环,得出此段管道的具体尺寸,同时cctv检测机器人生成此段管道的三维立体图形,结合得出整个管道的尺寸信息。但该现有技术的不足之处在于其利用激光器发射标准圆环,然后在摄像机上利用图像识别的方法,去计算每个激光环处管道的具体尺寸,其激光环存在三个方向的几何尺寸,而沿管道的路程上是通过图像识别,因此很难获得高精度位置数据。有因沿管道方向即为摄像机主视角延伸线,该方向上的变化在图像上的投影差异是至少1000倍以上,即长度变化1毫米在图像上可能变化才0.001毫米,远远小于1个像素点,故此从理论上讲都已经无法识别,因此该方法精度较差。

5、现有技术文件2(cn111007532a)公开了一种基于激光雷达的管道测量方法,包括cctv检测机器人以及连接在cctv检测机器人前端的激光雷达,包括以下步骤:s1、cctv检测机器人搭载激光雷达,由激光雷达的激光环发射器发射激光束向管道中发射探测信号,同时cctv检测机器人匀速的在管道中运动;s2、cctv检测机器人在运动的过程中,激光雷达扫描整个管道,向管道发射探测信号,然后将接收到的从目标反射回来的信号与发射信号进行比较,分析、处理后确定目标点的距离和径向速度;s3、通过识别系统分析激光雷达扫描的点云图结合cctv检测机器人进行距离测量,得到整段管道的测量数值。但该现有技术的不足之处在于在实际测量中,激光雷达存在一个“最小测量距离”,比如0.4米,因此针对直径小于400毫米的管道,采用其方法理论上讲是无法进行测量的。

技术实现思路

1、为解决现有技术中存在的不足,本发明提供一种能够有效提高测量精度及扩大测量范围的基于激光测距的管道内部几何形状测量的方法及装置。

2、本发明采用如下的技术方案。

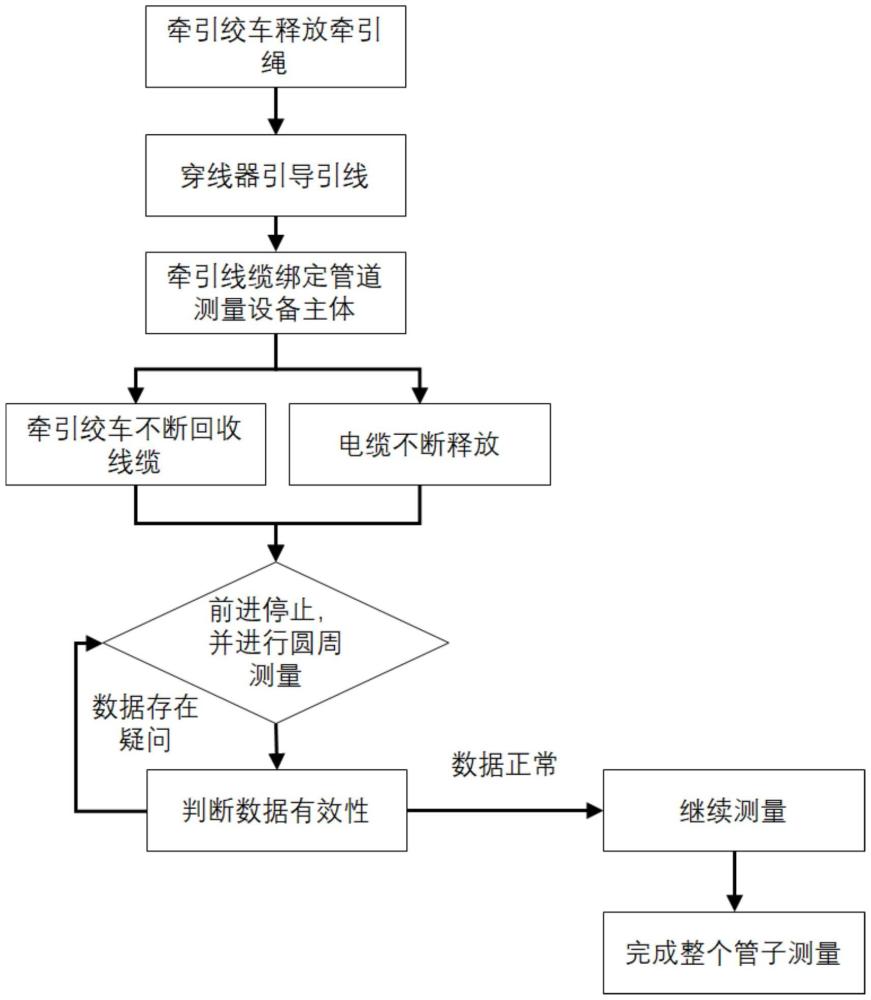

3、本发明的第一方面公开了一种基于激光测距的管道内部几何形状测量的方法,包括以下步骤:

4、步骤1,释放牵引线缆绞车的线缆;

5、步骤2,使用穿线器将线缆引导至被测管道的另一端;

6、步骤3,将线缆捆绑装置主体部分,拖动测量装置在被测管道内前进;

7、步骤4,供电和信号电缆绞车进行释放线缆,同时牵引绞车回收线缆;

8、步骤5,在步骤4线缆释放的过程中进行停顿及测量,并对测量数据进行处理和判定;

9、步骤6,重复步骤3-5,直到完成管道内部几何形状测量工作。

10、优选地,步骤1中,牵引线缆绞车的线缆长度超过被测量的管道内部总长度。

11、优选地,步骤2中,采用穿线器引导其线缆至被测量的管道另外一侧,装置主体部分从管道的另一侧出发。

12、优选地,步骤4中,供电和信号电缆绞车需要进行同步释放。

13、优选地,步骤4中,操作人员需在上位机控制箱上观察,若遇到异常情况立即中断测试工作,所述中断测试工作包括对供电和信号电缆绞车以及牵引线缆绞车进行关停处理。

14、优选地,步骤5中,测量过程中,在设定的角度位置测量直径数值,记为d1,d2,......,dn,定义圆度为其中,db为标准理论圆直径。

15、优选地,步骤5中,所述测量数据进行处理和判定包括判断数据的有效性,如数据正常则继续测量,如数据异常则停止测量。

16、本发明的第二方面公开了一种基于激光测距的管道内部几何形状测量的装置,执行所述的一种基于激光测距的管道内部几何形状测量的方法,包括:装置主体部分、供电和信号电缆绞车、上位机控制箱和牵引线缆绞车;

17、所述装置主体部分的一端与供电和信号电缆绞车连接,另一端与牵引线缆绞车连接,所述上位机控制箱与供电和信号电缆绞车的另一端连接。

18、优选地,所述装置主体部分包括:单点式激光测距仪、陀螺仪、旋转安装基座、旋转电机舱和电滑环舱段;

19、所述单点式激光测距仪和陀螺仪设置于旋转安装基座上,旋转电机舱和电滑环舱段设置于单点式激光测距仪的两侧。

20、优选地,所述装置主体部分还包括:导电滑环、旋转用舵机、贯通轴、第一骨架油封和第二骨架油封;

21、所述旋转电机和导电滑环围绕贯通轴设置,旋转用舵机设置于旋转电机内部,第一骨架油封设置于贯通轴和旋转电机舱交接处,第二骨架油封设置于贯通轴和电滑环舱段交接处。

22、本发明的有益效果在于,与现有技术相比,

23、(1)本发明中将管道内部三维形状的问题,拆分为管道内部多个剖面几何形状测量,以及不同剖面沿管道前进距离两个方面的测量,重点解决的式剖面处几何形状的测量,核心在于在一个圆周内,不同角度下距离的测量,并通过在极坐标下角度+距离构成的多个点的几何运算,得到管道内部形状。

24、(2)本发明中采用的单点式激光测距传感器,最小测距为100毫米,且采用偏心式安装的方式,即不安装在管道中心点,而后置一些,进一步扩大了有效测量范围。

技术特征:1.一种基于激光测距的管道内部几何形状测量的方法,其特征在于:

2.如权利要求1所述的一种基于激光测距的管道内部几何形状测量的方法,其特征在于:

3.如权利要求1所述的一种基于激光测距的管道内部几何形状测量的方法,其特征在于:

4.如权利要求1所述的一种基于激光测距的管道内部几何形状测量的方法,其特征在于:

5.如权利要求4所述的一种基于激光测距的管道内部几何形状测量的方法,其特征在于:

6.如权利要求1所述的一种基于激光测距的管道内部几何形状测量的方法,其特征在于:

7.如权利要求1所述的一种基于激光测距的管道内部几何形状测量的方法,其特征在于:

8.一种基于激光测距的管道内部几何形状测量的装置,执行权利要求1-7所述的一种基于激光测距的管道内部几何形状测量的方法,其特征在于:

9.如权利要求8所述的一种基于激光测距的管道内部几何形状测量的装置,其特征在于:

10.如权利要求8所述的一种基于激光测距的管道内部几何形状测量的装置,其特征在于:

技术总结本发明涉及一种基于激光测距的管道内部几何形状测量的方法及装置,所述方法包括:步骤1,释放牵引线缆绞车的线缆;步骤2,使用穿线器将线缆引导至被测管道的另一端;步骤3,将线缆捆绑装置主体部分,拖动测量装置在被测管道内前进;步骤4,供电和信号电缆绞车进行释放线缆,同时牵引绞车回收线缆;步骤5,在步骤4线缆释放的过程中进行停顿及测量,并对测量数据进行处理和判定;步骤6,重复步骤3‑5,直到完成管道内部几何形状测量工作。本发明解决了式剖面处几何形状的测量,并通过在极坐标下角度+距离构成的多个点的几何运算,得到管道内部形状;并且单点式激光测距传感器采用偏心式安装的方式,进一步扩大了有效测量范围。技术研发人员:王承,王玲,张永康,顾黄晶,周婕,吴辰斌,王舒寒,任怡睿,沈斌,杨天宇,楼铁城,王之琦受保护的技术使用者:国网上海市电力公司技术研发日:技术公布日:2024/11/4本文地址:https://www.jishuxx.com/zhuanli/20241106/324345.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表